温锻与冷锻之基本(连载十四)

2013-08-08张清林江苏中兴西田数控科技有限公司

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本(连载十四)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻加工过负荷的发生原因分析

与冷锻加工相比,温锻加工因为下面的几种原因容易发生过负荷,如果发生了过负荷,会直接导致模具或压机的损坏,所以必须要特别慎重地进行准备和操作。

感应加热不均匀会造成坯料的硬度参差不齐

⑴由于高温加热会使得坯料成为非磁性,因此感应加热的效果会降低,从而造成坯料被加热的温度不能一致。

为了尽量减少温锻用的坯料在被加热的过程中产生氧化皮,一般使用中频感应加热的方法。在感应加热中还有高频加热和低频加热,由于感应加热具有频率越高,其感应磁场就会越集中在表面的性质,所以高频加热适合对坯料的表面部分(从坯料表面开始起很浅的地方)进行加热,低频加热可以加热到坯料的中心部分。对于小直径坯料的加热一般采用低频加热,可以快速、均匀地加热到坯料的内部。而对于直径在50mm以上的坯料要采用从低频炉到高频炉的加热顺序,即先用低频炉使热量渗透到坯料的中心,然后在锻造加工之前用高频炉加热表面,以达到全体温度均匀的目的。

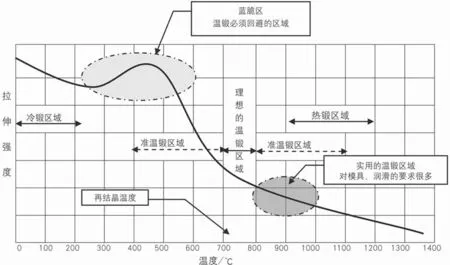

720℃附近是钢材再结晶的温度,从这个温度开始在高温区坯料很难被磁化,随着温度的升高坯料慢慢地变成非磁性,感应加热的效果会明显下降,因此温度上升的速度也就会越来越慢。钢的磁性减弱区域如图1所示。

图1 钢的磁性减弱区域

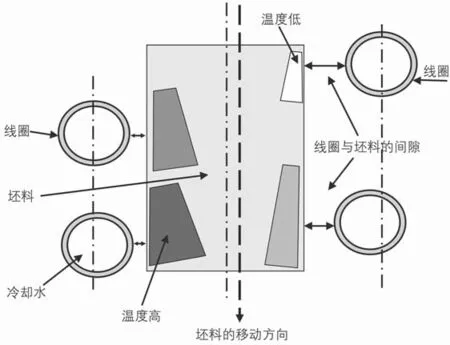

⑵坯料与感应线圈内径之间的间隙如果不一致,也会使加热效果降低,从而造成被加热的坯料温度不均匀。

一般感应线圈的内部都装有铜管线圈,在铜管里有流动的冷却水,以防止感应线圈本身的发热。铜管的断面是圆形或椭圆形的。即使线圈的内径和坯料的外径都在公差范围内,线圈和坯料表面之间的间隙也会有所不同,而感应加热的效率与间隙成平方关系,所以这就会导致加热温度很大程度的不均匀。由此可见,要得到良好的锻件就必须保证坯料的直径精度。线圈与坯料的间隙对加热效率的影响如图2所示。

图2 线圈与坯料的间隙对加热效率的影响

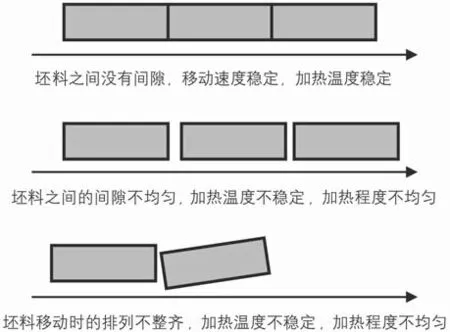

⑶在加热炉内通过的时间不同也会造成加热温度的不均匀。

因感应线圈内不能放入传送带,故坯料需要排列在线圈的入口处被推入线圈内。前面的坯料与后面的坯料之间不应存在间隙,因此坯料断面的精度非常重要。如果用电锯等对棒材进行切断,那么断面的直角度会影响加热效率,从而造成加热温度的不均匀。只有坯料之间没有间隙,并以一定的速度移动,这样才能保证稳定的加热温度,如图3所示。

图3 感应炉内坯料的几种形态对加热效果的影响

冷却速度过快会使加工时的强度急剧增高

与热锻相比,温锻的加热温度和锻造加工时的温度相对较低,加热后的坯料温度下降的速度也很快,在短短的0.1~0.2s的时间内温度就会下降到蓝脆区的范围内。处在蓝脆区的钢材,其拉伸强度和硬度都比冷锻加工时高,因此在实际的多工位生产中必须尽快把成形的工件从模具中取出来,虽然我们一再强调这一点,但是在生产过程中还是会因为各种原因造成温度的下降,这在成形加工中是非常危险的。

过热会使材料晶粒粗大化,产生脱碳现象

在温锻成形中不但加热不足会对锻造加工产生不良的影响,过热也会带来很多问题。过热会使钢材发生脱碳现象(坯料表面的碳元素被空气当中的氧气氧化形成黑皮,与钢材分离),内部的组织结晶体也变得粗大。这种现象使得钢材向低碳钢方向变化,强度降低、锻造量加大,结果是模具压缩量增大而导致过负荷发生。过热现象在温锻加工中经常发生。

图4 温度和材料拉伸强度的关系曲线

当锻造加工作业保持一定的时间间隔连续进行时,坯料的加热时间一定,坯料被加热的温度也就能保持一定,但是加工中不可避免地要进行模具内腔的清扫,在坯料没有能够正确地插入到模具里的时候要对其进行纠正以及存在按压压机按钮的动作迟缓等情况,这时坯料在加热炉里的时间就会超过正确的加热时间从而造成过热。虽然控制加热炉电源的开、关看起来比较容易,但是由于炉壁和线圈本身的温度很高,所以即使关闭了电源,在短时间内把温度降下来也是做不到的。另外,在线圈里还有冷却水在流动,如果切断了电源,线圈就会被急速冷却。为防止线圈的损伤,一般不采用频繁开、关电源的方法,因此坯料的过热就不可避免。一旦坯料发生了过热,材质性能就会劣化,坯料也就只能废弃了,因此,一定要注意减少过热现象的发生。

温锻时过负荷的影响

一般在压机上都配置了油压式过负荷保护装置,但模具本身无法设置过负荷保护装置,在过负荷发生时模具和压机都会受到影响。

压机没有配置过负荷保护装置时,模具会受到超过设计能力的负荷,这时就会发生冲头折损、模具开裂等现象。一般温锻模具的硬度要比冷锻模具的硬度低10%,之所以这样是因为材料的硬度下降会导致拉伸强度下降,因而韧性增加,这样冲头和模具折损的可能性就会减小,但即便是这样,温锻模具的硬度也有50~52HRC。一旦过负荷作业,冲头的折损将是粉碎性的,模具也会发生破裂。下面就介绍两个试验事例。

冲头被粉碎性损坏

从图4所示的温度和材料拉伸强度的关系曲线可以看出,实际生产中最适合进行温锻的温度区域是800~1000℃,在这个区域里,随着温度的变化,材料拉伸强度的变化是很剧烈的。

这个试验是用直径φ40mm、长40mm的坯料在800℃进行锻造,使用前方和后方同时挤出的复合方式,冲头的直径是φ25mm,φ25mm部分的长度是70mm。

首先根据坯料的材质、直径、重量等计算出坯料加热到温锻区域所需要的时间,从而确定坯料在感应炉内移动的大概速度。坯料表面的温度用接触温度计测量。

考虑到把坯料从感应炉中取出后送入模具的时间内温度的下降,所以把加热温度设定在820℃。加热后的坯料被顺利地送入模具,压机起动,锻造加工作业开始。虽然开始时生产非常正常,但是随后意外的事情还是发生了。当滑块下降到接近下死点的时候,突然发出了一声巨大的响声,压机的滑块照常通过了下死点,停止在上死点的指定位置,但是冲头只剩下了一半。幸好在压机的前面配有一定厚度的亚克力防护屏蔽门,由于此门处于关闭状态,所以没有对人造成危害。

事故的原因是把加热后的坯料送入模具的夹具发生了问题,没有能够一次性顺利地把坯料准确地送到模具中,在时间被延长了的情况下仍然按下了压机的运转按钮,在过负荷的情况下冲头发生了粉碎性的损坏。冲头的残片散落在模具内,失败了的坯料使得内压膨胀,坯料被紧紧地固着在凹模内。由于压机下部打料装置的过负荷安全装置的作用,模具和压机没有被损坏,但是复原作业却是很烦琐和艰巨的,要把下模解体,才能将固着在凹模里的坯料取出。

通过这个事例我们得到的体会是,在温锻加工中温度的管理是非常重要的。只要温度有些许的下降,就要使压机停止下来,以此来保护压机和模具。虽然这样做会造成加热中的坯料浪费,但是比起压机和模具的损失、人员的伤亡事故以及一旦坯料固着在模具里需要进行的复原作业,相对来说这还是比较简单和实际的处理方法。

模具破裂

在冷锻作业中为了防止因为内压而引起凹模破裂,一般在模具的外面会施加一层或两层的紧固带,使模具在使用前就处于压缩应力状态,在温锻加工中考虑到过负荷发生时凹模会发生破裂的危险也可以采用同样的方法,但是由于在温锻过程中模具也会被加热,所以紧固力的计算、设计及实际的施行都是比较困难的。

过去在没有CAE分析软件的时候,我们要事先预测模具可能达到的温度以及第一层、第二层紧固材料可能达到的温度等,以较高的安全系数来计算模具的强度,但即使是这样,在加工中模具的紧固带还是出现了断裂现象。在巨大的响声中模具开裂,幸好第二层紧固带没有断裂,这才避免了模具碎片的飞出。

模具破裂和冲头的折损断裂同样是重大的事故,如不小心都可能会造成不可挽回的后果。

从这个事例中我们除了得到了和第一个事例同样的体会外,还同时认识到要充分地考虑到模具、冲头等碎片飞出的可能性,对于压机来说不但要在前面安装防护屏蔽,在后面、左面、右面也要设置防止碎片飞出来的屏蔽门、安全罩等。

温锻压机对于过负荷的解决

配置油压式过负荷保护装置的情况

以冷锻压机为基础做成的温锻压机一般都装有过负荷保护装置,但是以热锻压机为基础做成的温锻压机没有装备过负荷保护装置的比较多。下面我们就利用图5所示的滑块位置与压机加压力的曲线图来了解一下油压式过负荷保护装置的作用。

可以看到图5中曲轴机构在实际应用中提供的加压力的理论值线(虚线)很短,曲轴机构在下死点(如果0°为上死点,那么下死点就是180°)附近的理想计算值是无限大的,但是实际上并不如此,机架的延伸、曲轴的弯曲等情况都是导致压机不能产生无限大的加压力的原因。如果超过了压机的规定能力,压机的重要结构部件就会被损坏,压机也就无法再使用了。为了使压机在使用过程中发生过负荷时不被损坏,在压机上设置油压式过负荷保护装置是一个有效的方法。

过负荷保护装置的作用是当压机受到超过规定的负荷时能使压机紧急停止。如果过负荷保护装置的动作点与公称能力相同,那么压机可能会频繁的停止,这会给正常的生产造成困扰,因此一般过负荷保护装置的动作点都设置为公称能力的110%。也就是说,当负荷超过了公称能力的10%后过负荷保护装置才会动作,但是由于压机的部件是按照公称能力设计的,所以即使压机上配置了过负荷保护装置,也绝对不能施行过负荷的加工作业。

图5 滑块位置与压机加压力的曲线图

没有配置油压式过负荷保护装置的情况

一般的热锻压机是不设置油压式过负荷保护装置的,理由是:

⑴机架设计得比较结实,少量的过负荷不会导致机架的损坏。

⑵过负荷发生时离合器的摩擦片会产生滑动,从而使压机停止。

⑶设置电动式过负荷检出器,发生过负荷时压机停止。但这种检出器不适合高工作速度的情况。

⑷老式的热锻压机在工作台的下面设计了锥度,当过负荷发生时工作台就会移动。(这不是很好的安全对策)

⑸最近推出的伺服电机驱动的伺服热锻压机用计算机控制电机的扭矩,在不发生过负荷的前提下使得曲轴回转。但是实现这种方法的实例还很少。

⑹在滑块上增加了推板式过负荷保护装置,过负荷发生时推板断裂(每进行一次加压就对推板施加了一次作业负荷,长期下来推板就会产生疲劳,动作负荷就会处于不安定的状态,有时会产生小于公称能力的情况,但是这种方法对避免过负荷是很有利的)。

温锻压机的精度对于产品的重要性

过负荷不但会损坏模具,也会给压机带来严重的影响。即便压机的构造部分没有被破坏,压机的静态精度也会变差,结果是动态精度也会随之变差。动态精度恶化不但会使成形品的精度下降,还会降低模具的寿命,因此一定要避免会产生过负荷的操作。

一台压机的结构部件是以公称能力为基准来进行强度设计的,下列重要的结构部件是按100%的公称能力来设计的:机架、立柱、拉紧螺栓、滑块、滑块导轨、工作台、齿轮、曲轴、球头连杆、轴承等。

当然,并不是说当加工压力超过了公称能力的1%时,上述部件就一定会损坏,但是即使是1%的过负荷,也会加剧金属的疲劳程度,使金属的强度逐渐降低,压机精度降低,从而降低压机的使用寿命。如果加工压力超过了公称能力的10%或9%,就可能会对压机造成一定程度的损伤。

总之,温锻的温度管理是非常重要的,从图4可以很清楚地看到,温度下降10~20℃,坯料的拉伸强度就会上升10%~20%,这会直接导致锻造负荷的上升。

只有温锻压机始终保持良好的静态精度和动态精度,才能保证锻造出来的产品的精度。