转向节上臂锻件质量问题研究

2013-08-08白景富中国第一汽车股份有限公司发展部动力总成室

文/白景富·中国第一汽车股份有限公司发展部动力总成室

转向节上臂锻件质量问题研究

文/白景富·中国第一汽车股份有限公司发展部动力总成室

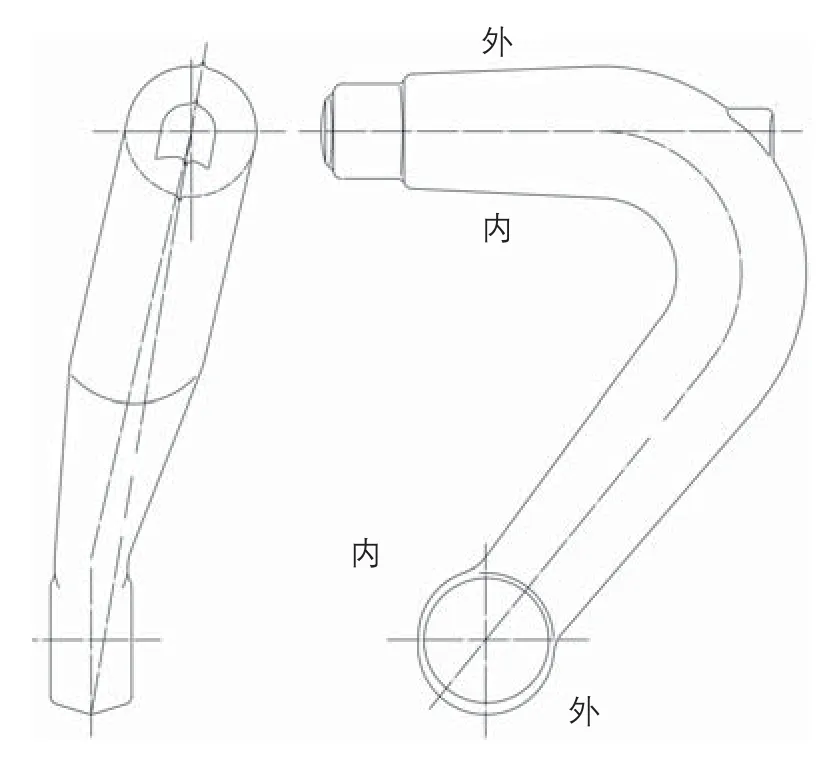

转向节上臂是中重型汽车及变型车前桥转向系中的保安件,该件形状复杂,工艺流程为:5000kN剪床剪切下料→20000kN锻压机模锻→2500kN切压床热切边→调质→清理→冷校正→探伤→入库。锻件图如图1所示。

图1 转向节上臂锻件图

锻件在生产中经常出现的质量问题

⑴表面质量不合格;

⑵锻件错差;

⑶尺寸或落差不合格;

⑷硬度不合格;

⑸锻件变形,加工后孔偏。

问题的产生原因及解决办法

表面质量不合格

经常出现的是氧化坑,产生原因是型槽内氧化皮堆积,这时需要增加风管吹净型槽内的氧化皮。

锻件切边时有压痕、过切或留有毛刺,产生原因是切边模与锻模不配套,这时需要调整、修磨或更换切边模。

锻件错差

如上下模在装配时错移,需要重新调整;如导柱导套间隙大,需要重新更换。另外,为防止锻件错差,可设计带有锁扣的模具。

尺寸或落差不合格

尺寸不合格首先要检查模具的闭合高度是否需要调整,坯料的直径大小是否合格,坯料的加热温度是否合适,最后再检查模具是否合格。

落差不合格首先要检查切边模是否合格,然后再检查锻模。在锻打时将锻件的落差公差控制在最终锻件的1.5倍,冷校正不合格要依据具体情况修磨冷校正模。

硬度不合格

根据锻件的实际硬度,依据作业文件调整淬火温度或淬火介质的温度;也可以根据淬火硬度的高低调整回火的温度或冷却介质的温度。

锻件变形,加工后孔偏

此问题是锻件经常出现的质量问题,也是所要解决的重点问题。转向节上臂自大批量生产以来,个别件在检查时上夹具抽检不合格,不合格率在10%以上,最多达50%。上夹具不合格的锻件在冷加工单位加工后圆中间锥孔偏向一侧,由于壁厚超差而报废,影响正常生产,给企业锻件质量信誉造成极大影响。

⑴原因分析。

1)锻模公差。锻模公差是锻件产生变形(上夹具不合格)的主要原因。根据《锻模、切边模、校正模、平锻模制造、修复技术条件》中锻模的制造、修复技术条件,尺寸在20~50mm时终锻型槽的宽或直径方向公差为+0.4-0.2mm,由下文的打磨量与变化量的关系(表1)可以看出,锻模在制造中的公差可以造成锻件上夹具不合格。

2)切边变形。由于切边凸模型槽部分的公差按终锻型槽的公差制造,以及切边凸模与锻件存在不紧贴间隙(尺寸在30~50mm时,间隙为0.4mm),因此切边时产生的锻件压痕也会造成锻件上夹具不合格。

3)切边毛刺。切边毛刺会影响锻件的定位从而造成锻件上夹具不合格。

⑵纠正措施。

对已生产的锻件所采取的纠正措施如下:

1)采用冷加工调整加工尺寸的方法进行试加工,由于锻件偏差方向不一致,效果不理想。

2)采用热校正的方法。这时锻件需要重新加热,温度控制不好的话容易造成锻件氧化坑、尺寸不合格等缺陷,校正后需要重新进行热处理、清理、校正、探伤,工艺流程长,浪费动能、工时。

3)采用打磨的方法进行试验。打磨后到冷加工单位试加工,加工结果证明此方法可行。打磨不需要加热等其他工序,缩短了修复时间,减少了动能及工时的浪费。

综上所述,采用打磨的方法是解决已生产锻件变形的有效方式。

⑶打磨的规律。

1)加工后孔向外偏。

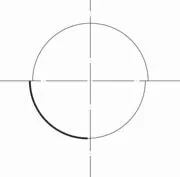

①锻件不错差时,打磨小圆外下侧或大圆内下侧,如图2所示。

②锻件错差如图3所示,应先打磨小圆外下侧,如上夹具不合格,再打磨大圆内下侧。

图2 加工后孔向外偏打磨情况1

图3 加工后孔向外偏打磨情况2

图4 加工后孔向外偏打磨情况3

③锻件错差如图4所示,应先打磨大圆内下侧,如上夹具不合格,再打磨小圆外下侧。

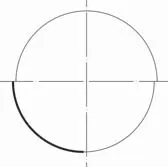

2)加工后孔向内偏。

①锻件不错差时,打磨小圆内下侧或大圆外下侧,如图5所示。

②锻件错差如图6所示,应先打磨大圆外下侧,如上夹具不合格,再打磨小圆内下侧。

③锻件错差如图7所示,应先打磨小圆内下侧,如上夹具不合格,再打磨大圆外下侧。

图5 加工后孔向内偏打磨情况1

图6 加工后孔向内偏打磨情况2

图7 加工后孔向内偏打磨情况3

表1 打磨量

⑷预防措施。

依据纠正措施制订预防措施方案,坚持首件必检,生产过程按频次检查,发现问题及时解决,避免批量问题的重复发生和返工或返修所造成的浪费。依据上文所提及的打磨规律分别打磨模具与之相反的部位,打磨量见表1。

由上表可见,发现问题时只要对模具进行少量的打磨,就可以避免大批量锻件质量问题的发生,将问题消灭在萌芽中。

结束语

通过对以上问题的研究与解决,可以使企业避免重大质量问题的发生,为企业解决生产中出现的类似质量问题提供办法和工艺参数。