冲压制件起皱、开裂分析与改进

2013-08-08王玉峰万劲杨少锋长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/王玉峰,万劲,杨少锋·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

冲压制件起皱、开裂分析与改进

文/王玉峰,万劲,杨少锋·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

王玉峰,工程师,主要从事汽车冲压制件开发、管理工作。

冲压件起皱、开裂造成制件报废,占报废总量的85%左右,因此展开对制件开裂与起皱的现象进行分析,找出原因,并给出具体的整改措施,不仅能解决制件开裂、起皱问题,还可以提高制件品质,降低制件报废率,节约成本。

随着汽车行业的飞速发展,汽车产量不断提高,而汽车零部件在冲压生产过程中产生的各种缺陷造成制件报废,不仅提高了制造成本,而且造成了原料浪费。本文针对汽车冲压件生产过程中出现的各种缺陷进行分析,发现起皱与开裂问题造成制件报废的数量占报废制件总数的绝大部分,通过解决制件开裂与起皱问题,可以有效降低制件报废率,节约生产成本。

冲压件起皱

主要原因

⑴压边力不够。

⑵压料面间隙不合适出现“里松外紧”的情况。

⑶凹模口圆角半径太大,走料太快。

⑷拉深筋太少或布置不当。

⑸润滑油太多或涂刷次数太频,或涂刷位置不当。

⑹毛坯尺寸太小,压不住料。

⑺试冲毛坯过软,材料强度低。

⑻毛坯定位不稳定,导致局部压不住料。

⑼压料面形状不当,导致走料不均。

⑽冲压方向不当。

整改与预防措施

⑴针对压料力不够的整改措施:查看起皱的状态,当皱纹在制件四周均匀产生时,应判断为压料力不足,逐渐加大压料力即可消除皱纹。当拉深锥形件和半球形件时,拉深开始时大部分材料处于悬空状态.容易产生侧壁起皱,故除需增加压边力外,还应采用增加拉深筋来增大板内径向拉应力,消除皱纹。

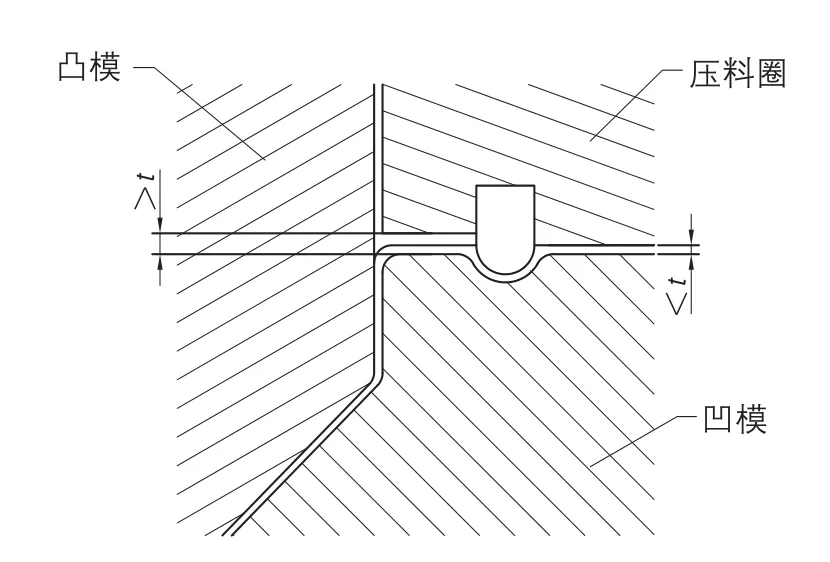

图1 压料面间隙“里松外紧”示意图

⑵针对压料面间隙不合适出现“里松外紧”的情况下产生的起皱现象,具体的整改措施为:所谓“里松外紧”(图1),即内侧间隙大于料厚,外侧间隙小于料厚,在压缩变形区中材料处于径向受拉,切向受压的应力状态,毛坯在圆周方向上产生压缩变形。随着材料的流动,料厚有增大的趋势,且这种趋势明显增加,这样会使压料面间隙相对减小进而增大进料阻力,材料在拉力作用下易于破裂。因此在调整模具压料面间隙时,宜在此处采用“里紧外松”(图2)的原则,消除材料厚度增加对材料变形的不利影响。

图2 压料面间隙“里紧外松”示意图

采用“里紧外松”的原则,即在凹模口直线弯曲变形区和伸长变形区应允许压料面稍有“里紧外松”现象,里侧间隙应略小于料厚t,外侧间隙应略大于料厚t。因为在此两类区域中,材料变形过程中料厚t或不变或变薄,这样就造成了压料间隙的变化。材料变形过程中伸长类变形区在圆周方向径部均受拉应力作用,料厚变薄。随着材料的流动,料厚变薄,压料面间隙相对增大,减少了压料力。当板料流过紧区时,压料面就减弱了压料作用,而里紧外松的压料面则可以均衡压料力。随着材料的流动,压料面始终保持压料作用,防止起皱等缺陷产生。

⑶针对凹模口圆角半径太大,走料太快,导致制件起皱的情况,整改措施为:对模具凹模口圆角重新补焊、加工,减小凹模口圆角半径,限制板料的流动速度,解决制件的起皱问题。模具设计时凹模入口圆角一般取R凹=(6~10)×t。

⑷针对拉深筋太少或布置不当,导致起皱的情况,整改措施为:合理地布置拉延筋,拉延筋的形状及布置形式见表1和图3。

■ 表1 拉延筋形状

图3 拉延筋的布置形式

⑸针对润滑油太多或涂刷次数太频,或涂刷位置不当导致的起皱情况,整改措施为:生产时要有相关的指导手册,严格按照要求进行刷油工作,保证刷油量和刷油的位置正确。

⑹针对毛坯尺寸太小,压不住料,导致出现起皱问题,整改措施为:加大毛坯尺寸,重新对模具进行调试。

⑺针对试冲毛坯过软,材料强度低引起的起皱问题,整改措施为:在不影响整车要求的情况下更换制件材质,保证制件的品质。

⑻针对毛坯定位不稳定,导致局部压不住料,出现的起皱现象,整改措施为:改善定位,必要时加预弯工序,保证冲压制件时料片不会出现跑偏问题。

⑼针对压料面形状不当,导致走料不均,出现的起皱现象,整改措施为:修改压料面形状,保证制件品质。

⑽针对冲压方向不当,出现的起皱问题,整改措施为:对制件品质要求较高时,需重新开发模具,调整冲压方向;在设计初期使用仿真软件对制件工艺进行分析,保证制件的冲压方向。

冲压件开裂

制件开裂的根本原因在于拉深变形抗力大于制件破裂处材料的实际有效抗拉强度。结合模具功能模块的作用,解决拉深件开裂的模具维修调试方法如下:

⑴调整压料力,使压料力变小。

⑵调整拉深模具压边圈平衡块的相对高度,以适应设备的精度偏差,并调整凹、凸模的相对间隙,从而达到均衡受力的目的。

⑶调整拉深间隙,使其均匀变大。

⑷调整凹模圆角半径。

⑸修改凸模过渡圆弧的半径,改善材料的流动条件。

⑹改变毛坯尺寸或形状,调整冲压工艺等方式解决制件开裂。

造成零件开裂的原因很多,在调整时应仔细检查开裂状况、产生的部位,确定产生开裂的拉深行程位置,根据具体情况推断产生开裂的原因,从而制定出解决开裂的具体方案。

模具调试中的预防措施

拉延模具一般在第一次试压件时拉延件又皱又裂,这时必须仔细观察分析压料面的情况,分析各种引起皱裂的原因。如果压料面有压痕,凹模圆角半径处开裂,说明进料困难;如果压料面形成波纹,则开始进料容易,以后由于波纹的产生,材料流动困难,从而产生起皱开裂,也就是说在拉深过程中,材料流动的难易,都会引起拉深件的起皱和开裂,那么不同的情况就要用不同方法去解决。

进料困难一般是由于压料面的进料阻力太大引起的。如果压料面和凹模圆角表面粗糙度值太高,或有反成形,局部拉深太大,就要调节外滑块,减小压边力,适当加大凹模圆角,降低表面粗糙度值和加大拉深筋槽的间隙。如果局部拉深变形太大,有反成形,则要采取增加工艺切口或工艺孔的方法解决。

进料容易主要是由于压料面的进料阻力太小,压料面接触不好,或设计的拉深件工艺性较差所致。如果是压料面问题则要求研修压料面,保证全面接触,另外还要调节外滑块增加压边力或增加压边面积。如果是拉深件工艺性较差,则要重新设计拉深件,以拉深出合格产品。

以上仅是从工艺和设计以及调整几个方面讨论了如何防止或解决覆盖件的拉深皱裂问题,引起冲压件皱裂的原因很多,但只要对发生的现象仔细研究和分斩,不同情况用不同的解决方法,就会拉出表面质量好的覆盖件。

结束语

本文对制件起皱、开裂进行分析,描述了在生产过程中和模具制造调试阶段如何解决冲压制件的起皱、开裂问题,在产品和设计阶段如何进行预防,避免制件生产时出现起皱、开裂现象,从而提高制件品质,降低制件报废率,缩短模具调试周期,提高生产效率。