不同真空预冷终温对豆腐品质的影响

2013-08-07施冰心宋晓燕刘宝林

施冰心,宋晓燕,刘宝林*

(上海理工大学低温生物与食品冷冻研究所,上海 200093)

豆腐是闻名中外的一种美食,传统的豆腐生产工艺简单,营养丰富,含有钙、铁、磷、镁等人体必需的多种微量元素,还含有糖类、植物油和丰富的优质蛋白,具有独特的口感风味,易于消化吸收,因此有“植物肉”之美称[1]。虽然新鲜豆腐为人们所喜爱,但因其不易保存、强度较低、 易碎易烂且保水性差,不宜久置,在常温条件下存放不到1d就会变色、变质,食用品质和价值也随之降低。因此,探究贮藏技术,延长豆腐的保鲜期,具有重要意义。

通常,市场上的豆腐都是根据消费者个人需求,从刚生产的块中切出一部分出售。然而随着城市人群生活方式的改变,涮锅烹饪用速冻豆腐等大批量的豆腐小切块越来越多的出现在超市货架上。与同质量的整块豆腐相比,切块豆腐暴露在空气中的面积更大,更容易变质。其中,温度是影响其变质速率的最重要因素,因此,如何将其温度快速降低至关重要。

真空冷却是一种快速冷却技术[2],它依靠食品自身少量水分蒸发带走热量,特点是食品降温快速、均匀且对食品的污染小,可以提高产品质量,延长保存期[3-4]。目前,真空冷却技术已经较广泛地应用于果蔬、鲜花、熟食制品和肉制品等[5-8]。但不同种类的食品,所采用的真空冷却技术参数是不同的[9-11]。本实验研究了真空冷却技术中的重要参数之一,预冷终温对豆腐物理及生化指标的影响,期望对豆腐的快速降温及贮藏有一定的参考价值。

1 材料与方法

1.1 材料与试剂

豆腐 市购,挑选色泽均匀、无任何损坏的豆腐,简易包装后5min内送至实验室。

硫酸铜(CuSO4·5H2O)、硫酸钾(K2SO4)、硫酸(H2SO4密度为1.84g/L)、氢氧化钠(NaOH)、对硝基苯酚(C6H5NO3)、无水乙酸钠(CH3COONa)、乙酸(CH3COOH)、37%甲醛(HCHO)、乙酰丙酮(C5H8O2)、氢氧化钠、乙酸钠(CH3COONa·3H2O) 国药集团化学试剂有限公司。

1.2 仪器与设备

VCE-15型真空预冷机(参数及自动运行模式参照文献[12]) 上海锦立新能源科技有限公司;TEXT500质构仪 日本岛津公司;FA2004B精密电子天平 上海精密科学仪器有限公司;PHS-3TC数显pH计 上海天达仪器有限公司;WB-2000IXA全自动测色色差仪 北京新恒能分析仪器有限公司;BCD-189S冰箱 松下电器(中国)有限公司;TDL-50B台式低速离心机 湖南星科科学仪器有限公司;HN-01凯氏定氮仪 上海勇规分析仪器有限公司。

1.3 方法

1.3.1 材料准备

1)将豆腐切成边长为4.5cm的正方体若干块,平均分成A、B、C三组;2)对所有豆腐切块分别称质量,并记录。

1.3.2 真空冷却及贮藏步骤

1)将A组放在真空室托盘上,把3根热电偶的测温端分别插入任意3个样品的中心部位;2)设置真空预冷终温为4℃,终压500Pa,开启“自动预冷程序”,当样品中心温度达到指定温度时,点击“紧急停机”,此组实验结束;3)按照步骤1)和2)将B、C两组样品在500Pa的终压下分别预冷到6、8℃,并对所有预冷过的豆腐切块再次称质量;4)从每组样品中随机抽出3~5块,分别测量其蛋白质、持水性、pH值、硬度及色差,并求出平均值作为贮藏前的各项指标参照值;5)剩余的样品用保鲜膜封装后放入4℃冰箱冷藏;6)每隔24h,从各组中分别取出若干块进行为期1周的指标检测。

1.3.3 检测方法

1.3.3.1 质量损失率

按GB 5009.3—2003《食品中水分的测定》规定的步骤测定。

1.3.3.2 蛋白质

本实验测定的蛋白质是含氮的有机化合物,按GB 5009.5—2010《食品中蛋白质的测定》规定的凯氏定氮法测定。

1.3.3.3 持水性

称取10g样品置于离心管中,设置离心机转速为4000r/min,离心30min后,测量失水率,失水率越大,持水性越差。失水率用下式计算:

式中:A1为样品处理前的质量/g;A2为样品处理后的质量/g。

1.3.3.4 pH值

采用数显pH计测定。

1.3.3.5 硬度

采用质构分析仪对样品进行硬度测定:将样品置于平台上,利用HDP穿刺探头,进行穿刺实验,测得穿刺力。参数设置:检测速度20mm/s;样品高度为4.5cm;样品面积为20.25cm2。

1.3.3.6 色泽

利用全自动测色色差仪测定。用标准陶瓷板(x= 81.75,y=86.31,z=91.27)作为工作标准,选择L*a*b*系统,记录数据样品的L*、a*、b*值。产品色差用下式计算:

1.4 统计分析

不同预冷终温(4、6、8℃)条件下,每组有6个样品用于重复测定。以95%(P=0.05)为置信水平对预冷速率和质量损失率做显著性差异检验统计分析。数据为重复测试的平均值。

2 结果与分析

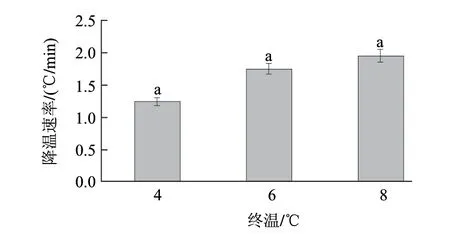

2.1 不同终温对降温速率的影响

图 1 不同终温对降温速率的影响Fig.1 Effect of different final temperature on cooling rate

由图1可知,当终温分别设定为4、6、8℃时,豆腐在压力500Pa条件中心温度从18.71℃达到设定温度时的平均降温速率分别为1.24、1.7、1.95℃/min,是使用风冷时的降温速率的1.65~2.60倍[13];经统计分析,三组样品的降温速率不存在显著性差异(P>0.05),可见,不同终温(4、6、8℃)对豆腐降温速率的影响不大。

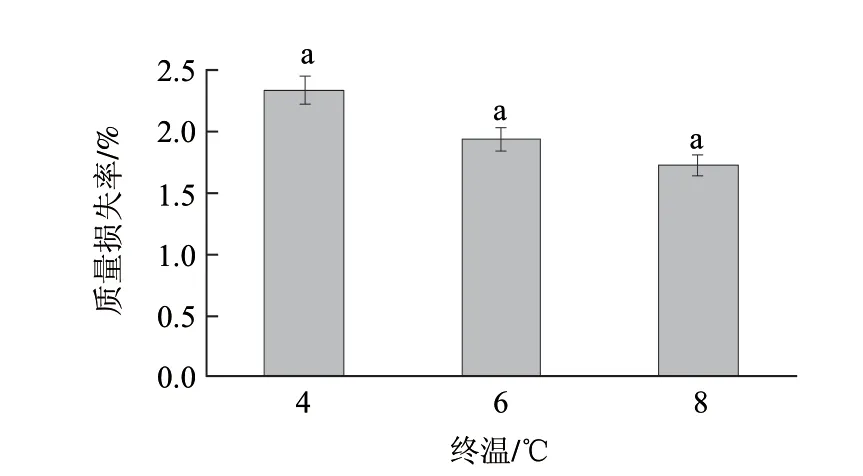

2.2 不同终温对质量损失率的影响

图 2 不同终温豆腐的质量损失率Fig.2 Effect of different final cooling temperature

由图2可以看出:不同终温(4、6、8℃)对应的质量损失率分别为2.32%、1.93%、1.71%,不存在显著性差异(P>0.05)。可见,不同终温(4、6、8℃)对豆腐质量损失率的影响不大。

2.3 不同预冷终温对持水性的影响

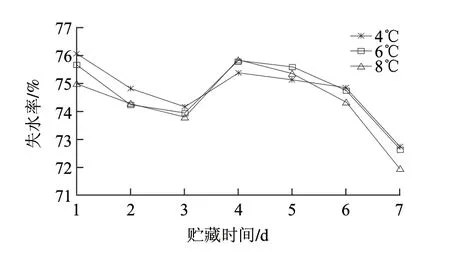

图 3 不同终温冷却后失水率随贮藏时间的变化Fig.3 Change in water-holding capacity of tofu with storage time

由图3可知:将终温设置为4℃时,样品微生物作用最小,蛋白质分解及脂肪酸败作用较弱,失水率的浮动比其他两组都小,更为稳定。此外,各组样品离心后的持水性均出现了波动现象,这主要是因为豆腐在变质过程中会发生糖酸转化,生成的可溶性物质含量也随之不断变化。

2.4 不同预冷终温对蛋白质含量的影响

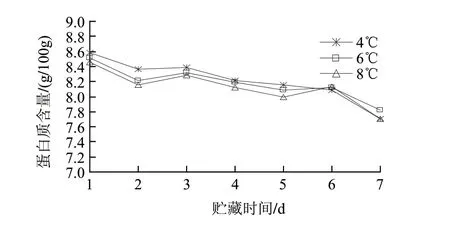

图 4 不同终温冷却后蛋白质含量随贮藏时间的变化Fig.4 Changes in protein with storage time

由图4可知,3组样品的蛋白质含量均随着贮藏时间的延长而逐渐减少,第7天开始低于豆腐行业标准8g/100g的含量,其中,B组(6℃)和C组(8℃)样品的蛋白质含量都比A组低。因此,将预冷终温设置在4℃时蛋白质在6d之内的含量最高。

2.5 不同预冷终温对pH值的影响

由图5可知:3组样品的pH值总体呈降低趋势,第7天时降幅分别为0.07、0.10、0.08,终温为4℃时降幅最小,样品的pH值最为稳定。

此外,3组样品的pH值在第3、5天时出现略微上升,这是因为微生物分解蛋白质时,代谢作用所产生的氨会促使pH值上升;其次,持水性的波动会引起样品有机酸的浓度的相对变化,致使pH值产生上升又下降的趋势。

图 5 不同终温冷却后pH值随贮藏时间的变化Fig.5 Changes in pH with storage time

2.6 不同预冷终温对硬度的影响

图 6 不同终温冷却后硬度随贮藏时间的变化Fig.6 Changes in hardness with storage time

由图6可知:3组样品的初始硬度值分别为4.175、3.825 、3.550N,这是因为预冷终温越低,豆腐的质量损失率越大,硬度也随之增大。虽然豆腐的硬度总体上处于下降趋势,但会在第3天后略有回升,原因有两个:一是豆腐失水后剩余的蛋白质、脂肪及其他们的分解物等浓度相对升高,造成探针穿刺时的黏度增大;二是豆腐水分含量降低,其内部的孔隙变小,单位体积内的豆腐的密度增大,增大了探针穿刺的摩擦阻力。此外,A组(4℃)样品的硬度比B组(6℃)和C组(8℃)的都大,这是因为在较低温度下预冷过的豆腐的持水性及其可溶物质的含量较大。所以,将终温设置在4℃有利于减缓豆腐的硬度变化。

2.7 不同预冷终温对色泽的影响

图 7 不同终温冷却后色泽随贮藏时间的变化Fig.7 Changes in color and luster with storage time

由图7可知,豆腐的色泽与其可溶性糖及有机酸的浓度有一定联系,浓度越大颜色改变就越大,而终温越高可溶性糖与有机酸的浓度降低越快。随着贮藏时间的延长,豆腐内外色差均在第6天后突然回升,这主要是由于微生物的大量繁殖,加速豆腐的腐败,豆腐外表面开始出现黏稠物质。此外,豆腐外表面的色差值均比内表面的低。这是因为真空预冷时豆腐表面蒸发水分多,贮藏时又与空气接触,加速了氧化。此外,对于内部色差来说,终温设置为4℃时最佳,更接近原始色差值89.82。

3 结 论

3.1 真空预冷适合豆腐的快速冷却,将其从19℃降到4℃仅需5.5~11.92min,而且质量损失率不高,均在1.71%~2.32%之间。

3.2 综合比较可知,5d之内,在4℃终温下预冷过的豆腐品质开始下降,持水性呈现降低趋势,第6天时样品表面出现大量黏稠物质,色泽变黄且带有菌点,略有酸败味,持水性和蛋白质含量明显降低。由此得出,豆腐真空预冷后的贮藏期不宜超过5d。

3.3 各组豆腐切块在储藏期间的理化指标在4℃终温时,蛋白质含量最高、pH值和硬度变化趋势较为稳定,尽管质量损失率和持水性较其他两组而言不突出,但是适当的水分流失减缓了微生物的腐败作用,延长了豆腐的保质期。

[1] 徐渡新, 郑文年, 徐洪. 实验探究豆腐的主要成分与性质[J]. 阜阳师范学院学报, 2010, 27(3): 88-90.

[2] SUN Dawen, LI Junwang. Heat transfer characteristics of cooked meat using different cooling methods[J]. International Journal of Refrigeration, 2000, 23(7): 508-516.

[3] MCDONALD K, SUN Dawen, KENN, T. Comparison of the quality of cooked beef products cooled by vacuum cooling and by conventional cooling[J]. Lebensm Wissu Technol, 2000, 33(1): 21-29.

[4] BEILEY G C. Vacuum cooling of vegetables and flowers[J]. American Society of Heating Refrigerating and Air-conditioning Engineers, 2004, 46(4): 52-53.

[5] BROSNAN T, SUN Dawen. Precooling techniques and applications for horticultural products: a review[J]. International Journal of Refrigeration, 2001, 24(2): 154-170.

[6] 马志英. 真空冷却技术在熟肉制品工业化生产中的应用研究[J]. 食品科学, 2003, 24(10): 110-113.

[7] 金听祥, 朱鸿梅, 肖尤明. 熟肉真空冷却过程的数值模拟[J]. 农业工程学报, 2004, 20(6): 142-145.

[8] 王璐, 李保国, 董庆利. 不同真空预冷处理条件对鸡毛菜品质的影响[J]. 制冷学报, 2011, 32(2): 35-38.

[9] 宋晓燕, 刘宝林, 闫静文. 真空预冷过程中真空泵的延迟开启现象研究[J]. 制冷学报,2011, 32(2):45-49.

[10] 刘洋, 李砚泉, 申江. 结球白菜干耗的真空预冷实验研究,制冷学报, 2007, 28(1): 18-21.

[11] 陈儿同, 王艳, 徐彬凯. 真空冷却中失水率问题研究[J]. 上海理工大学学报, 2009, 31(1): 95-98.

[12] 闫静文, 王雪芹, 刘宝林, 等. 基于S7-300PLC果蔬真空预冷机控制系统的设计[J]. 食品工业科技, 2010, 31(3): 320-324.

[13] 董梅, 李保国, 应月. 熟食豆制品的真空冷却工艺研究[J]. 食品科学, 2009, 22(30): 74-76.