超浅覆土盾构隧道管片整环结构试验研究

2013-08-07徐天明庄欠伟

徐天明 ,庄欠伟 ,杨 正

(1.上海隧道工程股份有限公司,上海市 200082;2.上海盾构设计试验研究中心有限公司,上海市 200137)

0 引言

随着国内各大城市兴建地铁的热潮,由不同的地质环境及施工要求所引发的施工难题层出不穷,各种各样先进的施工工法与新型技术也孕育而生。无工作井盾构法隧道施工新技术正是在这样的背景下诞生的。该技术使盾构机完成地表始发、浅覆土条件下开挖、目标地点地表到达等要求,可将隧道引道段和隧道段通过盾构一起施工。具有减少明挖施工场地、缩短工期、节约结构成本、对周围环境影响小等优点。

等比例的原型试验能够更有效地检验结构的受力性能与变形特性,对于盾构隧道进行的整环管片试验国内已有多例。早在1999年,上海隧道工程股份有限公司就针对双圆盾构隧道管片结构进行了试验。同年,同济大学与上海市隧道工程交通设计研究院合作完成了一次隧道管片1:1水平整环试验,此次试验为单环试验,未考虑前后管片之间的互相影响。2006年,同济大学又依托上海长江隧道工程开展了管片外径达15.0 m的超大型水平整环试验,此次试验采用了上半环、中全环、下半环的三环结构拼装。2010年,西南交通大学就南京长江隧道工程开展的外径14.5 m的水平整环加载试验,同样采用了上半环、中全环、下半环的三环结构拼装。

而该项由上海盾构设计试验研究中心有限公司开展的1:1整环管片结构试验也采用了两个半环加一个整环的三环结构形式,三环错缝拼装,管片外径6.20 m,使用了纵向拉杆模拟盾构推力。

1 试验概况

1.1 试验研究的目的与内容

无工作井盾构法隧道施工技术,作为盾构施工的一种新工法,在始发及到达阶段,盾构机处于超浅覆土施工,甚至是负覆土的情况。此时的管片受力情况与传统的管片受力状态相比,处于受力不平衡的状态,在侧向土压力的作用下管片易变成“鸭蛋”形。此次试验针对超浅覆土工况下,隧道结构受力失衡严重,变形异常的情况,主要研究:

(1)超浅覆土下管片的内力分布情况;

(2)超浅覆土工况下圆形管片的变形性状。

1.2 管片拼装方式

该项试验管片拼装采用两个半环加一个整环的形式,上下两个半环为左偏,中全环为右偏(见图 1、图 2)。

图1 上下半环左偏拼装示意图

图2 中全环右偏拼装示意图

衬砌环外径:6 200 mm;内径:5 500 mm;管片宽度:1 200 mm;管片厚度:350 mm。

衬砌环由1个封顶块、2个邻接块、3个标准块组成。衬砌环接缝采用弯螺栓连接,其中每个环缝采用16根M30螺栓,每环纵缝采用12根M30螺栓。混凝土为高强混凝土,强度等级:C50,抗渗等级:P12。

1.3 加载方案

每个工况设置5个加载等级,每个加载等级分别为设计工况荷载的 20%、40%、60%、80%、100%;另设置3个卸载等级,每个卸载等级分别为设计工况荷载的60%、20%、0%。

图3为16点加载力示意图,其加载力见表1所列。

图3 16点加载力示意图

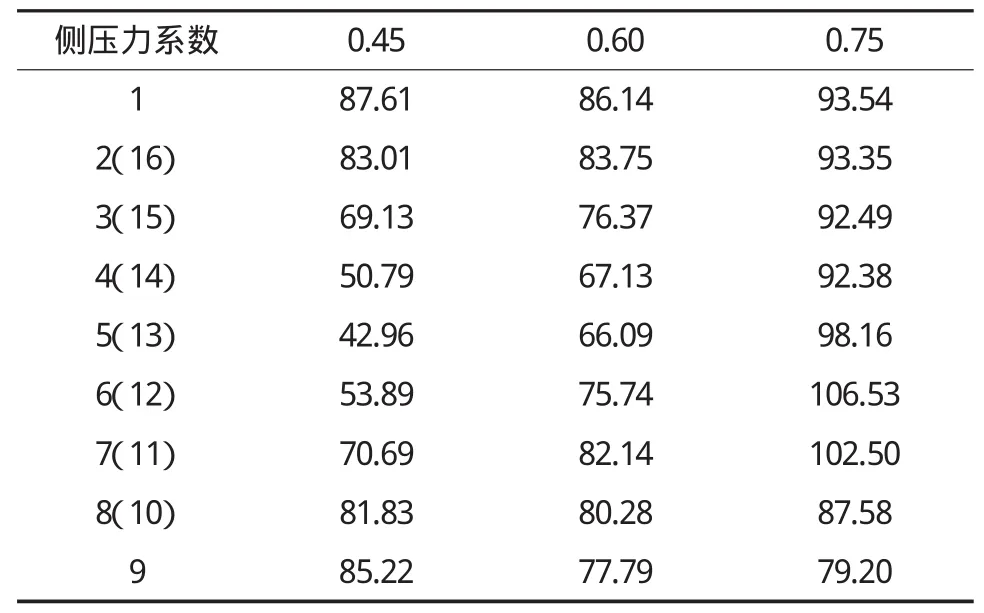

表1 0.3D工况各侧压力系数下16点加载力一览表(单位:kN)

1.4 监测方案

1.4.1 管片内力测量

管片内力采用钢筋计测量。

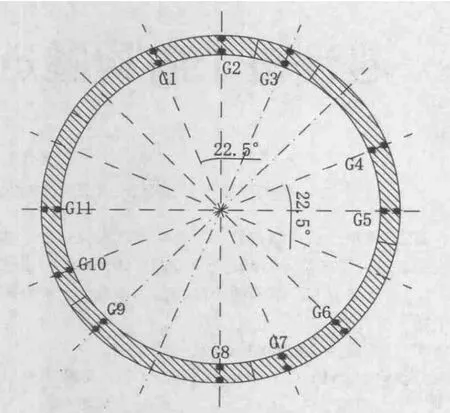

上、下半环不预埋钢筋计,中全环需要在浇筑前预埋钢筋计,G1~G11共11个测点,每个测点4个钢筋计(见图4)。共计44个。

1.4.2 整环管片变形测量

使用Leica_AT901跟踪仪测量整环管片变形量。

图4 整环管片钢筋计测点位置示意图

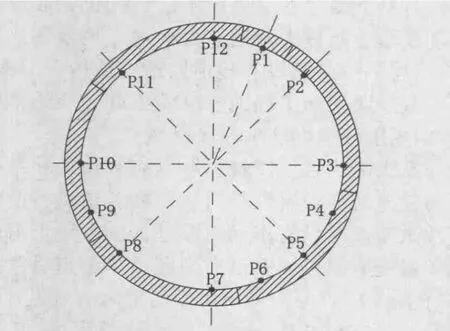

采用在管片上安装目标设备,Leica_AT901跟踪仪的T-Cam时刻跟踪目标设备,系统可以获取x、y、z三个位置参数和俯仰、摇摆、自转三个定位参数,共6个自由度,从而准确获得管片特定测点的位置和转动的数据。整环管片变形监测共24个测点,即共埋设24个目标设备(见图5)。

图5 整环管片变形测点位置示意图

整环管片变形整体位移消除方法:

试验开始前,通过Leica_AT901跟踪仪测量获得各测点的位置参数(xn,yn),生成管片形状曲线L。加载稳定后,测量获取各测点的位置参数(x’n,y’n),拟合生成各测点的近似样条曲线 L’,即可获得管片变形后的位置和形态。比较曲线L与L’的形心的位置,其位移(Ux,Uy)作为管片整体位移,管片的变形量为(x’n-Ux,y’n-Uy)。

2 0.3D工况管片受力与变形分析

2.1 内力分析

2.1.1 侧压力系数0.45(见图6、图7)

图6 0.3d 0.45侧压力系数轴力分布曲线图

图7 0.3d 0.45侧压力系数弯矩分布曲线图

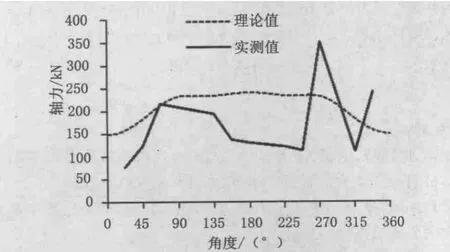

在0.45侧压力系数荷载下,轴力分布基本上在理论值的变化范围之内,在管片的右侧拱腰270°附近,轴力产生了较大的突变,而此处正位于上下两半环管片的接头位置。管片的最大正弯矩出现在右侧拱腰270°附近,为75.54 kN·m,管片的最大负弯矩出现在拱底180°附近,为-18.12 kN·m。

图8 0.3d 0.60侧压力系数轴力分布曲线图

图9 0.3d 0.60侧压力系数弯矩分布曲线图

2.1.2 侧压力系数0.60(见图8、图9)在0.60侧压力系数荷载下,轴力分布基本在理论值的变化范围之内,管片的右侧拱腰270°附近,轴力还是产生了较大的突变,但其变化比例相比0.45侧压力系数荷载下的工况要小许多。管片的最大正弯矩出现在右侧拱腰270°附近,为15.42 kN·m,管片的最大负弯矩出现在拱底右侧225°附近,为-16.75 kN·m,与理论的最大负弯矩处略有偏移。而相比0.45侧压力系数荷载下的弯矩分布情况,0.60侧压力系数下的整体弯矩值均较小,但整体的弯矩趋势没有太大变化。

2.1.3 侧压力系数0.75(见图10、图11)

图10 0.3d 0.75侧压力系数轴力分布曲线图

图11 0.3d 0.75侧压力系数弯矩分布曲线图

在0.75侧压力系数荷载下,轴力分布基本在理论值的变化范围之内,管片的右侧拱腰270°附近,轴力的实测值较理论值略大,但相比前两个工况轴力的突变情况有了明显的改善,轴力分布的整体趋势也更加平稳。管片的最大正弯矩出现在拱顶右侧337.5°附近,为8.21 kN·m,管片的最大负弯矩出现在拱底右侧247.5°附近,为-21.66 kN·m。相较前两个工况,弯矩的趋势发生了明显的变化。

2.2 整环管片变形分析

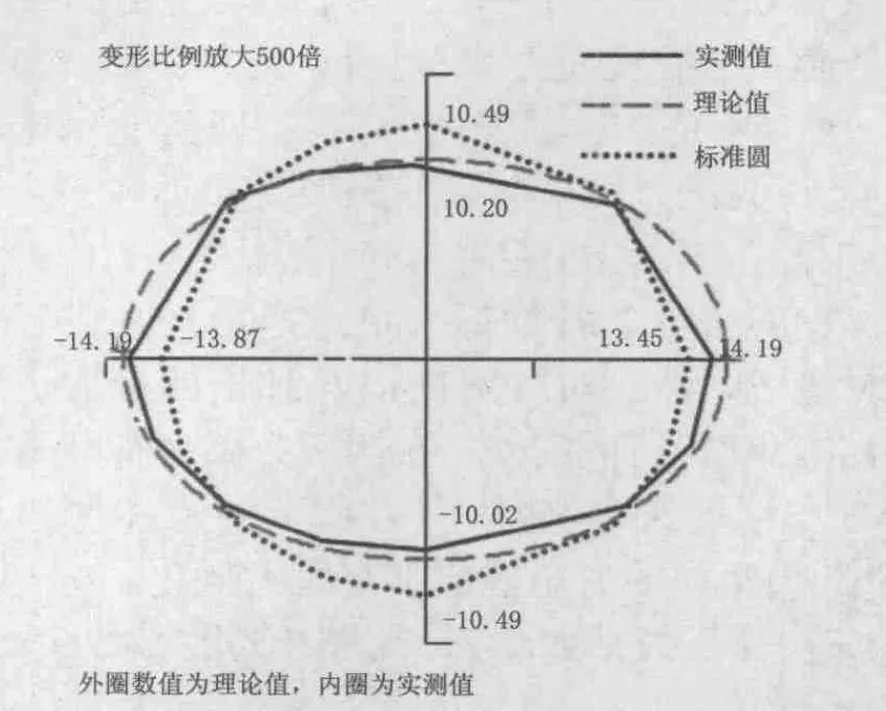

2.2.1 侧压力系数0.45(见图12)

在0.3倍隧道直径覆土、0.45的土体侧压力系数之下,整环管片左右两侧突出上下被压进,呈现“横鸭蛋”变形。

图12 0.3d 0.45侧压力整环管片变形包络图(单位:mm)

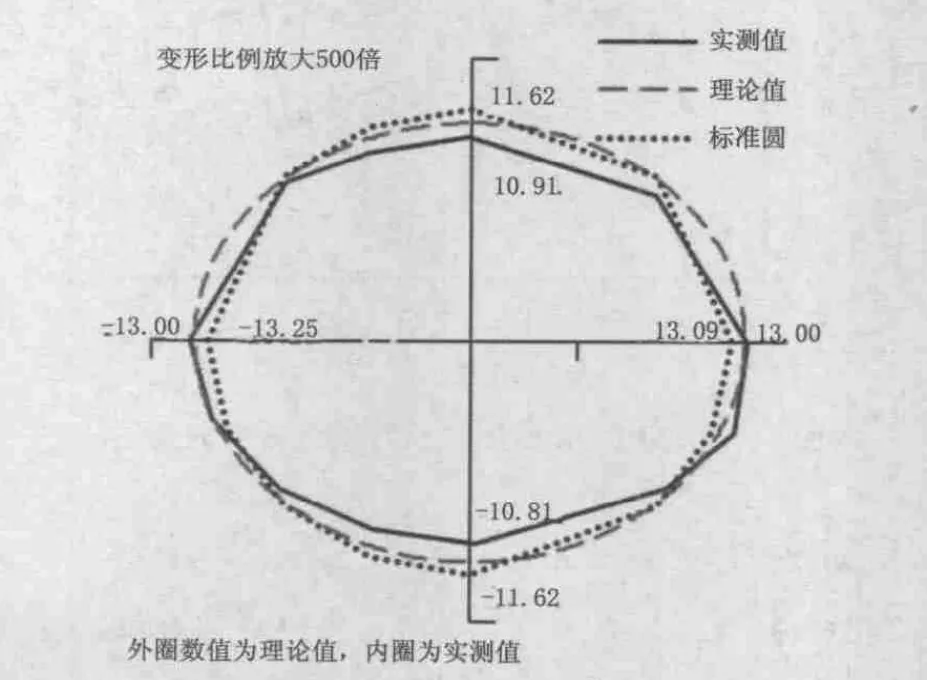

2.2.2 侧压力系数0.60(见图13)

图13 0.3d 0.60侧压力整环管片变形包络图(单位:mm)

0.3倍隧道直径覆土,土体侧压力系数增加至0.60。整环管片依然呈现“横鸭蛋”变形,但由于侧压力系数的加大,管片左右两侧受力较0.45工况变大,整体变形较0.45工况小。

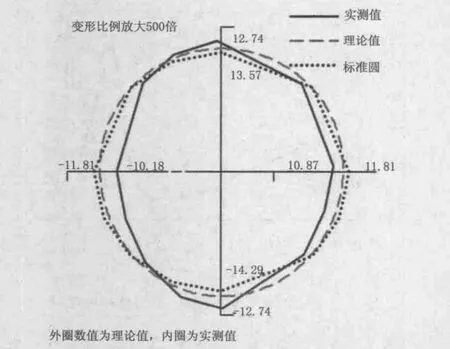

2.2.3 侧压力系数0.75(见图14)

随着侧压力系数增加至0.75,管片整体受力增大,左右两侧的受力进一步增大,使得管片的变形性状发生质变,呈现明显的“竖鸭蛋”变形。

3 结语

(1)在超浅覆土工况下,管片处于受力不平衡状态,通过实验研究其内力分布及变形规律对现场施工时遇到的各种问题及突发状况有重要的参考价值和指导意义。

图14 0.3d 0.75侧压力整环管片变形包络图(单位:mm)

(2)实验采用三环管片错缝拼接形式,其内力分布受上下两半环的管片的影响较大,相比单环管片,所获得的试验数据更趋近于现实环境。

(3)在不同的侧压力系数下,管片的变形性状随系数变化而变化,低侧压力系数下为“横鸭蛋”,高侧压力系数下则为“竖鸭蛋”。

4 致谢

由于该项超浅覆土工况试验加载力较小,其产生的整环变形相对其他工况其他试验来说都也是极其微小的,所以在测量整环管片变形这一环节中,采用了世界先进的Leica跟踪测量仪,这在国内同类试验中尚属首次,为此特别感谢为该项试验提供设备,以及人员协力的上海隧道股份机械公司。

[1]鲁亮,孙越峰,柳献,王秀志,王维朋.地铁盾构隧道足尺整环结构极限承载能力试验研究[J].结构工程师,2012,(06).

[2]封坤,何川,苏宗贤.南京长江隧道管片衬砌结构原型加载试验[J].中国公路学报,2013,(01).

[3]郭智杰,鲁亮,刘祖华.双圆盾构法隧道衬砌1:1结构试验加载方法研究[J].结构工程师,2004,(3):64-71.

[4]王如路,宋博,王祺,等.双圆盾构隧道衬砌错缝拼装整环试验及结构分析[J].地下工程与隧道,2001,(1):12-15.

[5]孙钧.崇明长江隧道盾构管片衬砌结构的耐久性设计[J].建筑科学与工程学报,2008,25(1):1-9.