狭小空间底模支设施工技术

2013-08-06陈慧芳

陈慧芳

(上海市政工程建设发展有限公司,上海市 200025)

1 工程概况

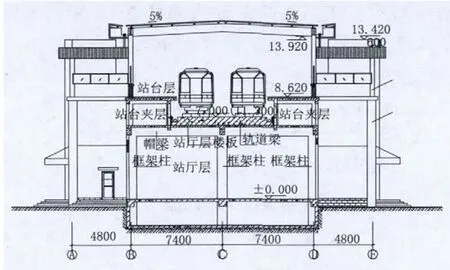

上海轨道交通9号线一期工程泗泾车站为现浇两层混凝土框架结构。整个车站设计为侧式站台,即车站两侧是站台,列车从中间穿过车站,列车荷载通过轨道梁直接传递给车站结构帽梁,然后再由帽梁传递给结构框架柱网,最后到基础。如图1所示。

图1 车站侧式站台立面图(单位:mm)

设置于车站站厅层的1~21轴轨道梁是由18块长、宽、厚分别为7940mm(7740mm、7140mm),8370mm(8170mm),650 mm的板式梁组成,混凝土浇捣完毕后加上钢筋重达10多吨,如图2所示。

图2 1~21轴轨道梁布置图(单位:mm)

每块轨道梁分别通过4个板式支座作为支点搁置于站厅层帽梁上,并与站厅层楼板隔离,形成一个简支受力体系。其梁底与站厅层楼板顶之间距仅100 mm。图3为板式支座布置。

图3 板式支座布置图(单位:mm)

2 工程特点与难点

轨道梁与站厅层楼板之间100 mm的狭小空隙内必须支设现浇轨道梁底模。由于轨道梁自重较大,底模需具备足够强度,而在轨道梁施工完毕达到设计强度后又必须将底模完全拆除。因为如果不能完全拆除轨道梁底模,将改变原轨道梁作为简支梁将所受荷载全部传递给帽梁的结构受力形式,而致使仅150 mm厚的站厅层楼板长期受到轨道梁传来的附加荷载,将严重影响整个车站结构的使用安全性。

因此,如何有效地在100 mm的狭小空间进行底模的支设,并保证现浇混凝土轨道梁的质量,如何将底模方便顺利地取出,成为该方案设计的难点。

3 方案的优化选择

为优化施工方案,经反复推敲,制定了以下几种方案选择,并逐一分析优缺点。

方案A:将轨道梁在现场地面上预制后再进行吊装。须考虑到轨道梁自重大、跨度小,加之车站结构影响,单部大型吊机力臂无法直接伸入。其次,该板式支座安装工艺设计要求下座板须预先固定在帽梁上,下座板锚固螺栓与帽梁主筋焊接固定。但上座板与下座板无法分离,上座板必须固定在轨道梁上,因此轨道梁只能在原设计位置现浇施工。

方案B:常规底模支设方法:利用50 mm×100mm木方加工成50mm×80mm,间隔每300mm一道,其上满铺九夹板,进行施工,如图4所示。

图4 常规底模支设方法(单位:mm)

此方案所用九夹板及木方都是常规支模方法,原材料普通,且有一定的强度。但是木方必须进行定加工,一次性使用,浪费原材料,且混凝土一经浇捣,结构的自重致使木方受强大的挤压力,加之木料上下表面摩阻系数大,故无法轻易取出。如果强行拆模,则木方条又易折断,且凿取费时费力,很难彻底清除。

方案C:放置泡沫等柔性填充材料充当底模的施工方法,但在混凝土浇捣时要承受如此大的结构荷载可能将产生不均匀变形或局部破坏等现象,影响质量。而且,拆模时无法从一边整体拉出,只能采取将其一点点地凿除破坏来达到强行取出拆模的目的,较为麻烦。

方案D:由于板式支座下座板须预先固定于楼板上,上座板整浇于轨道梁底,加以现场条件及成本制约,故无法用千斤顶等进行施工。

研究填充法支模时考虑到了黄砂,但使用黄砂作为填充物来支模必须解决3个问题:第一是黄砂的松散性。如何使其密实、紧固,在受重荷压力的情况下不会变形、塌陷。第二是黄砂的易流淌性。如何确保其在作为底模时不至于流淌坍塌。第三是如何才能将黄砂轻易地取出。

经过深入研究,并经过反复试验终于克服了上述问题。

首先,黄砂虽然松散易塌陷,但经过浇水润湿后将下沉变得比较密实。再经过平板振动机振密平整后黄砂将十分密实,完全能承受一定的压力。

其次,黄砂易流淌的问题仅需将轨道梁侧模向下伸长到站厅层楼板面即可,并留置微小缝隙,可使多余水分溢出。

最后,如何方便地将黄砂取出,这是最难最关键的问题。考虑到黄砂的易坍塌性,如果能够在其内部产生一定的空洞或空隙,则黄砂将会在周围挤压力的作用下向空洞或空隙塌陷,从而使得原本紧密的黄砂层松动。并且再次利用黄砂易流淌这个特性,用一定的压力水便可将其完全冲出,从而把问题的关键点转到了如何在拆模时使得致密的黄砂层中产生空隙。结合以往的施工经验及一定的理论基础,砂与坚硬的钢表面的摩阻力较小,如果预先将槽钢放入黄砂层中,则便可在施工结束后很方便地在一边抽出,从而在黄砂层内部形成空隙。而且放入黄砂层中的槽钢还有着犹如钢筋混凝土中类似钢筋的效用,能固结黄砂层并增加其整体性和强度。

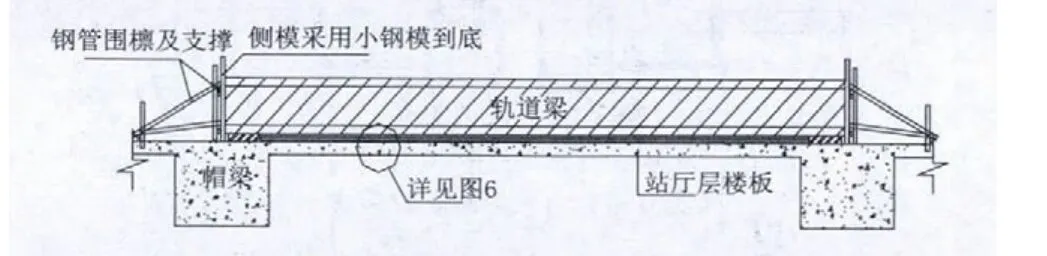

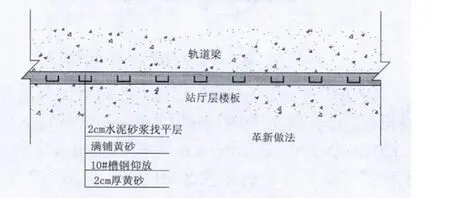

制定一个全新的施工工艺流程:首先在轨道梁四面用小钢模作为侧模,侧模到底,侧模外侧利用钢管围檩及支架与楼板预埋短钢管固结。然后在侧模内侧也就是轨道梁底与楼板之间先满铺2 cm黄砂,并在其上间隔200 mm横向放置统长10号槽钢作为钢骨肋,槽钢仰口向上。槽钢一端可用3 mm厚铁板电焊封堵,形成一个容器槽,另一端则开孔。再满铺黄砂至梁底标高以下2 cm,浇水润湿使黄砂沉陷,紧凑,并用平板震动机震动密实,再用刮尺刮平后在固结的黄砂表面抹2 cm厚的水泥砂浆找平层直至轨道底标高。如图5、图6所示。

图5 侧模采用小钢模到底施工方法

图6 满铺黄砂固结找平施工法

轨道梁施工完毕达设计强度后,把神仙葫芦一端固顶在轨道梁一侧的框架柱上,另一侧通过槽钢上的孔连接槽钢,即可通过神仙葫芦把槽钢拉出。最后用水枪清理干净。

4 实施效果分析

实际施工证明,选用方案D作为底模支设措施具有以下几个优点:

(1)以黄砂为填充材质,经平板振动机振动密实,又经浇水润湿固结后具有质地密实紧凑,不会产生较大不均匀沉陷变形,且表面平整度较高等特点。

(2)以槽钢作为钢骨肋,能有效地起到加强黄砂整体稳固性,抗不均匀变形性,而且在其一端打孔,拆模时因为槽钢本身有一定刚度,不会像木方那样拉断,且钢与砂表面摩擦系数也较小,用神仙葫芦通过槽钢上的拉孔即可以将槽钢抽出。再者,槽钢两端用小铁板封堵形成一个容器槽,槽钢一经拉出,槽内黄砂相应随之一起抽出,则其他黄砂就立即松散开来,所以接下来彻底清除黄砂的工作变得相当容易。最后用水一冲即可达到彻底清除干净的目的。

(3)在振密、沉降固结的黄砂上整浇2 cm厚的找平层,可以充当优质九夹板底模板,有足够的强度来承受轨道梁钢筋施工时的局部压载。

(4)材料可回收反复利用,因为与常规方法不同,常规做法施工后的材料因为在施工过程中受力较大,多有变形,并且经过强行拆模,损坏严重,可重复利用很少。槽钢刚度大不易损坏,而且拆下的槽钢正好可用于文化路现浇箱梁排架立杆与混凝土路面的衬垫;黄砂也可大部分回收利用。所以轨道梁施工结束后,以上材料都可用于别处,几乎不造成原材料浪费。

5 经济效益比较

(1)与经营部门共同测算,按常规方法,由于原材料变形严重,再加之强行拆模的破坏程度,几乎造成原材料一次性使用报废。

九夹板损失:

造成直接成本损失合计不低于9万元。

(2)现场采用方案D的革新方法,原材料几乎不造成浪费,故其产生的直接经济效益可见一斑。

6 结语

轨道梁与站厅层楼板之间100 mm的狭小空隙内底模支护的技术革新,既保证了现浇混凝土轨道梁的质量,又保证了结构的安全性,节省了投资。该方案具有较强的可操作性,综合效益明显。