板卷夹渣缺陷的成因及控制

2013-08-05王立贞霍彦朋王硕明朱立光

王立贞,霍彦朋,王硕明,朱立光

(1.河北联合大学冶金与能源学院河北省现代化冶金技术重点实验室,河北唐山063009;2.河北钢铁集团唐山钢铁有限责任公司,河北唐山063016)

0 引言

随着高品质钢材的需求量不断增加,世界钢铁市场竞争日益激烈,这不仅体现在钢材的价格上,更体现的品种和质量上。唐钢生产的薄板坯经轧制后出现夹渣缺陷,影响了生产产品的整体质量,严重影响到企业的经济效益。为进一步解决板卷夹渣缺陷问题,对其产生原因进行了分析,并且提出一些可行性措施,使板卷夹渣问题得到了明显改善[1-3]。

1 板卷夹渣缺陷产生原因

夹渣缺陷主要为铸坯表面卷入耐火材料,轧制后在板卷表面呈灰白色或红褐色,有一定宽度,两端有尖,有明显延展痕迹。2009年夹渣缺陷共计446.12吨,占总缺陷比例为5.24%,2010年1~10月份共计104.5吨,占总缺陷量的1.92%(特殊说明:2010年浇注SPHD钢较多,更容易产生夹渣缺陷)。

夹渣主要集中在开浇以及换水口过程中,由于此操作需手动控制塞棒,在操作过程中很容易导致结晶器液面波动较大,容易造成铸坯卷入保护渣。主要形式有剪切卷渣、漩涡卷渣、弯月面扰动、液面结壳四种。剪切卷渣是结晶器内渣-钢界面由于钢流在由窄面转向中心流动时产生剪切作用,一部分保护渣在此环流方向上延伸,当流速超过某一临界值时,一部分被拉动的液渣最后断裂成乳化渣滴。此渣滴有可能被凝固坯壳的前沿捕捉而卷入钢液,形成夹渣。漩涡卷渣是由于水口对中不好、水口堵塞等原因造成结晶器偏流,从而形成漩涡,保护渣被这种漩涡卷入钢液内部形成夹渣。弯月面扰动是水口周围的氩气泡引起渣-钢界面的扰动,并牵引液态钢高于正常液面形成钢水局部波动,产生卷渣。液面结壳是当钢水温度太低时造成结晶器保护渣结壳,形成絮状渣团,容易被带入钢中[4]。图1中(a)为液面波动导致的夹渣。

同时在浇注RH冶炼低碳钢时,存在涨杆,主要为Al2O3等钢水中的絮瘤非金属夹杂物在水口内壁聚集到一定程度后,被坯壳捕捉,聚集在水口内的Al2O3等夹杂周期性脱落而随钢流进入结晶器,从而被结晶器的弯月面再次捕获。钢水中的氧化物系非金属夹杂物主要来源于钢水中未及时上浮的脱氧产物、钢水二次氧化的生成物及钢包、中包等耐火材料熔损及卷入形成个的外性夹杂物。被凝固的铸坯捕获后形成的夹杂物夹渣。图1中(b)为液面波动和Al2O3夹杂导致的夹渣。

图1 不同原因导致的夹渣

2 夹渣缺陷控制措施

2.1 开浇操作控制措施

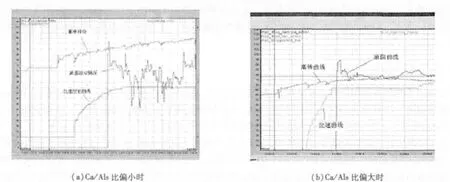

在浇注低碳钢时,开浇往往存在涨杆情况,结晶器液面波动较大,为减少开浇涨杆情况,主要是提高开浇炉次的Ca/Als,以保证开浇杆位稳定。目前控制比值为0.08~0.12。图2为Ca/Als比不同时SPHC钢开浇曲线。同时加强大包开浇操作,开浇前中包进行吹氩排空气,防止钢水进入中间包后二次氧化。添加覆盖剂时保证中包开浇吨位20吨左右,防止覆盖剂卷入钢水。提高开浇拉速涨速加速度,目前一般控制为2 min涨到1.2 m/min,同时增加头坯切割量,由以前的0.5m提高到2.5~3 m。

图2 Ca/Als比不同时SPHC钢开浇曲线

2.2 浸入式水口渣线控制措施

浸入式水口结构是否合理设计必须与钢水条件、中间包和结晶器设计、连铸坯规格、连铸机拉速等具体情况相对应,不能机械使用别人的设计。浇铸过程中保持浸入式水口合适的插入深度也至关重要,浸入式水口的插入深度过度降低是非常有害的,因此必须保证合适的浸入式水口的插入深度[4-5]。

中间包起渣线时控制≤40 mm,以保证水口的插入深度,目前控制为80~120 mm(插入深度定义:水口侧孔上沿到渣线的距离)。同时起渣线时,由于1#机中间包车东西升降不同步,起渣线时中包车颤动问题,要求起渣线时不能连续起,以稳定结晶器内钢水流场。

2.3 浇注RH冶炼低碳钢时涨杆控制措施

浇注RH冶炼低碳钢时,由于涨杆导致液面波动较大,为此采用透气上水口,缓解涨杆情况,同时浇注时采用留渣操作,剩余钢包钢水,防止下渣。

浇注RH冶炼过程中,涨杆过程一般伴随着液面波动,通过统计,塞棒杆位超过90mm时往往液面波动,为避免液面波动导致的铸坯缺陷或粘结,往往降低铸机拉速。使用吹氩上水口后,由于较好的缓解了涨杆速度,液面波动情况也有所改善。使用普通上水口与吹氩吹氩上水口浇注SPHD钢时液面控制情况如表1及图3所示。2.4结晶器液面控制

表1 普通水口与吹氩上水口浇注情况对比

图3 不同水口浇注时液面控制情况

结晶器液面波动时导致夹渣的很重要原因,通过与液面自动控制厂家结合,对涡流液面自动控制系统的参数进行优化,包括仪表的参数Hc、P和界面参数A、B、C、L重新选定。对电动缸控制机构进行重新维护调整。目前正常浇注情况下,液面波动由±3 mm降低到±1.5 mm,调整前后波动图如图4所示。

图4 液面自动控制系统波动图

3 结论

1)为减少开浇涨杆情况,稳定结晶器液面波动,目前控制Ca/Als比值为0.08~0.12;

2)中间包起渣线时控制≤40 mm,以保证水口的插入深度,目前控制为80~120 mm;

3)使用吹氩上水口,比普通水口较好的缓解了涨杆速度,液面波动情况也有所改善;

4)通过对涡流液面自动控制系统的参数进行优化,目前正常浇注情况下,液面波动由±3 mm降低到±1.5 mm。

[1] 刘志勇,孟根巴根,王丽云,等.中厚板表面夹渣缺陷分析与研究[J].宽厚板,2012,18(3):31-33.

[2] 李勇生.连铸坯表面夹渣的原因分析及解决措施[J].天津冶金,2008,150(6):23-25.

[3] 苏瑞先.连铸夹渣类缺陷的成因分析和控制措施[J].特殊钢,2011,32(1):27-29.

[4] 汪洪峰,李玉华.连铸坯皮下夹渣的控制技术[J].连铸,2011,9(增刊):367-369.

[5] 逯登尧,王金海,刘 蕾,等.连铸坯表面夹渣分析及预防措施[J].山东冶金,2008,30(1):49-51.