冶炼65钢夹杂物控制的实践

2013-08-05赵定国董福胜曾鸣王书桓

赵定国,董福胜,曾鸣,王书桓

(河北联合大学冶金与能源学院,河北唐山063009)

高碳硬线钢性能优良,广泛用于加工低松弛预应力钢丝、钢丝绳、钢绞线、轮胎钢丝及钢帘线、中高强度的紧固件等[1~3]。钢水洁净度直接影响高碳硬线钢的铸坯质量,钢水中夹杂物的产生和分布与最终钢的加工性能存在较大关系。研究表明,通过控制钢液中的Al、Ca、O量可以对夹杂物成分进行控制,本文在研究高碳硬线生产工艺的基础上,重点对转炉-精炼-连铸过程中氧含量控制措施和夹杂物的去除进行了实践检验和分析。

1 65钢夹杂物分析

65钢主要化学成分为C、Mn、Si及微量元素,如表1所示,150方铸坯生产线可开发和生产高质量、高附加值的硬线盘条,冶炼工艺流程为100t转炉→LF炉精炼→喂Si-Ca线→软搅拌→150 mm×150 mm断面小方坯连铸。

表1 65钢化学成分

但生产过程中,65钢的冶炼存在一些质量波动,其中夹杂物对钢材性能有较大影响。

钢中夹杂物主要分为内生夹杂和外生夹杂。内生夹杂是钢中析出的脱氧产物,尺寸一般<20μm。外生夹杂来自炉衬(钢包、中包等)耐材的剥落,以及保护渣、覆盖剂、炉渣等辅料的卷入,其尺寸一般>50μm,甚至几百微米。内生夹杂无法根除,只能采取适当措施减少以及改善其形态;外生夹杂因尺寸大危害大,应设法杜绝[4-6]。高碳硬线钢中显微夹杂主要有4类,包括块状和簇群状Al2O3夹杂、球形和条块形硅酸盐夹杂、钙铝酸盐夹杂和硫化物复合夹杂(分为块状CaS夹杂和CaO·Al2O3·CaS复合夹杂)。

铝脱氧生成的Al2O3夹杂物主要为簇群状和块状。坚硬的Al2O3类夹杂物轧制过程不变形,外形呈尖角、块或链串状。对高强度预应力钢丝、钢绞线等硬线制品,均要求对钢中Al2O3类夹杂物进行严格控制。如果高强度预应力钢丝、钢绞线等钢种采用铝脱氧工艺,在随后的炉外精炼过程中必须采用高碱度和高还原性炉渣精炼。当高碱度和高还原性炉渣形成后,由于渣钢间的氧势很低,渣中CaO、MgO会被还原。部分Ca和Mg进入钢液中,生成CaO和MgO,并与钢液中存在的Al2O3作用,将簇群状和块状Al2O3夹杂物转化为液态钙铝酸盐类夹杂物。液态夹杂物更容易聚合和长大,也有利于上浮去除,部分滞留在钢中的该类夹杂物呈球状[7~9]。此类夹杂物由于尺寸小且呈球状,即便是不变形夹杂物,其对高强度预应力钢丝、钢绞线等硬线制品的抗疲劳性能也无大的影响。

2 实践结果及分析

2.1 取样条件及钢样成分

高碳钢冶炼的基本原则是按照优化设计的成分来控制微合金化,基本工艺路线是转炉控制碳、低磷和低氧,挡渣出钢并炉渣改质,钢包炉精炼后供连铸。现场取2炉试样进行检测,钢样化学成分见表2。

表2 钢样的化学成分

2.2 显微夹杂物的数量和尺寸变化

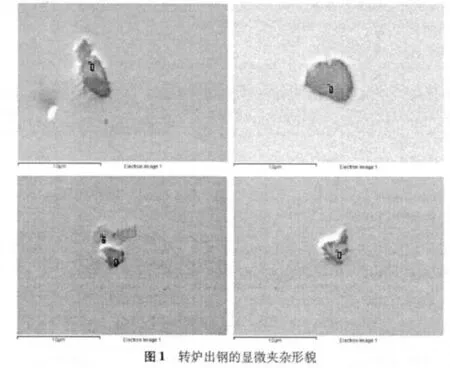

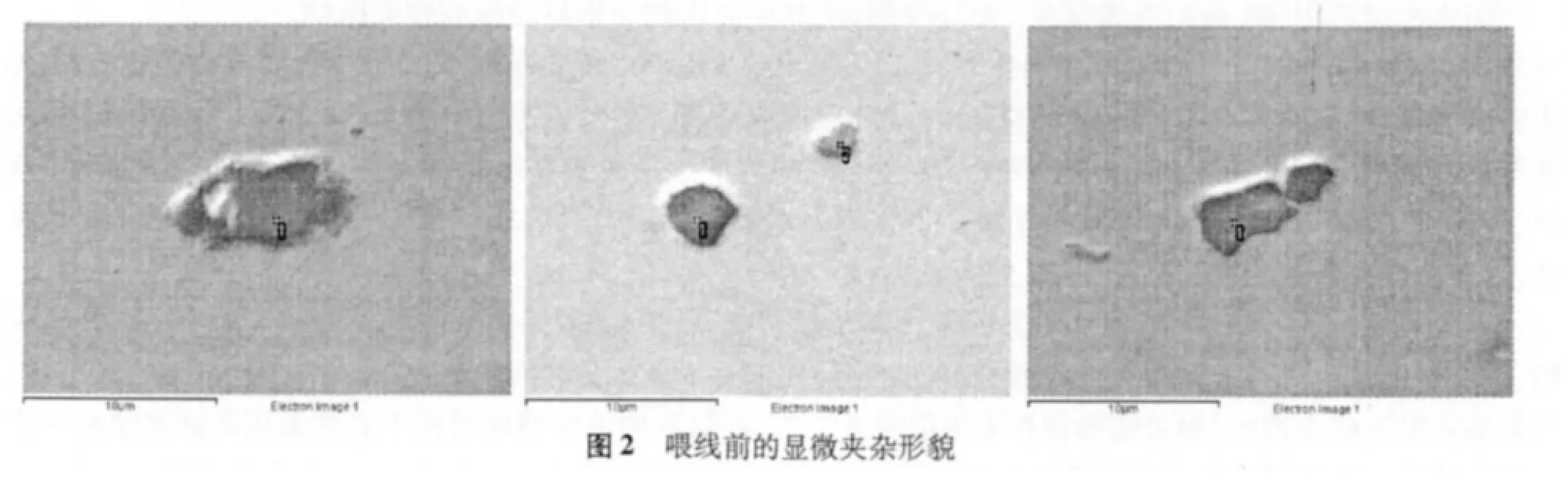

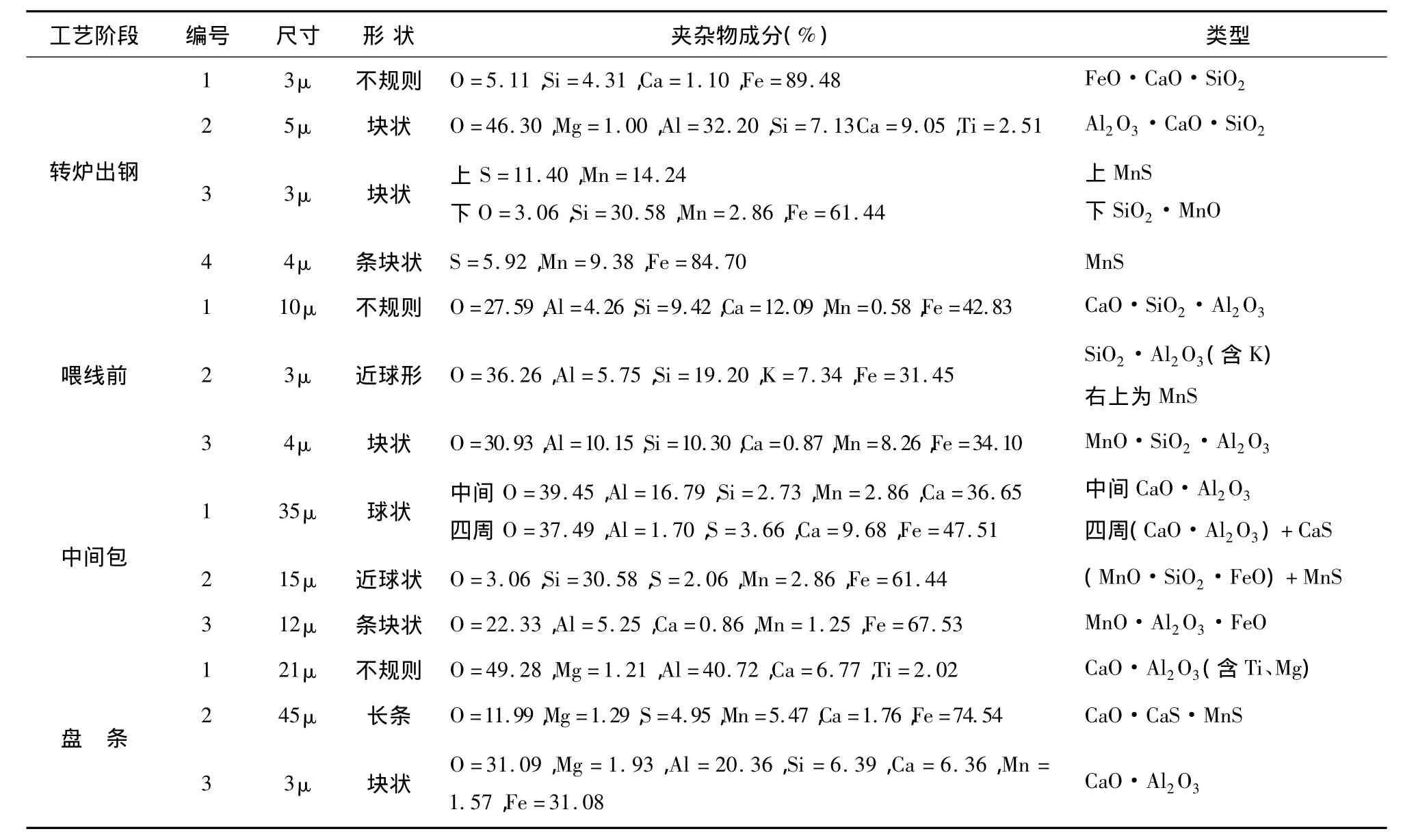

采用扫描电镜观察了钢样各工艺阶段氧化物的形貌,如图1~图4所示,夹杂成分和类型见表3。

表3 不同工艺阶段氧化物夹杂成分和类型

结果表明,转炉出钢试样中氧化物夹杂主要以FeO·CaO·SiO2、Al2O3·CaO·SiO2和SiO2·MnO类型存在。喂线前的试样中氧化物夹杂主要有两种类型,即CaO·SiO2·Al2O3(精炼渣与钢液反应生成的复合夹杂物)和SiO2·MnO·Al2O3(脱氧未排除的夹杂物)。中间包钢样中的氧化物夹杂主要为 CaO·Al2O3(外包CaS,为钙处理产物)、MnO·SiO2·FeO和MnO·Al2O3·FeO型,后两种类型夹杂物的出现说明从钢包到中间包浇注过程中存在二次氧化。盘条中的氧化物夹杂类型主要为CaO·Al2O3型(钙处理产物),另外还出现CaO·CaS·MnS的复合夹杂物。

在中间包钢样中的夹杂物尺寸普遍较大,出现了35μm的钙处理产物CaO·Al2O3,说明钙处理夹杂物在中间包聚集长大上浮到钢液上部。在盘条中发现有21μm钙处理产物CaO·Al2O3和长度45μm的CaO·CaS·MnS复合夹杂物,说明有待进一步加强钙处理后的夹杂物去除。由钙处理产物CaO·Al2O3夹杂的成分来看,夹杂物中CaO含量少,说明钙处理效果不好(Si-Ca线喂入量不够或Ca的收得率不高),未生成易于上浮排除的低熔点12CaO·7Al2O3。

3 夹杂物控制的工艺措施

通过生产65钢的实践分析和研究,提出了夹杂物的控制措施。

1)在较高碳含量的条件下出钢,向钢包内加入复合脱氧剂、合成渣等,在出钢时钢水的冲击作用下脱除钢中的氧。各合金要求粒度合适,符合标准。增碳剂可在出钢前加入钢包底,出钢1/3时开始加入锰硅合金、高碳锰铁、硅钙钡。

2)LF炉精炼时,采用低熔点、低氧化性和较好的流动性的CaO-SiO2-Al2O3-CaF2精炼渣。精炼后采用吹Ar软搅拌,促进夹杂物聚集长大并上浮,控制合理的搅拌强度。吹氩压力控制在0.3~0.4MPa,要经常观察调整,以不裸露钢水面为准。当钢水需增碳时,适当增大氩气压力,以裸露钢水面直径>300mm为宜;增碳结束后压力恢复到 0.3 ~0.4MPa。

3)采用较大容量的中间包,控制大的中包内钢水深度,合理的中间包挡墙结构和合适的中包覆盖剂均有利于钢水中夹杂物的上浮排除。采用中间包镁质工作层,钢水的过热度控制在20~35℃。

4)采用长水口和浸入式水口保护浇注,并加强密封,防止钢水二次氧化。连铸采用恒拉速浇注,避免结晶器液面波动和卷渣,并且结晶器保护渣要勤加、少加。

通过采用以上工艺优化措施,65钢中夹杂物减少,提高了冶炼钢水的洁净度,生产的盘条质量成品率也大大提高。

4 结论

1)冶炼65钢过程中,产生的氧化物夹杂影响钢水和钢材的质量。转炉出钢试样中氧化物夹杂主要为FeO·CaO·SiO2、Al2O3·CaO·SiO2和SiO2·MnO型。喂线前试样中氧化物夹杂主要有CaO·SiO2·Al2O3和SiO2·MnO·Al2O3。中间包钢样中的氧化物夹杂主要为 CaO·Al2O3、MnO·SiO2·FeO和MnO·Al2O3·FeO型。盘条中的氧化物夹杂类型主要为CaO·Al2O3型和CaO·CaS·MnS复合夹杂物。

2)在中间包钢样中的夹杂物尺寸普遍较大,出现了35μm的钙处理产物CaO·Al2O3。在盘条中发现有21μm钙处理产物CaO·Al2O3和长度45μm的CaO·CaS·MnS的复合夹杂物。

3)提出了改善65高碳硬线钢夹杂物的工艺措施,主要为采用成分和性能合适的原料,提高转炉、精炼和连铸的操作水平,改善各工序影响钢中夹杂物的冶炼条件。

[1] 张朝磊,刘雅政,周乐育,等.热轧材冷拉过程65钢硬线断裂分析[J].特殊钢,2012,33(1):63-65.

[2] Henri R Gaye.The Making,Shaping and Treating of Steel(Chapter 3 of Casting Volume).The AISE Steel Foundation,Pittsburgh,2003:112-115.

[3] 陈书浩,何肖飞,姜敏,等.帘线钢冶炼过程夹杂物转变的控制[J].特殊钢,2012,33(1):47-51.

[4] 薛正良,于学斌.钢帘线用高碳钢(82B)氧化物夹杂控制热力学[J].炼钢,2002,18(2):31-34.

[5] 柴国强,王福明,李长荣.硬线钢Al2O3-SiO2-MgO-CaO-MnO系夹杂物低熔点区域控制[J].北京科技大学学报,2009,31(S1):146-149.

[6] 王金平,蒋旭.高碳钢连铸钢液过热度的控制[J].武钢技术,2007,(04):15-17.

[7] G.Bernard,P.V.Ribound.Oxideinclusions plasticity.La Revue de Metallurgy-CIT,1981,78(5):421-433.

[8] 张爱民.连铸坯中夹杂物的行为研究.钢铁,2001,36(11):7-9.

[9] 顾克井,魏军,蔡开科,等.72A钢非金属夹杂物行为[J].北京科技大学学报,2003,25(1):26-29.