大型高铬铸铁肩胛环防变形研究

2013-08-02石家庄强大泵业集团有限责任公司河北050035冯晓冉

石家庄强大泵业集团有限责任公司 (河北 050035) 冯晓冉

肩胛环作为挖泥泵上的主要过流部件,在实际生产中存在着严重的变形问题,导致废品率居高不下,给公司带来较大损失。大型肩胛环铸件一般直径较大,断面窄且壁薄,铸件自身结构特点也加剧了变形的趋势。为了将铸件变形量控制在合格范围内,我们以1000WN肩胛环为例展开研究。

1.工艺分析

1000WN肩胛环铸件最大直径 2630mm,最小壁厚50mm,毛坯重量850kg,材质为KmTBCr26。

(1)原工艺调查 该件原铸造工艺如图1所示,首次生产时采用手工树脂砂,浇口开在肩胛环外围,浇注系统采用φ90mm直浇道,横浇道截面为梯形,大小为50/60mm、高60mm,内浇道6道,4个φ260mm冒口均布,冒口颈φ70/φ80mm、高10mm,浇注重量1.7t。浇注完毕5天后打箱,其中浇注完8h后去压铁,两天后松上箱。热处理工艺采取淬火+回火,装炉方式通常为几个直径大小相近的肩胛环铸件叠装入炉。

图1 原铸造工艺示意

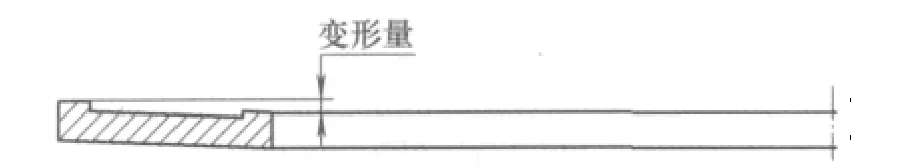

(2)主要问题 铸态存在变形,以及热处理产生二次变形。铸态变形在6~15mm,热处理二次变形为10~20mm,且多数铸件存在内圆部位下沉现象,如图2所示。

图2 变形部位示意

(3)分析得出的结论 ①结构特殊易造成铸件变形,由于铸件壁厚较薄,最小处仅为50mm,结构为典型的大圆环,内圆直径较大,截面窄,因此结构形状特点是造成大型肩胛环变形大的主要原因。②热处理炉底板不平及空冷时散热不均,热处理炉底板使用多年表面已不平,在热处理时此类铸件一般是叠放3~4个,其中最上面的铸件在空冷时散热不均易发生较大的二次变形。③打箱工艺不合理,如压箱时间短,过早地去掉上箱,以及将砂箱叠放等,都易造成冷空气过早进入,铸件表面散热不均产生应力而导致变形。

2.工艺改进

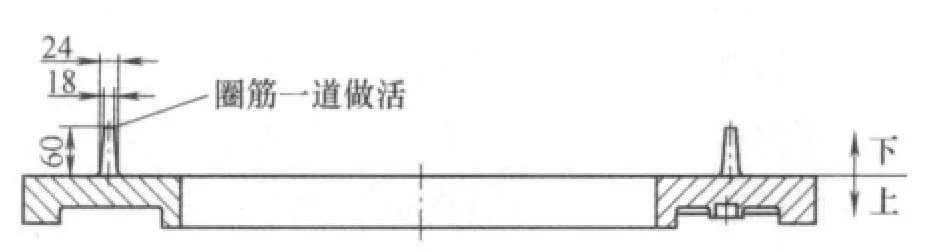

(1)防变形拉筋设计 针对此类铸件的特点,防变形拉筋的设计是关键。针对大型肩胛环断面窄的特点,考虑在铸件上加一圈竖筋,并且适当放大内圆加工余量(上下面加工均变为10mm),这样铸件结构有所改变,有利于遏制变形倾向。要想发挥圈筋的作用,必须使筋先于铸件凝固而先获得强度,从而可以在铸件产生应力变形时由其起到牵制作用,筋的壁厚为主壁厚的0.4~0.6倍,考虑到清理量,将壁厚定为24mm,此外考虑到起模因素,将拉筋的截面定为梯形,尺寸为18/24mm,高度定为60mm,圈筋在热处理完成后去除。

(2)拉筋位置的确定 应力产生导致铸件变形,而热应力的产生是由于铸件不同部位冷却时间不一致引起的,即在壁薄或散热快的部位形成压应力,在壁厚或散热慢的部位形成拉应力。对肩胛环铸件来说,上表面(带预制件的面)比下表面散热快,因此决定把拉筋设在下表面,这样可以起到使散热趋于一致的作用。

(3)拉筋形式的确定 根据肩胛环断面窄的特点,以及对变形部位的考虑,拉筋确定为一圈竖筋,如图3所示。

图3 拉筋示意

(4)压箱工艺改进 对大型肩胛环制订专门压箱工艺,浇注两天后去压铁,且转移砂箱时要注意放平,不得堆放,特别杜绝砂箱上下扇之间过早漏缝,避免产生冷空气进入的现象。浇注4天后松上箱,浇注6天后打箱,打箱过程中严禁磕碰铸件。

(5)热处理装炉方式改进 针对热处理炉底板表面不平,装炉时在支平方面不易保证的情况,采取多支点的办法对直径超过2.5m件支点最少8个,支垫时薄砖与厚砖结合。另外,在叠装的肩胛环最上面加个盖(使用直径相近的废肩胛环或废护板),这样可保证铸件出炉后空冷时上下面散热均匀,减少应力变形趋势。

3.生产实践验证

按上述措施实施后,1000WN肩胛环生产取得顺利成功,铸件上平台测量变形量在2~4mm,热处理后变形在3~5mm,由于两个面均有10mm加工余量,保证了零件加工要求,因此毛坯尺寸合格。随后,我们在900WN、TK1000、TK1200等肩胛环上采取同样方法生产,变形量均达到了预期目标,铸件合格率在90%以上。

4.结语

通过对造成大型肩胛环铸件变形的原因分析,针对大型高铬铸铁肩胛环的铸造性能及结构特点,合理确定了防变形拉筋的工艺参数,同时修正了打箱工艺及热处理装炉方式,成功生产出了变形量在合格范围内的大型肩胛环铸件,为公司占领国内外挖泥泵疏浚市场提供了有力的技术保障。