振动时效技术在转炉炉口上的应用

2013-08-02河北天宇高科冶金铸造有限公司沧州062350铁金艳

河北天宇高科冶金铸造有限公司 (沧州 062350) 沈 猛 铁金艳

大连大工振动时效科技有限公司 (辽宁 116024) 李明义 冯立新

大连理工大学工程力学系结构室 (辽宁 116024) 陈金涛

振动时效在国外被称作“Vibratory Stress Relief Method”(简称VSR)。由于这种方法可以降低或均化构件内的残留应力,因此可以提高构件的使用强度,减少变形而稳定精度,防止由于使用环境恶劣产生的微观裂纹。特别是在节省能源、提高工效上具有明显的效果,国内外使用振动处理方法消除金属构件内的残留应力,以代替热时效,因此被许多国家大量应用。

1.转炉炉口使用现状

转炉炉体一般由炉帽、炉壳(炉身)、炉底三部分组成,为了便于转炉工作时加料、插入氧枪、排出炉气和倒渣,在炉帽顶部设有圆形炉口。炼钢时,炉内温度在1600℃以上。为延长炉帽金属壳和炉衬的使用寿命,普遍采用循环水强制冷却的水冷炉口,其优点是减少了炉口上的粘结物并使粘结物易于清除,同时可以加强炉口刚度,减少炉口变形,从而延长转炉炉壳、炉衬的使用寿命。但是,一旦水冷炉口的冷却水管漏水,就必须更换炉口,以避免安全事故的发生。因此,延长炉口的使用寿命,就成了提高转炉生产经济效益的主要课题之一。

2.水冷炉口的结构形式及铸造工艺

(1)水冷炉口基本的结构形式 有钢板焊接结构、埋管铸造结构。

目前,钢板焊接结构基本上已经淘汰。

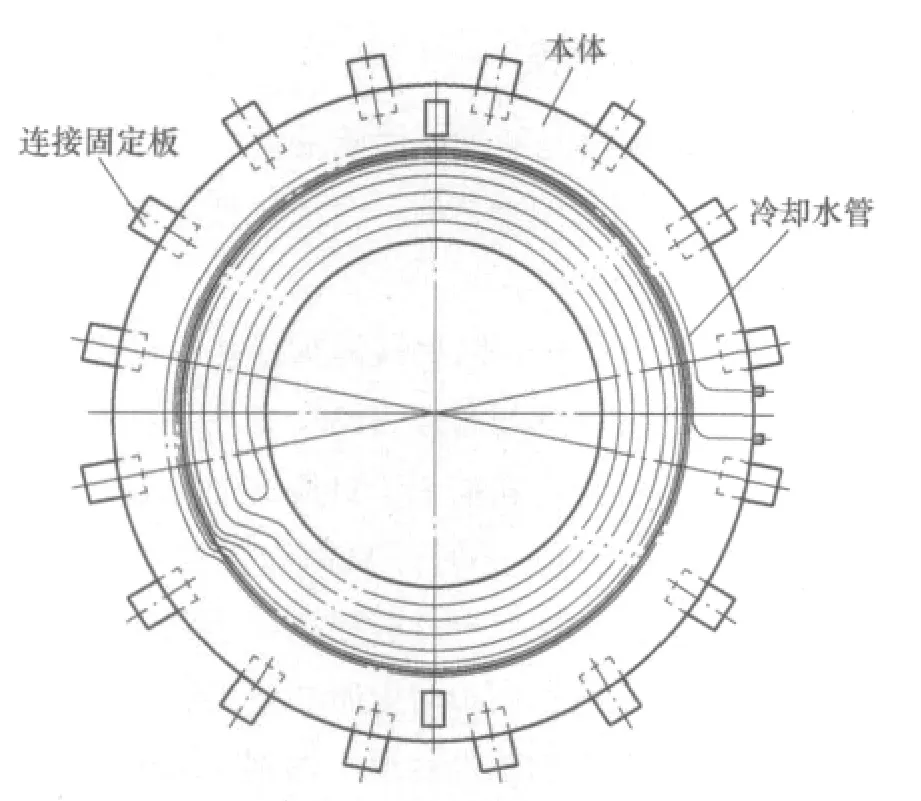

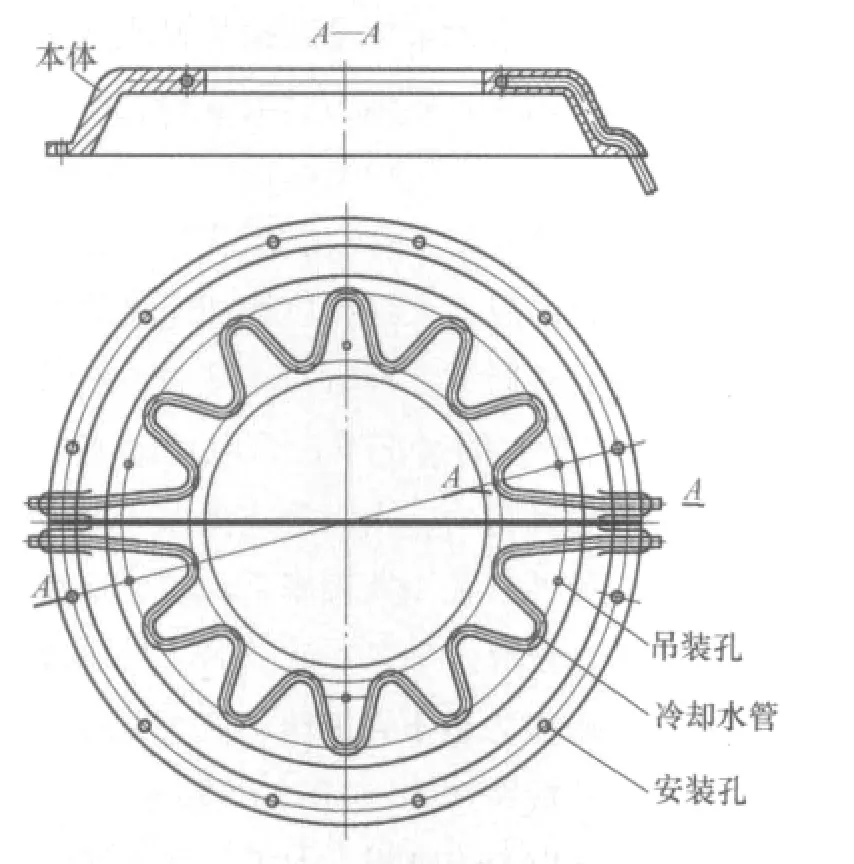

埋管铸造炉口有整体圆式和分体组合式两种。整体圆式炉口为一个整体圆法兰形结构,如图1所示。分体组合式炉口由2~6部分组成一个整体,如图2所示。

(2)埋管铸造炉口的生产工艺 炉口本体的材质多为高韧性球墨铸铁。冷却水管采用无缝钢管弯制,材质为20钢,按图样尺寸由弯管机冷弯成形,最大限度地保证钢管的性能。成形后对钢管外表面进行抛丸除锈,然后对钢管表面喷涂特制的防渗碳涂料,以避免铸造时钢管表面渗碳,影响炉口使用寿命。

图1 整体圆炉口

图2 分体组合炉口

利用实木制作模样。采用自硬树脂砂造型,大炉口采用地坑造型,中小炉口采用砂箱造型。将冷却水管放入型腔内并固定,然后合箱、浇注。

铁液球化采用专用球化剂和特殊的球化工艺,充分保证炉口的材质质量。

炉口铸造完成后必须进行水压试验,压力为2MPa,保压5min,以无压降、渗漏为合格。

球墨铸铁炉口必须进行时效处理,以消除本体残留内应力。

若采用热时效处理,处理温度为550~620ºC,从入炉到加热、保温、冷却约需24h,退火后还要再进行一次水压试验。若采用振动时效处理,从装夹到振动时效完成共需1h左右,处理后不需要再进行水压试验。

3.转炉炉口损坏原因分析

水冷炉口在使用过程中,由于高温钢液的热辐射和循环冷却水的相互作用,转炉在加料、吹炼、溅渣及倒渣过程中,炉口受热在短时间内频繁波动,使炉口本体内部存在较大的温度梯度,从而产生较大的热应力。同时,热时效炉口铸件残留的组织应力、受阻应力,以及微观的组织应力等,致使炉口处于复杂的交变应力状态,当这种应力的累积大于本体强度极限时,铸件将会发生变形开裂,现场使用最短仅两个月炉口就产生裂纹导致报废(见图3)。

图3

4.水冷转炉炉口采用振动时效工艺及效果分析

2010年初,我们对转炉炉口的结构设计、制作工艺等多方面进行了改进,同时结合采用振动时效工艺进行消除应力处理,安装后进行现场使用跟踪。经过首钢机械厂、唐山国丰钢铁有限公司、唐山天柱钢铁有限公司,以及山西、安徽、辽宁等40多家钢铁企业一年的跟踪测量,均没有出现使用初期的裂纹及变形现象,炉口使用寿命达到了预期效果。综合上述结果证实,振动时效完全可以应用于铸造炉口的应力消除。

5.振动时效处理工艺的制订过程

将被振铸件用相应的弹性物体支撑好,其支承位置应尽量选在铸件共振时的节线处并保持平稳,振动传感器安装在铸件共振时的波峰位置上,再将激振器刚性地固定在靠近波峰的位置并与控制系统连接,调整适当的激振力。上述准备工作完成后,开始进行振动工艺的参数选择:操作控制系统进行变频扫描,当构件出现共振现象时,振幅-频率将出现一个波峰,振幅曲线也将出现一个最大幅值。在共振的同时,要注意观察构件的波形,以调整支撑位置,适当调整激振力及振动传感器位置,以使构件产生最佳振幅。这些操作均需反复进行。

上述工艺调整好之后,开始进行振动时效处理,时效处理过程需要三个步骤。

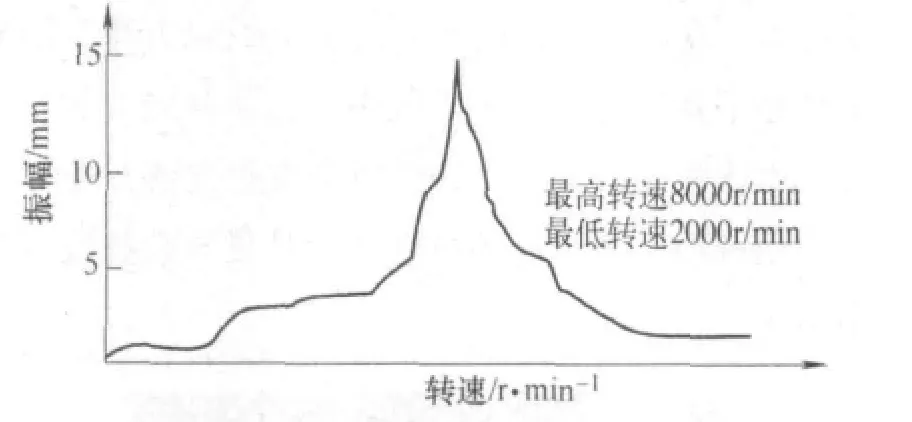

首先,对构件进行时效前扫频,对在扫频范围出现的共振峰进行有效判断,扫频结束后系统会自动对该有效谐振点进行振动时效处理(见图4)。

图4

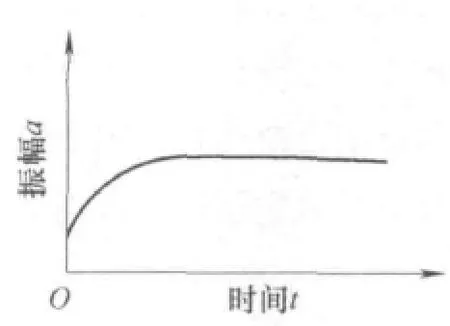

其次,进行振动时效处理,时效处理过程中进行时效时间的工艺设定,观测振动时效数据曲线的变化进行判断。根据我国机械行业振动时效工艺标准中振动时效效果评定方法,即参数曲线观测法:①a-t(时间-振幅)曲线上升后变平(见图5)。②a-t曲线上升后下降,最终变平进行判断(见图6)。在振动时效过程中时效曲线会产生不规则的变化,但随着残留应力的下降a-t曲线也变得趋于平稳,最终变平。当a-t曲线变平后,说明振动时效已经达到消除应力效果,再延长10~15min时效时间,起到稳固作用。上述累计时效时间可作为工艺时效时间进行设定。

图5

图6

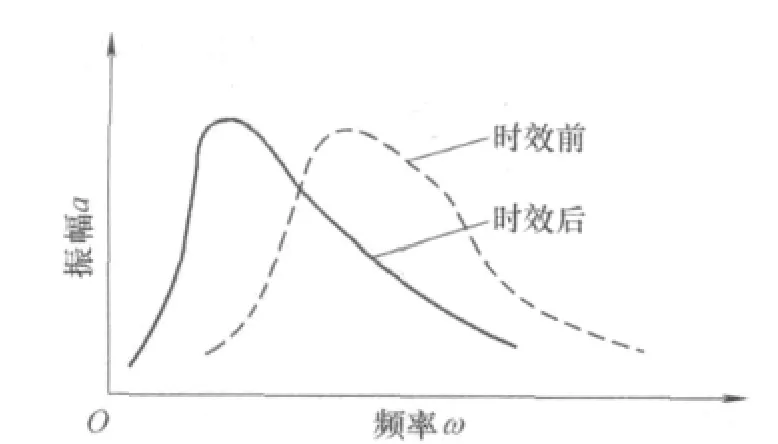

最后,进行时效后扫频,扫频结束后系统会自动打印出时效前后扫频曲线和时效曲线及所有参数,进行时效效果分析判断(见图7)。

图7

6.激振力的选择

激振力的大小是通过工件承受动应力值大小来衡量的,是振动时效工艺的一个决定性参数,直接影响振动时效的效果。

振动时效过程中,激振器施加给构件动态附加动应力,其交变周期与激振力的交变周期相对应。动应力与残留应力之和需大于材料的屈服强度。如果工件的残留应力较小时,只需选用较小的动应力,产生不大的塑性变形就能使构件达到时效的目的;如果构件的残留应力较大时,就要选用较大的动应力,产生较大的塑性变形来达到时效的目的。但是,动应力必须要小于材料的疲劳极限。

构件振动的动应力来自于激振装置的激振力。对于机械式激振装置,激振力就是偏心轮旋转产生的离心力。

对于振动时效激振力的确定有以下方法:

一般来说,动应力大则相应的加速度就大,对于不同的结构件在时效处理时对动应力的要求是不一样的。 在有条件的情况下,可以用动态电阻应变仪来实际测量动应力,用以确定激振力的大小。有关试验数据说明,在主振频率下,最佳激振力值为:铸铁件0.025~0.035kN/mm2,若工件刚度大,固有频率高,激振力达不到最佳动应力值时,可适当放宽要求,一般铸钢件≥0.015kN/mm2。

为了便于动应力的判断,大工公司睿智VSR—90振动时效的加速度系统进行了动应力匹配标定,可以直观地判断激振力大小。

7.结语

河北天宇高科冶金铸造有限公司每年生产水冷转炉炉口约2000t,至2011年3月共采用振动时效技术处理了53套水冷炉口。通过现场使用对比验证,经振动时效处理的转炉炉口比经热时效处理的转炉炉口质量稳定,使用寿命普遍提高,均超过10 000炉次以上。综合测算,经振动时效处理的转炉炉口比经热时效处理的转炉炉口提高寿命3倍以上,时效处理的成本降低了98%以上,并且大大减轻了工人劳动强度。处理过程无环境污染,无明显噪声,社会效益显著。实践证明,振动时效是一种节能、降耗,并能有效提高转炉炉口使用寿命的工艺措施,有较好的推广应用前景。