甲醇气相脱水制二甲醚的催化剂

2013-08-02杨玉旺刘敬利

杨玉旺,戴 清,刘敬利

(中国海洋石油总公司天津化工研究设计院,天津300131)

二甲醚作为一种基本化工原料,具有燃烧性能优异、燃烧洁净无污染的优点。目前二甲醚在国内可以替代部分石油液化气,也可以车用替代汽油和柴油,因而日益受到重视,市场潜力巨大。

目前工业上二甲醚的生产技术主要是甲醇气相脱水法[1-4],可以选择的催化剂种类繁多,主要包括SiO2/γ-Al2O3系列、ZrO2系列、杂多酸系列、分子筛催化剂和Al2O3系列等几大种类。活性氧化铝是一种多孔、具有高分散度的固体物质,有很高的比表面积,其微孔结构具有催化作用所要求的特性,如吸附性能、表面酸性及热稳定性,因此在工业上有着广泛的用途[5-12]。目前国内将氧化铝用于甲醇脱水的应用很多,但其转化率、选择性以及稳定性方面还可以进一步提高。为了进一步研究甲醇制二甲醚催化剂的制备方法及对活性的影响,本文采用溶胶-凝胶法制备应用最为广泛的甲醇脱水制二甲醚催化剂γ-Al2O3,并对其进行改性研究。

1 实验部分

1.1 原料

硝酸铝、氨水、无水甲醇(天津市化学试剂三厂,分析纯),硫酸铵、磷酸铵、硅酸四乙酯(天津市科密欧化学试剂有限公司,分析纯)。

1.2 催化剂制备方法

拟薄水铝石作为催化剂前体,采用硝酸铝和氨水中和的方法合成,合成方法为在50~70 ℃、pH值为7~9 的条件下硝酸铝和氨水两种溶液以并流的方式进行反应,经过洗涤、干燥以及粉碎得到拟薄水铝石粉体。

用硝酸作为捏合剂,将拟薄水铝石粉体挤条成型,在550~800 ℃煅烧既得到γ-Al2O3催化剂。

催化剂改性采用浸渍的方法,用配好的含有SiO2、SO42-、PO43-等溶液进行浸渍,然后烘干,在550~800 ℃煅烧得到甲醇脱水催化剂。

1.3 分析及表征方法

吸水率的测定:称取105 ℃干燥后的样品约10.00 g,用去离子水过体积浸泡10 min 后,计算吸附水质量与载体的质量比。

X 射线衍射分析:日本理学Rigaku UltimaⅣ,3 kW X 射线衍射仪,测量角度(2θ)从10°到80°。

比表面积及孔容测定:采用美国Asap2420 型BET 氮吸附仪测定。

氨程序升温脱附法:采用美国麦克仪器公司AutoChem II 2920 进行测定。以高纯He 为载气,流量40 mL/min,样品(约0.1 g)先在550 ℃下用He吹扫60 min,然后冷却到80 ℃吸附5%NH3/He 气体至饱和,吹扫30 min 后以10 ℃/min 的升温速率升至600 ℃,脱附出来的NH3由热导池检测器检测。

催化剂反应性能评价:在固定床微反评价装置上进行,将制备的甲醇制二甲醚γ-Al2O3催化剂研碎,称取2 g 装入反应管内,催化剂上下装填惰性球,使得催化剂处于电炉的等温区内。通入氮气,排除反应系统内的空气,同时开始加热。进口温度达到150℃时恒温0.5 h 停止通入氮气,通过恒流泵泵入无水甲醇,继续升温,当加热温度分别达到250 ℃、270℃、290 ℃、310 ℃时,稳定0.5 h 后放净冷凝液,再收集20 min 冷凝下来的反应产物。

由于本研究制备的甲醇脱水制二甲醚催化剂选择性很高,基本接近100%,因此不考虑催化剂对选择性影响,直接采用甲醇转化率作为考察催化剂活性的指标。

用安捷伦7890A 色谱,色谱柱为HPINNOWAX,按照标准曲线法对主要产物为甲醇和水的反应产物进行定量分析,得到反应产物中的水含量,按照式(1)计算出甲醇的转化率。

式中,X 为甲醇转化率;C 为反应产物中水的质量分数。

2 结果与讨论

2.1 中和pH 值对催化剂性能的影响

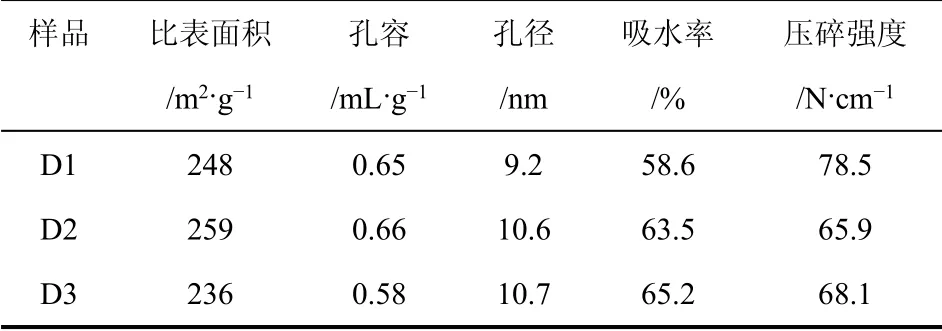

分别在中和pH 值为7.5±0.2、8.0±0.2、8.5±0.2的条件下中和制备拟薄水铝石,干燥粉碎后挤条成型,在550 ℃煅烧后得到催化剂D1、D2、D3,表1 为3 个催化剂样品的物性数据。

表1 催化剂物性数据

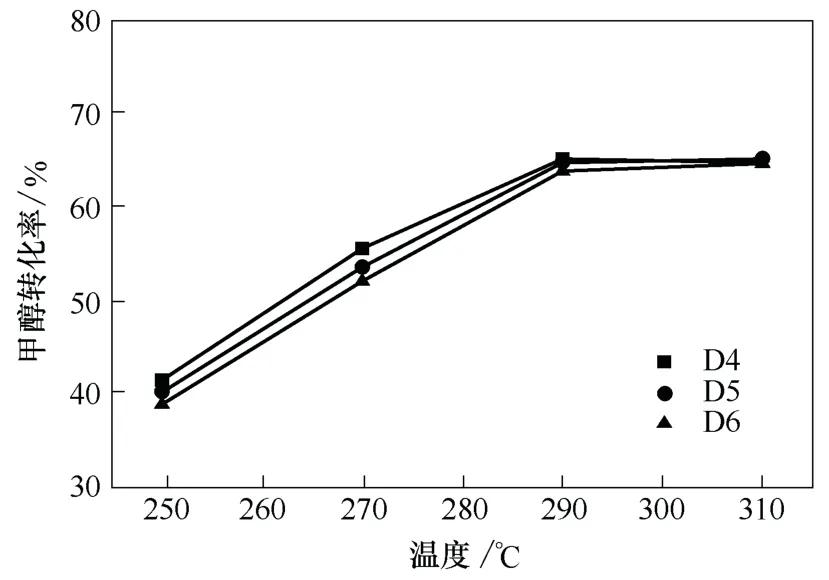

将3 个催化剂进行甲醇脱水制二甲醚评价装置上评价,以甲醇转化率表示催化剂活性,评价结果见图1 。

从表1 中各个催化剂物性数据可以看出,不同中和pH 值条件下制备的甲醇脱水催化剂的物性数据比较接近,由此可见,由中和pH 值在7.5~8.5的范围内合成的拟薄水铝石制备的甲醇脱水催化剂的物性相差不多。但是中和pH 值对制备拟薄水铝石的影响很大,pH 值较低时容易得到无定形氢氧化铝,随着中和pH 值的升高,氢氧化铝中拟薄水铝石含量逐渐增加,因此不同中和pH 值得到的拟薄水铝石会对由其制备的氧化铝产生影响。从图1 的甲醇脱水制二甲醚评价数据结果可以看出,在250~310 ℃的范围内,不同中和pH 值条件下得到的催化剂对甲醇脱水制二甲醚均具备活性。比较3个催化剂的活性可以看出,催化剂D2 在250~280 ℃低温段活性提高比较快,转化率提高最大可以达到10%,因此中和pH 值在8.0±0.2 为最佳。

图1 中和pH 值对催化剂活性的影响

2.2 中和温度对甲醇脱水催化剂性能的影响

在pH 值为8.0±0.2,中和温度分别为50 ℃、60 ℃和70 ℃的条件下制备出氧化铝水合物,干燥后挤条成型,经过550 ℃煅烧制得甲醇脱水催化剂D4、D5 和D6,评价结果如图2 。

在pH 值基本相同的条件下,中和温度提高对拟薄水铝石颗粒的长大以及晶相的成长都有利。在中和温度较低的条件下,还容易有无定形氢氧化铝出现。从图2 可以看出,中和温度不同,制备的甲醇制二甲醚催化剂的活性随着反应温度提高,甲醇转化率提高的趋势相同,而且由3 个中和温度制备的催化剂活性比较接近,只是相对的低温中和样品D4 活性稍好一些,不过幅度不大。适当提高中和温度,可以使得拟薄水铝石颗粒更快地长大,且能减少夹带的杂质离子,因此拟薄水铝石的中和温度选择50~60 ℃为宜。

2.3 煅烧温度对催化剂活性的影响

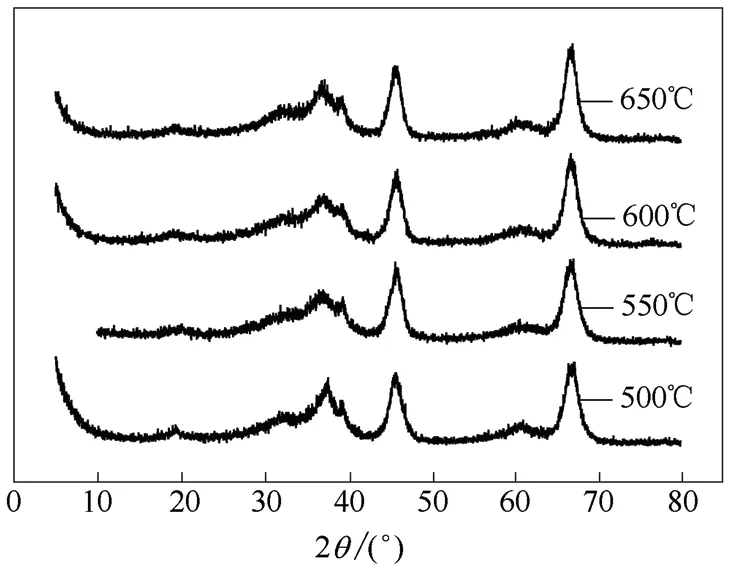

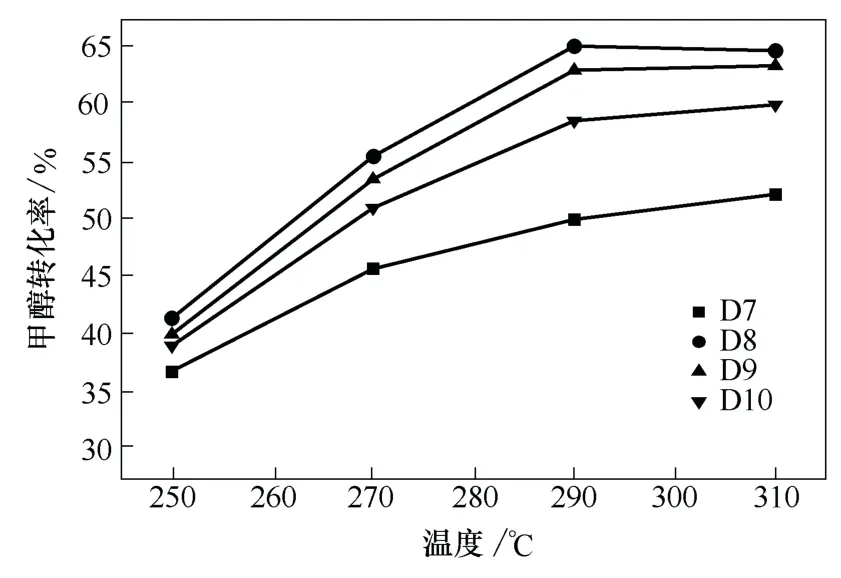

将50 ℃中和制备出的拟薄水铝石经过挤条成型后分别在500 ℃、550 ℃、600 ℃、650 ℃进行煅烧制得甲醇脱水催化剂D7、D8、D9 和D10,利用XRD 衍射进行物相分析,见图3。在微反评价装置上进行甲醇脱水反应评价,结果见图4。

一般拟薄水铝石在450~700 ℃很宽的温度范围内会吸热脱水并转化成γ-氧化铝,随着煅烧温度的提高,晶相转化更加完整,再提高温度,就开始向其它晶型转化。从图3 可以看出,经过从500 ℃到650 ℃几个温度煅烧得到的催化剂物相很接近,几个主要的衍射峰的峰形也比较接近,所以从几个催化剂样品的XRD 衍射图谱可以看出,几个煅烧温度制备的催化剂在晶相上差别很小,都是γ-氧化铝。从图4 可以看出,较低的煅烧温度500 ℃制得的甲醇制二甲醚催化剂的活性要比其它几个煅烧温度制备的催化剂活性低很多。而经过550 ℃煅烧后,催化剂活性最高,说明550 ℃煅烧后的氧化铝晶相已经转化程度最适合甲醇脱水制二甲醚反应。经过650 ℃煅烧的催化剂比经过550 ℃煅烧的催化剂甲醇转化率低10%以内,因而催化剂最佳的煅烧温度应该在550~600 ℃。

图2 中和温度对催化剂活性的影响

图3 催化剂的XRD 谱图

图4 催化剂煅烧温度对催化剂活性的影响

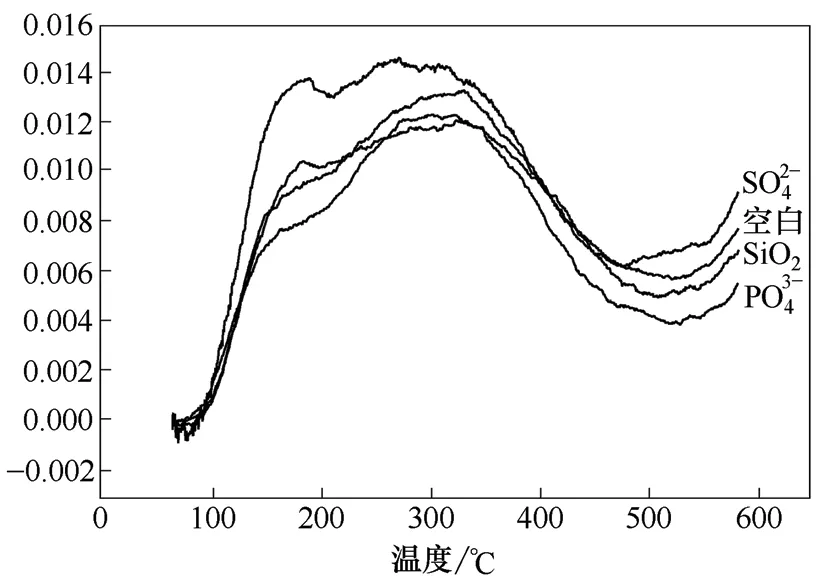

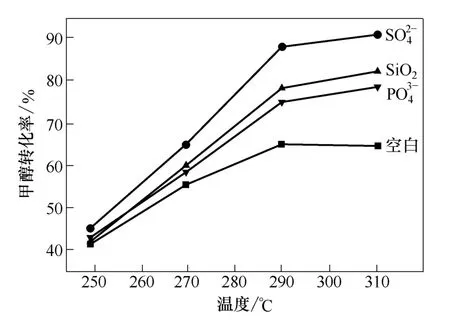

2.4 改性对催化剂性能的影响

催化剂上的酸性位是甲醇脱水制二甲醚的活性位。对制备的催化剂改性以考察催化剂的酸性对甲醇脱水活性的影响[13-16]。采用浸渍的方法在催化剂D9 上负载上2%的SiO2、SO42-、PO43-,进行NH3-TPD,结果见图5,并在微反评价装置上进行甲醇脱水反应评价,结果见图6。

从图5 可以看出,主要组分为氧化铝的甲醇脱水催化剂的NH3-TPD 呈现的是一条很宽广的曲线,基本可以在230 ℃前后将NH3-TPD 曲线分为两个部分。从图5 中可以看到,改性对氧化铝的酸位产生了一些影响。其中,NH3-TPD 曲线230 ℃前的部分是甲醇脱水催化剂表面很弱的酸位,这段氧化铝的峰顶温度TM约为180 ℃,经过改性后几种催化剂的TM略向高温方向移动,说明改性使得氧化铝酸性位的强度略有增大。而且从NH3-TPD 曲线脱附峰面积来看,经过改性后甲醇脱水催化剂的酸量也有所增加。而在NH3-TPD 曲线230~450 ℃的部分,曲线更加宽广,从脱附曲线高度上来看,用SO42-进行改性对催化剂的酸量提高比较明显,而经过SiO2和PO43-改性后催化剂的酸量与没有改性的催化剂相差不是很大。因此从NH3-TPD 曲线看,经过SO42-改性的催化剂酸强度和酸量都有明显提高。

图5 添加不同组分催化剂样品的氨-TPD 曲线

图6 改性对催化剂活性的影响

甲醇脱水生成二甲醚的反应是一个典型的酸催化反应,大量研究表明,氧化铝催化甲醇脱水反应的活性主要与其酸性有关,随着酸性的增加,脱水反应活性也增大。从图5 可以看出经过SiO2、SO42-、PO43-等改性后,经SO42-改性的催化剂的酸性有明显的增加。从图6 可以看出经SO42-改性的催化剂的活性比未经改性催化剂提高约30%以上;而经过SiO2、PO43-改性的催化剂的酸强度和酸量增加不是很显著,但是甲醇脱水制二甲醚的催化活性也比未经改性的催化剂提高15%以上。因此,经过SiO2、SO42-、PO43-等改性后,氧化铝对甲醇脱水活性有明显的提高。

3 结 论

氧化铝作为甲醇气相脱水催化剂在工业上得到了广泛应用,氧化铝的原料拟薄水铝石的制备条件以及催化剂制备过程中焙烧温度对氧化铝的甲醇脱水制二甲醚的催化活性有明显的影响,研究表明在拟薄水铝石的中和制备过程中一般可以控制中和pH 值在8.0±0.2、中和温度为50~60 ℃,在催化剂制备过程中焙烧温度可以控制在550~600 ℃为最优的甲醇脱水催化剂制备条件。

甲醇脱水的活性与氧化铝的酸性密切相关。在氧化铝上添加了SiO2、SO42-、PO43-等对其进行改性,通过NH3-TPD 对氧化铝的酸性进行检测,表明经过SO42-改性后氧化铝的酸强度以及酸量都有较大的提高,从评价数据也可以看出经过SiO2、SO42-、PO43-改性后提高了催化剂的甲醇脱水性能。

[1] 潘蕊娟. 甲醇气相脱水制二甲醚催化剂的研究[C]//第四届全国工业催化技术及应用年会论文集. 陕西临潼:西北化工研究院工业催化杂志社,2007.

[2] 毛东森,杨为民,张斌,等. 氧化铝改性及其在合成气直接制二甲醚反应中的应用[J]. 催化学报,2006,27(6):515-521.

[3] 房鼎业,丁百全. 气液固三相床中合成甲醇与二甲醚[J]. 化工进展,2003,22(3):233-238.

[4] 郑晓斌,黄大富,张涛,等. 新型能源二甲醚合成催化剂和工艺发展综述[J]. 化工进展,2010,29(s2):149-156.

[5] 商连弟,王惠惠. 活性氧化铝的生产及其改性[J]. 无机盐工业,2012,44(1):1-6.

[6] Marvin F L Johnson,John Mooi.The origin and types of pores in some alumina catalysts[J].Journal of Catalysis,1968,10(4):342-354.

[7] 杨玉旺,李凯荣,杨祖润,等. 活性氧化铝载体的扩孔研究[J]. 石油化工,2002,31(11):913-916.

[8] Trimm D L,Stanislaus A.The control of pore size in alumina catalyst supports:A review[J].Applied Catalysis,1986,21(2):215-238.

[9] 程昌瑞,朱华青,高志贤,等. 重油加氢脱氮催化剂的研制[J]. 石油炼制与化工,1999,30(4):39-42.

[10] 杨清河,李大东,庄福成,等.NH4HCO3对氧化铝孔结构的影响[J].催化学报,1999,20(2):139-144.

[11] Simon C ,Bredesen R ,Grøndal H ,et al. Synthesis and characterization of Al2O3catalyst carriers by sol-gel[J]. Journal of Materials Science,1995,30(21):5554-5560.

[12] Rajan Bosco,Kamath B V,Rao K V,et al.Alumina through sol-gel route :Influence of preparation parameters[J]. Studies in Surface Science and Catalysis,1998,113:591-598.

[13] Parera J M ,Hillar S A ,Vincenzini J C,et al.Acid strength of the active sites on silica-alumina catalyst for cracking of cumene ,dehydration of methanol and methylation of methylaniline studied by the poisoning technique[J].Journal of Catalysis,1971,21(1):70-77.

[14] 杨玉旺,戴清,许岩,等. 老化条件对氢氧化铝性质的影响[J]. 无机盐工业,2010,42(11):43-45.

[15] 解峰,黎汉生,赵学良,等. 甲醇在活性Al2O3催化剂表面的吸附与脱水反应[J]. 催化学报,2004,25(5):403-408.

[16] Kohki Ebitani,Tsunehiro Tanaka,Hideshi Hattori.X-ray absorption spectroscopic study of platinum supported on sulfate ion-treated zirconium oxide[J].Applied Catalysis A,1993,102(2):79-92.