我国化学工业中清洁生产技术的研究进展

2013-08-02陈和平包存宽

陈和平,包存宽

(1 同济大学环境科学与工程学院 上海 200092;2 中国石化上海石油化工研究院,上海 201208;3 复旦大学环境科学与工程系,上海 200433)

工业的发展,一方面给人类提供了丰富的物质产品,推动社会快速发展;另一方面由于消耗了大量资源,产生了大量的污染,对环境和资源造成了极大的压力,给人类的生存和发展造成了危害。为了改变工业污染的现状,世界各国开始采用各种措施减少工业污染、降低污染产生的危害。随着社会的发展和人们环境意识的提高,工业污染防治逐步从过去末端治理方式向清洁生产方式转变。清洁生产的思想起源于20 世纪60年代末和70年代初,由于工业经济快速发展,忽视对工业污染的防治,致使环境污染问题日益严重,公害事件不断发生,对人们的身心健康造成极大危害,各国政府采取了相应的环保措施和对策,以控制和改善环境污染问题。工业化国家靠末端治理,但要从根本上解决工业污染问题,必须以预防为主,将污染消除在生产过程之中[1]。20 世纪70年代末以来,不少发达国家的政府和企业都纷纷研究开发和采用少废无废的生产技术,开辟污染预防的新途径,把推行清洁生产作为经济和环境协调发展的一项战略性措施。从清洁生产的角度来看,要实现清洁生产,一方面要减少资源的消耗,另一方面要减少废物的产生,即要尽可能将原料转化为产品。而要做到这一点,就需要采用各种技术将反应物尽可能转化为产品。在化学工业中,以化工、炼油、石化、造纸等过程工业污染最严重,为此,本文作者对我国化学工业中的各种清洁生产技术进行综述,以期对从事化学工业的研究者有所帮助。

1 我国化学工业清洁生产研究概况

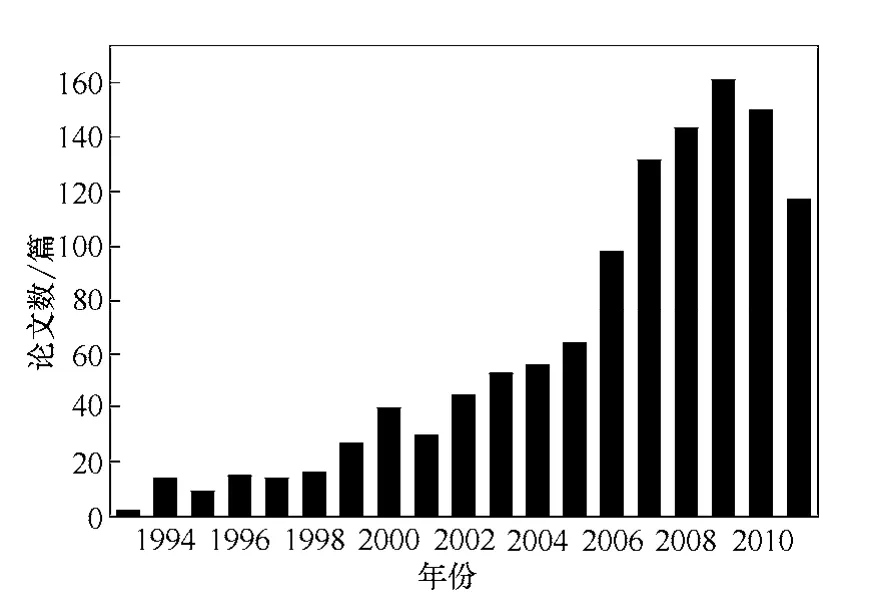

本文作者以中国知网为文献来源,以“清洁生产”和“化工”为关键词,查阅了2011年12月31 日之前的文献,共有1222 篇,文献数量随时间的变化见图1。

图1 文献数量随时间的变化

从图1 可以看出,中国知网中收录的有关化工清洁生产的文献最早出现在1993年,数量非常少,随后逐年增加,在2009年最多,后来又有所减少。国际上关于清洁生产的概念早在1976年就已提出,但中国知网中关于清洁生产的文献出现在1993年,可见我国在清洁生产方面的意识和研究与发达工业 化国家相比还比较滞后。有关清洁生产研究报道的文献之所以会出现先增加后减少的趋势,与人们对清洁生产的认识有关。随着工业的发展,人们深受工业污染的困扰,当清洁生产的概念和思想引入我国后,人们对其有一个逐渐接受和认可的过程,从而会投入大量的人力物力进行研究,所以文献会逐年增多,而一旦人们对清洁生产具有比较深刻的认识后,发现清洁生产并不能完全解决环境污染时,人们对清洁生产的研究会逐渐变得理性,所以对其研究也会比较谨慎,因此有关化工中的清洁生产的文献会有所减少。

从文献来源来看,期刊论文占65.7%,报纸报道14.2%,硕士论文12.5%,博士论文2.2%,会议论文5.4%。数据表明,期刊论文最多,硕士学位论文和报纸文献次之,会议论文较少,博士论文最少。可以看出,就清洁生产某一方后面的研究较多,但系统研究较少。不过从新闻报道来看,各大媒体对清洁生产还是比较关注的。

从基金论文来看,基金论文共84 篇,占总论文数的6.9%。而在基金论文中,国家自然科学基金论文占基金论文的39.3%,国家高技术研究发展计划(国家863 计划)基金论文占基金论文的21.4%,国家科技支撑计划基金论文占基金论文的13.1%,国家重点基础研究发展计划(国家973 计划)基金论文占基金论文的7.1%,其它省市各类基金论文占总的基金论文的19.0%。总的来看,各个层面对清洁生产研究方面的投入并不多。从论文的基金类型和数量来看,国家层面在清洁生产方面投入的力度比较大,而省级层面相对比较小。

从论文的关键词(除“清洁生产”和“化工”外)来看,出现次数较多的是循环经济、生态工业园、节能减排、绿色化学和产业链以及清洁生产的评价和审核等。可见在化学工业清洁生产研究中,上述研究相对比较多。

另外,从研究机构来看,在清洁生产方面研究比较多的有华东理工大学、昆明理工大学、天津大学、北京化工大学和浙江大学等。

2 我国化学工业中的清洁生产技术

化学工业中的生产过程简单概括就是原料和能源的输入与产品和废物的输出。要实现清洁生产,需要在目标产品质量和产量得到保证的前提下,通过化学工程与工艺的优化设计,减少原料和能量的消耗以及副产物和废物的产生。化学工业中的清洁生产技术主要集中在以下几方面:一是尽可能减少原料的消耗,节约资源;二是提高反应的选择性,尽可能减少副产品和废物的产生;三是节约能量,并尽可能采用清洁能源。根据文献调研情况,对我国化学工业中的清洁生产技术进行综述。

2.1 过程模拟技术

在化学工业中,原料通过化学反应变为产品的过程是一个系统过程,如果能够将全流程进行优化组合,则可以达到节约能量和原料、尽可能多地生产目标产品的目的。过程模拟技术可以通过过程建模与优化控制技术相结合进行生产流程优化,因此成为国内外研究的热点和实现清洁生产的重要技术之一。

近年来,间歇和半间歇生产方式因其生产的灵活性而具有良好的市场适应性,从而逐渐成为某些企业生存的关键,然而国内大部分间歇生产过程的自动化水平低,能耗物耗高,为提高市场竞争力,节约能耗物耗,通过建模优化间歇生产过程操作非常必要。蔺淑倩[2]针对间歇生产过程的温度优化控制,提出了一种面向过程数据的操作轨迹计算方法,从连续时变输入的角度研究了间歇反应过程的建模技术,在过程神经网络理论的基础上提出了一种基于时间函数模型的最优操作轨线自动计算方法,采用傅里叶正交基函数对连续时变输入作预处理,进而利用过程神经元网络独特的时间聚合算子,成功地建立了制备橡胶硫化促进剂间歇过程的操作变量与产品质量之间的关系模型,得到了理想转化率要求下的最优温度控制曲线。

王连山[3]将流程模拟技术应用于连续重整装置,对重整过程进行了分析与优化,并开发了连续重整装置模拟平台软件。根据集总理论和连续重整的反应机理,基于工业连续重整装置,提出了一个包含38 个集总组分、86 个反应的重整反应动力学模型,建立了相应的反应网络。在所建立的38 集总重整动力学模型基础上,构建了连续重整装置的流程模拟框架。根据模拟结果对操作参数进行了优化,可提高芳烃收率。

肖睿等[4]针对热化学过程中普遍存在能源利用效率低、环境污染严重等问题,研发出“数值试验和关键点试验相结合”的反应器结构优化和工艺过程优化的创新性科学理论和关键技术,并应用于大型乙烯裂解,催化裂化,煤、油、生物质燃烧等热化学过程优化的工程实践,可以增加高价值产品收率、降低能耗、减少污染。

邢建良等[5]综合应用化工过程建模技术、计算机应用技术、智能信息处理技术及最优化技术等进行粗对苯二甲酸加氢精制(PTA)反应过程操作条件优化,在保证产品质量合格的同时,降低能耗和物耗,提高国内PTA 产品质量和价格竞争力。赵扬[6]将过程模拟技术应用于烧碱企业,采用灵敏度分析和非线性最优化等方法分析烧碱生产中物耗、能耗和污染物排放等,提出相应的节能减排方案,从而实现减排。

在众多的过程模拟技术中,Aspen Tech 公司流程模拟软件作用非常强大。中国石化集团公司自2000年批量引进Aspen Tech 公司流程模拟软件并推广应用,在实现生产装置的节能降耗、效益提升、潜力深挖等方面发挥了重要作用[7]。中国石化集团公司共有30 多套聚丙烯生产装置,可生产多种聚丙烯产品。将Aspen Pech 公司流程模拟软件应用于聚丙烯聚合过程模拟,研究反应动力学机理,指导聚丙烯装置操作的优化,可实现装置节能降耗和挖潜增效的目的[8]。济南炼化公司将流程模拟技术用于Spheripol 工艺的聚丙烯装置流程模拟,同时优化丙烯回收单元操作,既取得了显著的经济效益,又达到了减排目的[9]。荆门石化公司运用Aspen Plus 流程模拟软件建立聚丙烯装置聚合与分离部分稳态流程模拟模型、优化装置操作条件,既能提高加工负荷,又能降低装置能耗[10]。

除了将流程模拟技术应用于聚丙烯装置流程模拟外,中国石化集团公司还将模拟技术应用到其炼油生产装置。如镇海炼化公司采用Aspen Plus 流程模拟软件对常减压装置和柴油加氢装置分馏部分进行模拟研究[11-12],通过优化操作,提高了产品收率。济南石化公司采用Aspen Plus 流程模拟软件对催化裂化装置进行模拟研究,降低水耗能耗,提高企业的经济效益和市场竞争力[13]。石家庄炼化公司采用Aspen Plus 流程模拟软件建立石家庄炼化Ⅰ套催化装置除“反-再”部分外的流程模拟稳态模型。通过模拟工艺过程计算和灵敏度分析,确定较佳的操作条件以指导生产调整操作参数,在满足产品质量的条件下,实现了节能降耗[14]。湛江东兴石化公司采用Aspen Plus 软件对柴油加氢改质装置进行流程模拟,实施流程模拟优化操作后,全年实现创效825.1万元[15],此外,该企业还运用Aspen Plus 软件对气体分馏装置进行模拟研究,利用模型和软件的灵敏度分析等功能对脱丙烷塔、脱乙烷塔、精丙烯塔进行模拟,指导装置生产,实现了增效和节能[16]。荆门石化对气体分馏装置进行模拟,并对脱丙烷塔、脱乙烷塔、丙烯塔等进行灵敏度分析,研究各塔压力、热负荷、回流比等参数间的相互关系,并对装置操作进行优化调整,全年共创节能效益630 万 元[17]。青岛炼油化工有限责任公司利用Aspen Plus软件对柴油加氢装置和航煤加氢装置进行装置分馏系统流程模拟,通过降低柴油加氢分馏塔顶部压力及调整航煤加氢分馏塔顶部操作温度等优化手段,减少了柴油加氢装置燃料气消耗量,降低航煤与石脑油组分的重叠度,提高石脑油收率,增产石脑油,增加装置效益[18]。

在利用过程模拟技术进行化工过程优化时,除了需要具有很强的过程建模技术、计算机应用技术、智能信息处理技术等外,还需要具有先进的检测技术和仪器仪表技术作为支撑。

2.2 过程集成技术

要使化工过程的能耗物耗和环境污染最小,就必须把整个反应系统集成起来作为一个有机整体进行优化。过去系统综合只考虑物料流的流程,后来根据节能要求及减少污染的要求,把物料流、能量流和信息流进行综合集成,从而得到理想的化工流程,获得更高的产率和更少的废物,因而过程集成技术成为化工系统工程的研究热点[19-20]。经过努力,人们开发出不同的过程集成技术[21-22],如反应和分离单元过程集成技术、优化的用热网络技术等,大幅度提高了反应转化率和选择性,减少了副产物和废物生成,达到节能降耗和清洁生产的可持续发展目标。

过程集成技术可以解决化学反应受限于化学平衡的问题。在有些化工生产中,由于化学平衡的限制,导致经济环境成本较高,而采用反应精馏、反应吸收和反应萃取等集成技术则可以解决化学反应平衡限制的问题。以生产生物柴油为例[23],将反应和分离集中在一个反应单元,既克服了化学反应平衡限制的问题,节省操作费用,还可以通过采用非均相催化剂解决采用传统均相催化剂中出现的问题,此外,还能提高原料和反应体积的有效利用率、反应的转化率和选择性,并能降低能耗。

过程集成技术可以节约大量的能量。如在化工生产中采用内部热精馏柱集成技术可以节约大量的能量。有研究表明,采用热精馏柱集成技术分离烃类混合,可以节约60%以上的能量[24]。

过程集成技术可以降低温室气体排放,提高总能量的利用效率。传统的整体煤气化联合装置(IGCC)没有碳捕捉单元,合成气纯化脱硫后,直接输送到联合循环燃气涡轮机发电。为了减少温室气体排放,人们对传统的IGCC 进行改造,设计碳捕集装置,也就是在合成气催化转化使氢气最大化后,将碳以二氧化碳的形式浓缩,然后用一个预燃烧装置捕获。捕获二氧化碳后,将富氢合成气送到变压吸附单元纯化后输送给客户或直接送到联合循环燃气涡轮机发电。通过集成,可以大大提高总能量的利用效率。除了上述集成技术外,还有热和发电集成、空气分离和空气涡轮压缩机集成等技 术[25]。罗祎青等[26]将内部能量集成精馏技术应用于乙烯生产过程,并利用流程模拟软件对内部能量集成精馏塔和开式热泵精馏流程进行模拟,得到优化的操作条件,与一般的乙烯精馏塔开式热泵流程相比,具有明显的节能效果。范经涛[27]对精馏过程用能进行系统分析,提出了在精馏设计中采用过程集成技术的工作程序,并利用过程集成技术原理和Aspen Plus 模拟计算软件,构造 CGCC 曲线的方法,通过实例分析,发现应用过程集成技术可使精馏过程能量的利用更合理。

2.3 清洁的生产工艺

在化工生产中,采取新工艺,不但可提高生产效率,而且可以解决废水处理问题。如利用浆料催化精馏工艺代替常规催化精馏工艺,催化剂与液相形成浆料在塔内流动,循环使用,因而不需要停车更换催化剂,且不需要固液分离,催化剂效率更高且更易于工业化[28]。在生产混凝土超塑化剂聚磺化萘甲醛的过程中,水污染严重,而且在半固体的滤饼中含有大量的最终产品,为了降低污染,减少浪费,生产企业采取了一系列措施,包括:过滤过程中滞留水的回用,反应器洗涤水的循环利用,高压泵采用闭环冷却系统,控制原料、产品和水的跑冒滴漏,充分利用固体废物中的最终产品等。经过工艺路线改进,实现了清洁生产,提高了经济效益[29]。

2.4 清洁的反应体系

反应体系对反应十分重要,以超临界CO2、近临界水、高温液态水和离子液体等作为清洁生产的反应体系,可以获得良好的反应效果。徐明仙等[30]在超临界CO2中进行水杨酸合成,CO2既作为溶剂,又作为反应物,成为合成水杨酸的绿色原料。朱宪等[31]利用临界水作为反应介质,提取黄姜中的薯蓣皂苷,发现其可以克服传统水解法需要加碱中和、水消耗大和环境污染严重等缺点。张辉等[32]利用超临界水氧化法与非色散红外法相结合测水质中有机碳含量,发现其反应快,氧化彻底,检测结果准确。Lv 等[33]利用高温液态水的特性水解生物质资源生产化工原料,如木糖水解等,具有较好的效果。

离子液体作为一类新型绿色反应介质,不仅可替代传统有机溶剂或酸碱用作化工反应和分离的新介质,而且具有作为新型磁性材料、纳微结构功能材料、润滑材料、航空航天推进剂等的潜力[34]。磁性功能化离子液体具有液程宽、蒸气压低、溶解能力强等特性[35],在有机合成中可作为溶剂兼催化剂和模板剂,具有产物易分离、可回收重复使用等 优点。

2.5 超常规反应技术

由于人们对物质状态和反应过程的认识有限,对物质的利用主要基于其正常状态下的物性。随着人们对各种物质处于不同极限状态的特性的研究,化学反应过程在极限状态下的特性受到化工界的广泛关注,于是各种超常规状态的技术不断涌现,如超临界流体技术、超重力技术等。

2.5.1 超临界流体技术

超临界流体指的是处于临界点以上温度和压力区域下的流体,在临界点附近会出现物性急剧变化的现象。利用流体超临界状态特性的技术称为超临界流体技术,如超临界法制备微粒技术和超临界流体萃取技术等。

利用超临界法制备微粒技术有超临界溶液快速膨胀法、超临界辅助雾化法和超临界反溶剂法等。采用超临界法制备微粒,与常规的机械加工法、重结晶法、冷冻干燥法和喷雾干燥法相比,制备的微粒粒径较小,粒径分布均匀,而且解决了有机溶剂残留等问题,具有绿色环保的特点[36]。

超临界技术是未来大规模制生物燃料的理想方法,特别是用于废油和脂肪制取生物柴油。与传统的生物燃料生产方法相比,超临界流体技术具有反应快、生产率高、易于连续操作、而且不需要催化剂等优势,但操作压力和温度高,材料成本高,难以推广应用[37]。

超临界流体萃取技术是利用处于临界压力和临界温度以上的流体所具有的超常规的溶解能力而发展起来的化工分离技术。与其它分离技术相比,超临界流体萃取技术具有适用性广、效率高、所得产品无毒无残留等优点,是一种典型的绿色化工分离技术。超临界流体萃取技术在处理常规法难以处理的废水中的有机物和高分子材料等方面具有显著的优越性,在污染治理方面可以发挥重要作用[38]。

2.5.2 超重力技术

在超重力环境下的物理和化学变化过程的应用技术叫超重力技术。与传统塔器相比,在超重力环境下,微观混合和传质过程得到高度强化,因此超重力技术的研究和应用得到了广泛的关注[39]。超重力技术在分离方面的工业应用比较广泛,如超重力脱氧技术、超重力脱硫技术和超重力脱挥技术 等[40]。超重力技术在反应中的应用也比较多,如纳米材料的制备以及在精馏分离和快速反应过程中的应用等[41]。浙江工业大学研发的折流式超重力场旋转床已实现工业应用,与传统的塔器设备相比,该设备高度降低1~2 个数量级,可节省场地和材料[42]。

2.5.3 其它超常状态技术

除超临界流体技术和超重力技术外,还有其它极限技术,如超高温技术、超高压技术、超真空技术、超低温技术等。随着高科技的迅速发展,这超些常规技术在化工领域的研究和应用将越来 越多[43]。

2.6 催化技术

催化技术是化学工业实现清洁生产的主要方法。在有机化工中,为了得到尽可能多的目标产品,减少副产品和废物,除了采用合适的工艺设备和工艺线路外,非常重要的是采用高效环保的催化剂,如利用酶催化剂、手性催化剂和仿生催化剂等。

酶是一种高效催化剂,催化选择性极高,无副反应,便于过程控制和产品分离。科学家们研究发现2-羟基异丁酰-CoA 的酶可以将直链C4化合物转化成支链,作为甲基丙烯酸甲酯前体,这意味着在常规的化学路线基础上有可能会延伸出一条新型的生化法工艺路线[44]。人们在利用酶催化剂时,也在探索研究模拟酶催化剂,如将分子印迹法应用于聚合物模拟酶催化剂的设计合成中,制备的模拟酶催化剂具有抗恶劣环境、高稳定、长寿命等特点[45]。在天然酶催化剂和人造催化剂之间有许多相似的地方,如果能将固体催化剂坚固耐用、容易与产品分离、耐高温等特点与酶催化剂活性高、变构效应好、选择性控制精度高的特点结合,合成兼具固体催化剂和酶催化剂两者优点于一体的催化剂,则化学反应中的清洁生产又将有进一步的突破[46]。

在化学工业中,特别是精细化工中,除了催化剂化学选择性外,催化剂区位选择性、立体选择性和对映体选择性具有非常重要的作用[47],如不对称加氢反应催化剂。目前,不对称加氢多相手性催化剂主要有固定化的均相手性催化剂、手性小分子修饰的多相催化剂和以天然高分子为手性源制备的多相催化剂等[48]。

生物界有许多高效催化反应,人们可以根据生物界的反应特点研制仿生催化剂,提高催化效率。叶长英等[49]根据生物表面具有多层次微米和纳米复合结构,以便最大限度地捕获光子进行光合作用的特点,采用模板-超声-水热法制备仿生界面结构的二氧化钛催化剂微球,应用于苯酚光催化降解,发现其具有良好的催化能力,而且在实际工程应用中易沉降分离,有利于光催化技术在实际工业废水处理中的应用。

2.7 化工设备技术

随着化工工艺的进步和发展以及环保要求的不断提高,化工设备技术也不断发展和完善。目前,化工设备逐渐专业化、系列化,并朝着大型化、微型化和智能化方向发展。

化工设备向大型化、精密化、一体化、成套化和采用先进控制技术方向发展[50]。其中换热器趋向大型化,并向低温差和低压力损失的方向发展,压缩机向超高压方向发展,化工流程泵向超低温方向发展等。

与设备大型化发展相反,化工设备的另一个发展方向是朝着小型化和微型化方向发展。微反应器技术是把化学反应控制在尽量微小的空间内,化学反应空间的数量级一般为微米甚至纳米,化学反应速率快,转化率和收率高,并能解决强腐蚀、易爆、高能耗、高溶剂消耗和高污染排放等问题,具有清洁生产工艺的特点,在化学合成、化学动力学研究和工艺开发等领域具有广阔的应用前景[51]。目前已有微反应器用于工业化生产,产量可达几十吨到几千吨[52]。

随着信息化与工业化不断融合,化工生产系统逐渐智能化。化工设备的智能化包括两个方面:一是设备控制的智能化;二是设备设计的智能化[53]。设备智能化是提高产品质量、产量,提高能源利用率以及满足环境要求的重要方向。

2.8 清洁能源

现在化学工业的供能主要来自石油和煤炭,这两种能源在消耗过程中都会产生大量的污染,而且石油和煤炭在开采过程中也会对环境造成破坏。面对国际国内节能减排的重压,使用清洁能源是发展的必然趋势。为了降低对环境造成的污染,人们努力开发清洁的能源技术,包括利用太阳能、风能、地热等。但开发和利用这些清洁能源技术并不一定清洁[54],因为尽管清洁能源利用时对环境无污染或少污染,但从整个生命周期来看,清洁能源的开发和使用实际上需要从其它环节获取资源或者将污染转移到其环节。

生物燃料是一种比较清洁的燃料,是柴油发动机等的理想替代燃料。目前先进的生物质燃料生产技术有超临界流体技术,包括采用酯交换反应利用植物油生产生物柴油、通过生物质气化和生物质液化制取生物油。但目前生物燃料生产的成本比较高,难以推广应用[37]。

目前,国内外有关清洁能源的研究热点除了核能、太阳能、水能、风能和生物质能外,还有常规天然气和非常规天然气。天然气是一种清洁能源,但随着常规天然气资源的逐渐减少,开发难度不断加大,以页岩气、煤层气为主的非常规天然气将成为研究和开发的热点[55]。我国第一部《页岩气发展规划(2011—2015)》提出,到2015年,页岩气将初步实现规模化生产,产量将达到65 亿立方米/年,到2020年,产量最高达到1000 亿立方米。虽然页岩气等非常规天然气开发已是大势所趋,但伴随着开发的热潮,开采技术制约、开采过程中的环境污染和破坏、初期投入大、开发成本高、回报周期长等方面仍面临争议。但毋庸置疑,随着技术进步和能源安全问题的日益凸显,非常规天然气在未来化工领域中的应用还是非常有前景的。

尽管关于清洁能源的开发与利用的研究很多,但在化工领域中利用清洁能源取代化石能源的还极其有限,有关取代技术需要进一步研究。为推进燃煤工业锅炉清洁燃料替代,加强工业锅炉的节能减排,上海市为天然气优化替代燃煤提出菜单式的技术指导以及余热深度利用技术,开发生物质气化气部分替代燃煤的混烧技术,为清洁能源替代专项工作提供支撑[56]。刘超等[57]尝试利用清洁的可再生能源代替化石能源为冶金生产提供能量支持,提出“风光互补非碳冶金”,以减少碳排放。通过研究,解决清洁能源利用技术与钢铁冶金技术相融问题,最终确立的系统单元之间,基本满足了能量的协调匹配,能够获得1600 ℃以上的冶炼高温。这种钢铁冶炼中的“风光互补”思路为化工企业中利用清洁能源代替化石能源提供了借鉴作用。

3 研究热点

从上述文献综述及其分析可以看出,化学工业中清洁技术的研究热点主要有以下几方面。

(1)信息技术与化工技术结合,化学工程与工艺技术不断优化升级。特别是随着计算机技术和信息化的发展,辅助设计、辅助制造、辅助工程等数字化设计工具在化工企业中的广泛应用,有利于化工生产工艺流程优化和自动化及创新,特别是化工过程集成技术的应用,使化工生产的原料、水耗、能耗更加合理,能降低企业资源消耗和工业污染物排放,实现清洁生产。

(2)制造技术和化工技术相结合,化工设备 制造技术不断升级。随着制造技术的不断发展,化学工业的设备制造技术不断升级换代,化学工业中的装置向大型化、微型化、集成化和智能化等方向发展,有利于节能减排、提高生产效率。

(3)开发环保高效的催化技术,提高选择性和收率,减少副产物和废物,节约资源,减少环境污染。

(4)开发特殊状态的反应体系和超常规状态的反应技术。突破常规,研究和利用物质特殊状态下的物化性能和特殊环境中的物理和化学变化过程,提高反应效率,节约资源。

(5)新能源的研究是热点,但由于许多新能 源的开发和应用研究还处于初期阶段,新能源如何在化工企业中应用的研究并不多。在未来,新能源,包括生物质能和页岩气、煤层气等非常规能源在化学工业中如何利用将成为研究热点。

4 展 望

为了节约资源,减少污染,促进可持续发展,我国在化工清洁生产技术的研究与应用方面做了大量的工作,并取得了显著的经济效益与环境效益。但化工生产中的过程模拟与过程集成技术、清洁生产工艺与清洁反应体系技术、催化技术与超常规技术、化工设备技术与清洁能源开发利用技术的发展与应用不是孤立的,其对化工生产“清洁化”程度除了取决于我国化工技术发展外,还与我国的信息技术、计算机技术、仪器仪表技术、检测技术、智能信息处理技术和制造装备技术的发展息息相关。未来化工清洁生产技术将是一门多学科交叉与融合发展的技术,将进一步向化工技术与信息技术相结合、制造技术和化工技术相结合、催化技术与化工工艺技术相结合的方向发展。

但目前化工清洁生产技术的开发与应用主要基于某种工艺或某个产品或某个企业,这些技术的应用在特定的空间范围和时间尺度内可能是节能环保的,但从化工生产的生命周期来看,并不“清洁”。因此,如果要更好地节约资源和能源,减少污染,将废物资源化,则需要从生命周期的角度去探讨所谓“清洁生产技术”是否真正“清洁”,并在清洁生产的基础上发展循环经济。除了发展企业内部的循环经济外,还需在企业之间甚至在社会层面发展循环经济,这样才可能使化工生产“清洁”。

[1] 杨再鹏. 清洁生产理论与实践[M]. 北京:中国标准出版社,2008:1-41.

[2] 蔺淑倩. 间歇反应的最优温度控制[D]. 北京:北京化工大学,2010.

[3] 王连山. 连续重整装置流程模拟技术与应用[D]. 杭州:浙江大学,2012.

[4] 肖睿,钟文琪,金保升,等. 稠密多相流及与热化学反应耦合的大型工业装置优化技术[DB/OL]. (2010)[2012-09-14]http:// dbpub.cnki.net/Grid2008/Dbpub/Detail.aspx?DBName=SNAD& FileName=SNAD000001376503&QueryID=1&CurRec=1.

[5] 邢建良,乔一新,钟伟民. 粗对苯二甲酸加氢精制反应过程的流程模拟[J]. 杭州电子科技大学学报,2010,30(4):5-59.

[6] 赵扬. 化工过程模拟在清洁生产中的应用[J]. 环境与可持续发展,2007(6):1-4.

[7] 贾鹏林. 中国石化流程模拟技术应用现状综述[J]. 中外能源,2011(s1):1-4.

[8] 于百双. 聚丙烯聚合反应机理研究与流程模拟[J]. 中外能源,2012(3):82-87.

[9] 杨玉东. 流程模拟技术在济南炼化聚丙烯装置上的应用[J]. 中外能源,2011(s1):84-89.

[10] 梁永刚. 流程模拟技术在荆门聚丙烯装置上的应用[J]. 中外能源,2011(s1):90-93.

[11] 叶显孟. 流程模拟技术在镇海炼化2 号常减压装置上的应用[J]. 中外能源,2011(s1):21-25.

[12] 叶立峰. 镇海炼化4 号柴油加氢装置流程模拟应用[J]. 中外能源,2011(s1):52-54.

[13] 侯和乾,王卫. 济南石化1 号催化裂化装置流程模拟应用[J]. 中外能源,2011(s1):26-28.

[14] 刘科文,康丽丽. 流程模拟技术在石家庄炼化Ⅰ套催化装置上的应用[J]. 中外能源,2011(s1):29-33.

[15] 陈良. 流程模拟技术在湛江东兴柴油加氢装置上的应用[J]. 中外能源,2011(s1):48-51.

[16] 李新航. 湛江东兴气体分馏装置流程模拟应用[J]. 中外能源,2011(s1):69-73.

[17] 徐福滨,张晓辉. 荆门石化气体分馏装置流程模拟技术应用[J]. 中外能源,2011(s1):61-63.

[18] 王军. 应用流程模拟技术优化加氢装置分馏系统[J]. 中外能源,2011(8):91-94.

[19] 杨友麒. 可持续发展时代的过程系统集成[J]. 化工生产与技术,1998(3):8-11,14.

[20] Hannon J,Green A J. Routes to clean production without significant investment[J]. Journal of Cleaner Production,1994,2(2):71-74.

[21] 孙家寿. 清洁生产——化学工业发展的最佳选择[J]. 化学工业与工程技术,1999(3):11-13.

[22] 蔡宁,阎尔平. 石油化工企业换热网络优化的研究[J]. 能源研究与利用,1998(6):3-6.

[23] Kiss A A,Bildea C S. A review of biodiesel production by integrated reactive separation technologies[J]. Journal of Chemical Technology and Biology,2010,87(7):861-879.

[24] Matsuda K,Iwakabe K,Nakaiwa M. Recent advances in internally heat-integrated distillation columns(HIDiC) for sustainable development[J]. Journal of Chemical Engineering of Japan,2012,45(6):363-372.

[25] Cormos C C. Evaluation of energy integration aspects for IGCC-based hydrogen and electricity co-production with carbon capture and storage[J]. International Journal of Hydrogen Energy,2010,35(14):7485-7497.

[26] 罗祎青,宏晓晶,袁希钢. 内部能量集成精馏塔技术应用于乙烯分离流程的节能研究[J]. 计算机与应用化学,2011,28(12):1561-1564.

[27] 范经涛. 过程集成技术在精馏塔用能系统中的应用[J]. 山东科学,2003,16(2):61-65.

[28] 吕世军,张斯赫,杨彩娟,等. 浆料催化精馏合成碳酸二甲酯的模拟研究[J]. 化学反应工程与工艺,2006,22(6):526-531.

[29] Sohair I A,Hesham A H,Enas A T,et al. Application of cleaner production technology in chemical industry:A near zero emission[J]. Journal of Cleaner Production,2007,15(18):1852-1858.

[30] 徐明仙,丁春晓,胡斯翰,等. 超临界中苯酚(钠)合成水杨酸反应动力学[J]. 化学反应工程与工艺,2011,27(5):472-476.

[31] 朱宪,朱宁,王振武,等. 近临界水中薯蓣皂苷的水解反应[J]. 化学反应工程与工艺,2006,22(6):502-506.

[32] 张辉,夏信群,裘越,等. 临界水超氧化法用于水质总碳含量检测[J]. 化学反应工程与工艺,2011,27(5):467-471.

[33] Jing Q,Lv X Y. Kinetics of non-catalyzed decomposition of D-xylose in high temperature liquid water[J]. Chinese Journal of Chemical Engineering,2007,15(5):666-669.

[34] 张锁江,刘晓敏,姚晓倩,等. 离子液体的前沿、进展及应用[J]. 中国科学B 辑:化学,2009,39(10):1134-1144.

[35] 陈彪,隆泉,郑保忠. 磁性离子液体的应用研究[J]. 化学进展,2012,24(2-3):225-233.

[36] 陈畅,詹世平,苗苗. 应用超临界反溶剂技术制备吸入式给药微粒[J]. 高校化学工程学报,2011,25(3):470-474.

[37] Wen D,Jiang H,Zhang K. Progress in natural science supercritical fluids technology for clean biofuel production[J]. Journal of Cleaner Production,2009,19(3):273-284.

[38] 王宝华,李群生,张泽廷,等. 现代化工分离技术在环境保护中 的应用[J]. 化工环保,2003(2):79-82.

[39] 杨克,王会东,陈建峰,等. 超重力法制备纳米铜润滑油添加剂的工艺研究[J]. 石油炼制与化工,2007,38(12):41-44.

[40] 刘有智,刘会雪. 超重力旋转填料床在聚合物脱挥中的应用研究[J]. 太原科技,2007(10):15-16.

[41] 陈建峰,邹海魁,初广文,等. 超重力技术及其工业化应用[J]. 硫磷设计与粉体工程,2012(1):6-10.

[42] 钱伯章. 超重力旋转床成为节能利器[J]. 化工装备技术,2012 (1):9.

[43] 黄仲涛,李雪辉,王乐夫. 21 世纪化工发展趋势[J]. 化工进展,2001,20(4):1-4,11.

[44] 李雅丽. 新型酶催化剂MMA 生产工艺[J]. 化学反应工程与工艺,2009,25(2):103.

[45] 王江干,徐伟. 分子印迹聚合物模拟酶催化剂的设计合成[J]. 化学研究与应用,2004,16(4):449-453.

[46] Fernando C L,Santiago G Q,Keane M A. Clean production of chloroanilines by selective gas phase hydrogenation over supported Ni catalysts[J]. Applied Catalysis A:General,2008,334(1-2):199-206.

[47] Blaser H U,Studer M. The role of catalysis for the clean production of fine chemicals[J]. Applied Catalysis A:General,1999,189(2):191-204.

[48] 吴跃,薛屏. 多相手性催化剂的制备及其对不对称加氢反应的催化作用[J]. 化工进展,2006,25(11):1301-1308.

[49] 叶长英,全学军,蒋丽,等. 仿生界面二氧化钛微球光催化剂的制备及其性能[J]. 化学反应工程与工艺,2011,27(6):515-520.

[50] 王兴翠,范杵兰. 塑料造粒设备朝大型化、精密化、多样化方向发展[J]. 国外塑料,2011,29(8):57-58.

[51] 郑亚锋,赵阳,辛峰. 微反应器研究及展望[J]. 化工进展,2004,23(5):461-468.

[52] 钱伯章. 微反应器开启高效精细化工时代[J]. 化工装备技术,2011(4):61.

[53] 陈俊英,李红伟. 化工行业常用搅拌器研究热点[J]. 现代化工,2011,31(10):12-15.

[54] Raymond M,Helal A,Nina H,et al. Development and deployment of clean electricity technologies in Asia:A multi-scenario analysis using GTEM [[J/OL]]. Energy Economics,2012[2012-09-14].http:// www. sciencedirect. com/science/article/pii/S0140988312001065.

[55] 云箭,钟宁宁,王嘉麟. 低碳背景下促进我国页岩气产业化的对策研究[J]. 西南石油大学学报:自然科学版,2012,34(1):65-70.

[56] 刘惠萍,罗永浩,侯震寰. 工业锅炉清洁燃料替代与系统节能技术研究探索[J]. 上海节能,2012(2):20-21.

[57] 刘超,李士琦,金晓晖,等. “风光互补”清洁能源非碳冶金探索试验[J]. 中国冶金,2012,22(2):36-34.