LOVAT盾构机主液压系统改造

2013-08-01陆豪杰

陆豪杰

(中铁隧道股份有限公司,河南 郑州 450003)

0 引言

伴随着我国地下空间开发利用步伐的不断加快,盾构施工作为隧道、地铁、城市管线、越江和跨海等基础设施建设的一种主要方法,在城市地下空间开发利用中得到了广泛应用,隧道与地下工程建设的高潮已全面来临[1]。盾构机为隧道与地下工程建设的主要机械,由于液压传动系统具有传动平稳、质量轻、体积小、承载能力大、易实现无级调速、能有效防止过载、方便完成复杂的动作等优点[2],在盾构机各功能系统中被广泛采用。目前,盾构机施工、设计、制造技术在国内已经发展得较成熟,但是,针对主液压系统改造的成熟经验尚不多见。本文结合不同类型盾构设备使用与维修实践经验,通过对LOVAT盾构机主液压系统常见故障的发生原因进行分析,得出此类型盾构机主液压系统改造的施工技术措施,包括液压系统油箱设计改造、管路压力损失验算及改造后系统部件的组装调试等,不仅解决了LOVAT盾构机普遍存在的主液压系统

故障的难题,而且可为类似主液压系统改造积累经验。

1 主液压系统工作原理与特点

1.1 主液压系统工作原理

LOVAT盾构机的推进系统、管片拼装系统、螺旋输送机系统、管片运输系统、主控系统及先导系统均采用液压传动方式。其中,螺旋输送机液压系统由1台斜盘式双向变量柱塞泵、热冲洗阀、远程变量比例控制阀和1台斜轴式双向变量柱塞马达组成闭式液压控制系统,通过附带的补油齿轮泵给系统补入凉油以置换系统内的热油,其他各系统的液压系统均为开式液压控制系统。

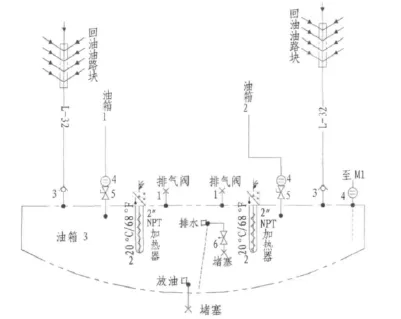

液压油箱为开式油箱,由T1、T2和T3 3个分部液压油箱通过液压管相互连接组成,其工作原理如图1所示。

1.2 液压系统部件布置结构特点

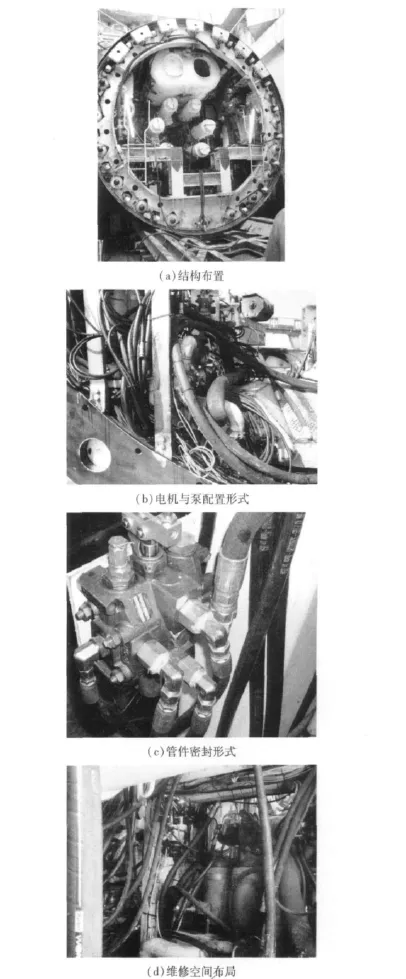

本液压系统部件采用集中布置方式,各部件主要集中在盾体内部。其中,液压油箱由前体面板上左右两侧2个箱体与中体底部1个箱体组成,电机、泵、控制阀组及相应管路集中于中体内部。液压系统部件布局的特点有:1)液压油箱、泵站、阀组及管件等均布置于盾体内部,结构紧凑,如图2(a)所示。2)驱动电机与多联泵相配置,系统配置集中,如图2(b)所示。3)液压管件采用螺纹接头与生料带密封形式连接,如图2(c)所示。4)管件交错布置,系统部件相互干涉,维修空间狭小,如图2(d)所示。

图1 液压油箱工作原理Fig.1 Working principle of hydraulic system of original hydraulic oil tank

2 液压系统常见故障及原因分析

2.1 主油箱油液温度过高

导致液压系统油液温度过高的主要原因有液压系统设计不合理、使用过程中系统压力调定值不恰当及周围环境温度过高等[3]。结合LOVAT盾构机的实际情况,总结液压系统主油箱油液温度过高的主要原因。

2.1.1 周围环境温度过高

由于LOVAT盾构机液压油箱、泵站、阀组等部件均集中于盾体内部,且2个分部液压油箱安装在前体隔板上;因此,机械、电气及液压等部件功率损耗的热量与土仓内渣土热传递至前体隔板上液压油箱的热量致使盾体内部环境温度持续升高,进而导致主油箱散热效果不佳。

2.1.2 换向冲击

该系统各部件在换向时液压冲击很大,尤其表现在液压阀组与管件,且管路布置错综复杂,存在较多、较大弯角;因此,造成较多的能量损失转化为热量,致使油液温度升高。

2.1.3 油液中混入水分或空气

由于油管接头松动或油管破损,致使系统油液中混入水分或空气,因此,油液具有一定的可压缩性,当此类油液经过液压泵变为输送压力油时,引起油液温度升高。

图2 液压部件结构布置图Fig.2 Structural layout of hydraulic components

2.2 液压系统管路频繁爆管且外泄露油严重

引起液压系统管路爆管的主要原因有管路磨损、系统瞬时压力值超限或疲劳损坏等。由于LOVAT盾构机液压系统管路纵横交错布置,且缺少必要的防护措施,在液压冲击或管路共振时引起较大振动,造成管路之间或结构件之间相互摩擦,进而导致管路破损、爆管。除管路破损外,还有其他原因会导致系统液压油泄漏。

2.2.1 液压管接头松动

由于液压冲击、转动时的不平衡力、摩擦阻力以及惯性力的变化等产生的振动,表现为液压泵、液压马达、液压油缸、阀及管件的振动或共振[4]。以上原因引起的液压管接头松动由于系统设计、制造及安装的不合理,使得各部件之间由于空间干涉而无法维修,进而导致液压油的泄漏。

2.2.2 密封效果差

此液压系统液压管接头密封均采用生料带。由于此种密封件材质低劣、物化性不稳定、机械强度低、弹性和耐磨性低,尤其是在系统温度较高时极易软化为絮状物,造成油液泄漏。2.2.3 油液黏度影响

由于液压系统在使用过程中会经常出现液压油进水乳化现象,导致油液黏度降低;同时,随着系统温度的升高,油液黏度会进一步降低,造成液压油泄漏增加。

2.2.4 油箱泄漏

由于位于土仓隔板处的分部液压油箱向土仓侧泄漏油,且无法维修,导致油液大量泄漏。

2.3 液压部件频繁损坏

在使用过程中,螺旋输送机系统的液压泵与马达频繁损坏。综合分析系统设计参数匹配情况,并检查管路实际连接情况,得出以上液压部件损坏的主要原因有:1)油液机械杂质含量超标。2)油液进水乳化现象严重,使得油液黏度下降,油膜的承载能力达不到设备部件要求,造成运动部件间的干摩擦[5]。3)补油泵补充闭式系统冷油置换热油的管路接回油箱,使得系统长时间在超高温下运转,且存在系统供油不足的情况,超高温会导致油液黏度下降,油膜的承载能力及抗剪能力均不符合系统部件要求。4)机械部件润滑不到位。

2.4 系统性能参数与灵敏度达不到设计要求

使用过程中,部分执行元件与阀组的性能参数及灵敏度达不到设计参数要求,尤其表现在推进系统中推进泵、推进缸与铰接缸的控制阀组。

1)推进系统原设计的推进压力为30 MPa,但配置的推进比例放大板没有温度补偿功能,掘进过程中需要较大推力时,随着掘进时间的增加,推进阀组电磁线圈温度逐渐升高,电阻增加,电流降低,无法维持高推力。

2)控制阀组有时动作迟滞,有时不动作,经拆检阀组,发现阀内有大量机械杂质、白色絮状物及油泥,清洗后动作正常。

经分析总结可知,造成以上故障的主要原因是液压系统的污染,而造成液压系统污染的根源是液压系统设计、制造及安装的不合理;因此,该设备液压系统改造势在必行。

3 主液压系统改造

3.1 改造总体原则

重新设计液压系统,将盾体内的泵、电机等部件移到1号拖车左侧;重新制作液压油箱,将其置于1号拖车左侧,增加相应的油箱冷却循环系统;重点做好1号拖车的结构加固,避免拖车机架变形。

3.2 改造技术措施

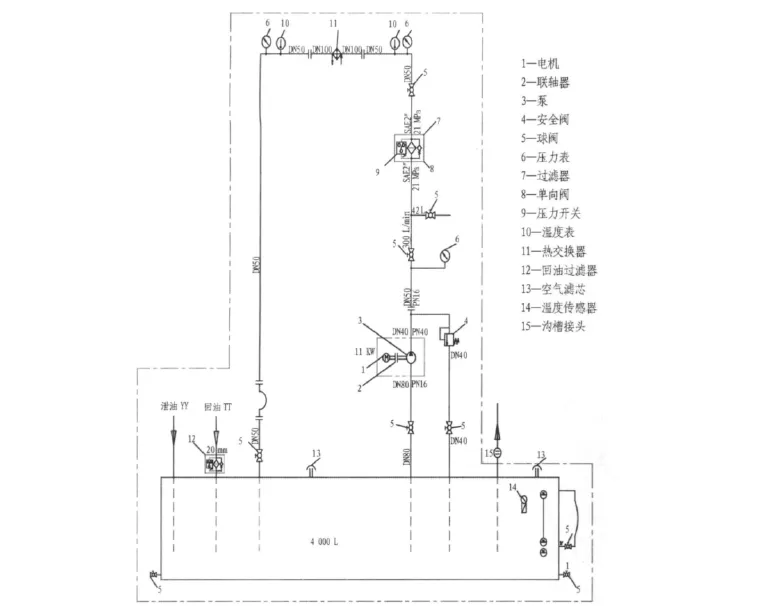

3.2.1 液压油箱制作

将盾体内原有的液压油箱割除,重新制作1台4 000 L液压油箱,含油箱支撑架,增加1套冷却循环过滤系统、油箱附件(含液位控制器、油标尺、温度传感器、温度表、回油过滤器、空气滤清器等)、管接头及软管等,具体工作原理如图3所示。

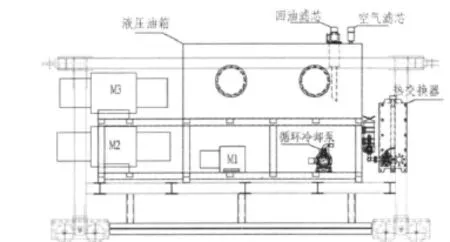

3.2.2 部件空间布置

将原有的液压泵及电机等部件移至1号拖车左侧,同时将新制液压油箱、冷却循环过滤系统及油箱附件等安装至1号拖车处,具体空间结构布置如图4所示。

3.2.3 管路设计制作

对液压管路系统进行重新设计,更换所有的连接件、软管、管接头形式和密封形式,并对所有的管路进行有效防护与固定。

3.3 液压油箱容积验算与管路压力损失验算

3.3.1 液压油箱容积验算

由液压系统图与盾构机工况得知,设备在正常工作情况下所需的实际总供油量 Q = Q总供油-Q管片机=(834-204)L/min=630 L/min。根据液压系统设计要求,中高压系统油箱容积一般为液压泵总流量的5~7倍,则油箱容积V=630×(5~7)=3 150~4 410 L,参照GB 2876—81液压泵站油箱公称容量系列表,选定油箱容积V=4 000 L。因此,新制作的液压油箱容积满足系统设计要求[6]。

3.3.2 管路压力损失验算

液压系统的压力损失有沿程压力损失与局部压力损失2种。由于本液压系统改造后各系统液压管路较原来延长约20 m,为了确定改造后各系统液压泵的性能是否满足系统设计要求,将以推进系统为例进行验算[7]。

图3 新制液压油箱工作原理Fig.3 Working principle of hydraulic system of new hydraulic oil tank

图4 改造后系统部件空间结构布置Fig.4 Structural layout of system components after reforming

本系统需测算的管路均属于圆管形式,根据推进系统液压工作原理可知,液压泵额定流量为Q推进=204 L/min,液压管水力直径d=31.75 mm,泵的额定出口压力 p出口=28.1 MPa,系统最大压力p系统=24.1 MPa,液压油密度取 ρ=900 kg/m3,液压油运动黏度ν=68 mm2/s,泵出口至盾体内阀组处的管路长度l=20 m。

3.3.2.1 计算圆管内介质流速v根据得v=Q出口/A≈4.2 m/s。

式中:泵的容积效率η泵=0.97;Q出口为泵出口流量,m3/s;A为过流面积,m2。

3.3.2.2 计算雷诺数 Re

3.3.2.3 判断液体流态及计算沿程阻力系数λ

由于雷诺数Re<2 320,则圆管内液体流动类型属于层流,沿程阻力系数λ =64/Re=0.032 6。

3.3.2.4 计算管路压力损失

其中,

式中:ρ为介质密度,kg/m3;l为管路长度,m;ζ为局部阻力系数。

得

综上所得,p出口- Δp=28.1-1.64=26.46 MPa>p系统=24.1 MPa,故改造后推进泵的性能满足系统设计要求。同理得出,改造后其他各系统泵的性能也满足系统设计要求。

3.4 组装与调试

原有部件由于经历多次拆装,采用自循环方式进行清洗,其他新增加部件均为新件,采用离线循环方式进行清洗。将清洗后的各液压部件安装到位后,所有管件按液压系统重新设计连接,如图5所示。

图5 改造后液压油箱系统结构布置组装图Fig.5 Structural layout of hydraulic system of hydraulic oil tank after reforming

油箱内加注调试所用的新液压油,认真检查系统管线连接后,开启各系统管路蝶阀与球阀,严格按照调试程序对各系统分别进行调试。调试过程中,随时观察并记录各系统液压部件的压力、速度、振动、噪声及温升等,同时对系统各关键部位提取到的油样进行检验检测,确保系统油液清洁度值在系统各部件允许的标准范围内。

盾构机空载调试时,各液压系统运行平稳,压力、振动及噪声等无异常现象,且各系统运转性能参数符合系统设计参数要求。

4 结论与讨论

通过对LOVAT盾构机主液压系统常见故障的发生原因进行分析,并对液压系统进行设计改造,不仅解决了LOVAT盾构机液压油泄露、系统部件频繁损坏及主液压油箱温度过高的问题,而且系统部件位置布局改造后增大了盾体内部的维修空间,方便了施工过程中的日常设备巡检与维修。

盾构机在设计、制造及安装过程中不仅要体现集成化与现代化的理念,更应结合施工实践经验,在设计、制造及安装过程中坚持安全、可靠及人性化的原则,既要保证设备安全、可靠地运行,又要方便施工人员的使用、巡检与维修。

纵观国内地下工程施工市场,目前国内所有的盾构机设备数量相对工程建设市场需求已经饱和,同时随着即有设备的老化,盾构机主要系统的国产化改造已经成为一种发展趋势,为盾构施工技术人员指明了学术研究方向,为盾构施工企业提供了新的业务拓展平台。

[1]王梦恕.中国铁路、隧道与地下空间发展概况[J].隧道建设,2010,30(4):357-364.(WANG Mengshu.An overview of development of railway,tunnels and underground works in China[J].Tunnel Construction,2010,30(4):357-364.(in Chinese))

[2]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[3]李金明,苗晓婷.液压系统常见故障分析及排除方法[J].试验技术与试验机,2006(1):72-74.(LⅠJinming,MⅠAO Xiaoting.Analysis and eliminating methods of familiar faults in hydraulic system[J].Test Technology and Testing Machine,2006(1):72-74.(in Chinese))

[4]黄志坚.液压故障速排方法、实例与技巧[M].北京:化学工业出版社,2009.

[5]刘永健,胡培军.液压故障诊断分析[M].北京:人民交通出版社,1998.

[6]成大先.机械设计手册液压传动与控制[M].5版.北京:化学工业出版社,2008.

[7]张利平.液压传动系统及设计[M].北京:化学工业出版社,2005.