盾构刀盘变形修复技术及理念

2013-08-01李洪波

李洪波

(中铁二十局集团有限公司,陕西 西安 710016)

0 引言

近年来,随着国家基础建设的大力发展,盾构法施工以其巨大的优势迅猛发展,被广泛采用。一般情况下,盾构最前端的刀盘在岩层中工作时主要受到正面均布力和环向力矩作用,刀盘的设计可满足在额定推力下工作的强度和抗变形能力要求,但如果地下环境恶劣,岩层复杂,在特殊情况下当刀盘受到正面局部力作用时,将产生较大轴向力矩,若施工参数调整不当,刀盘出现扭曲变形也偶有发生。

目前同行在盾构刀盘变形维修方面做了一些分析与探讨。文献[1-3]对盾构刀盘在施工的不同阶段如何进行必要的维修养护和常规故障排除等进行了研究。文献[4-5]对应用人工挖孔或洞内加固等措施创造条件进行洞内修复做了探讨。文献[6-8]对盾构始发前或到达以后根据刀盘损坏的不同情况做了修复技术的尝试,取得了一定的成果。这些修复技术一般是对正常磨损和刀盘表面耐磨焊的处理,涉及刀盘结构或者较大面积变形维修的也都是盾构到达后的地面或井内维修。本文以珠三角城际轨道盾构施工中刀盘非正常变形的仓内修复为例,探讨在不具备系统修复的安全空间和作业条件情况下的仓内应急维修技术及理念,希望能为同行提供些借鉴。

1 背景概述

1.1 工程概况

广东珠三角城际轨道交通东莞至惠州段工程目前在建,设计时速200 km/h。其中松山湖北至大朗区间采用土压平衡盾构法施工,隧道双线全长8 800 m,隧洞开挖直径8.83 m,穿过地层主要为全、强、弱风化混合片麻岩,上软下硬,地下水较丰富,线路最大纵坡24‰,隧道覆土15~42 m,穿越整个大朗镇区,地面房屋密集,且多为老龄浅基。

1.2 刀盘结构

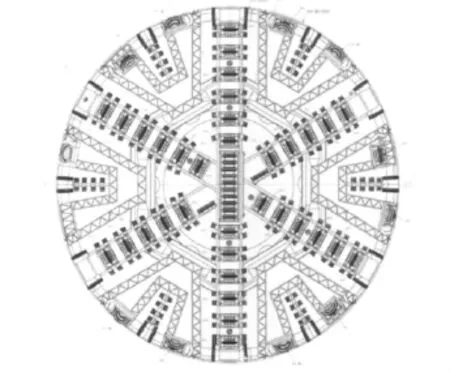

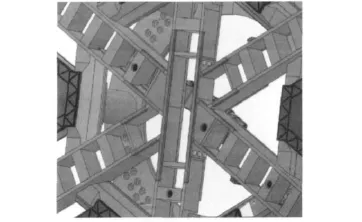

本工程盾构刀盘采用辐板式,6大辐条+6小辐条+6面板。新刀最大开挖直径8 860 mm,刀盘开口率31.5%,配置54把盘形滚刀,其中,中心区双刃滚刀10把,辐条区单刃滚刀34把,周边滚刀6把,半径补偿滚刀4把,刀间距91~100 mm;另配置双层刮刀188把,周边刮刀24把[9]。滚刀距刀盘面距离140 mm,距刮刀距离45 mm;滚刀采用背装式换刀方式,刀盘总质量为110 t。其结构形式见图1。

图1 刀盘结构图Fig.1 Structure of cutterhead

1.3 事件经过及刀盘损坏情况

1)施工情况。盾构在始发掘进68环后进入地面预加固段落,进行了整盘刀具的更换,从恢复掘进至盾构再停机,其间共掘进104环,约166.4 m。掘进参数:总推力36 000~39 000 kN,刀盘扭矩3 000~4 000 kN·m,土仓顶部压力 0.2 ~0.1 MPa。在停机前约10 min时扭矩和推力突然升高,扭矩达8 000 kN·m、推力达50 000 kN,同时发现旋转接头连接管断裂,有泡沫喷出,遂停机。

2)地质情况。换刀后掘进约70 m为上软下硬地段,后进入全断面硬岩(W2)90多m,埋深逐渐增大,从开始的20 m到停机前的27 m。岩石为混合片麻岩,单轴抗压强度大于80 MPa。

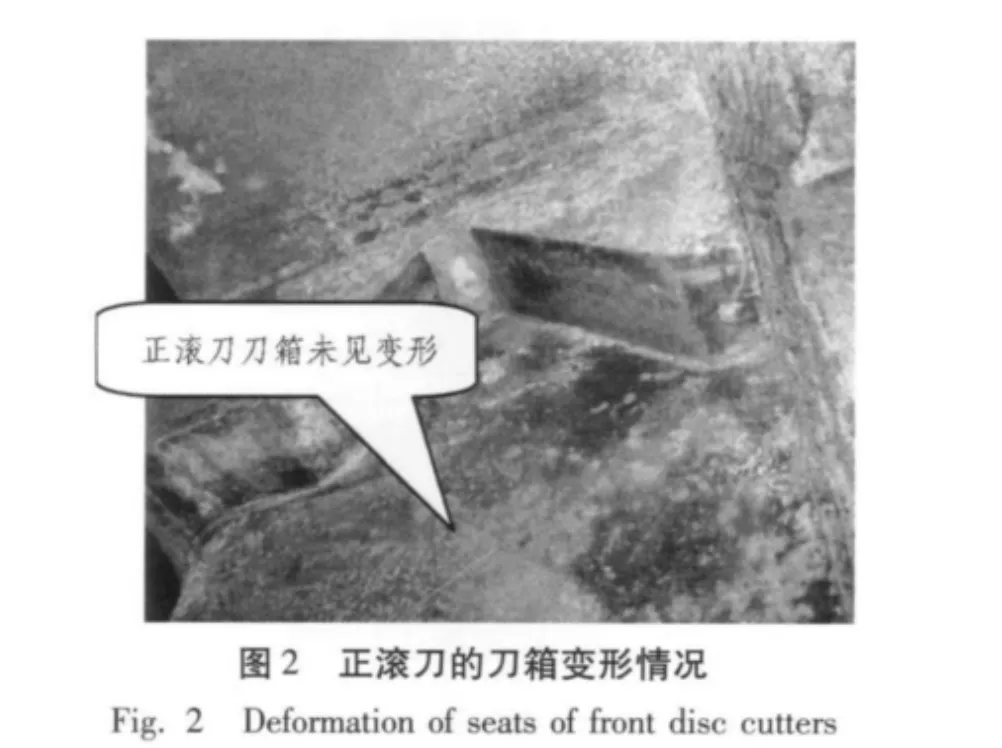

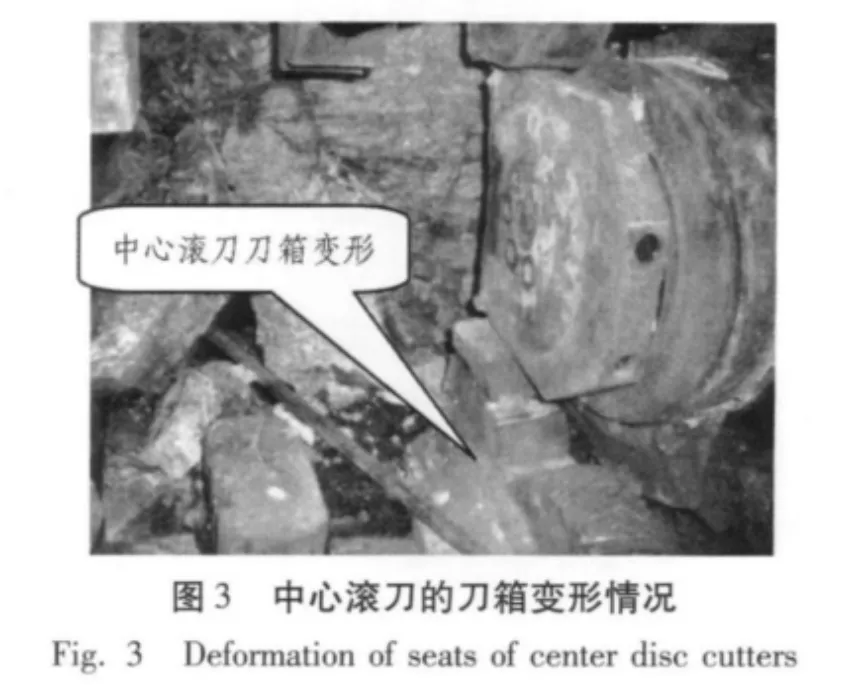

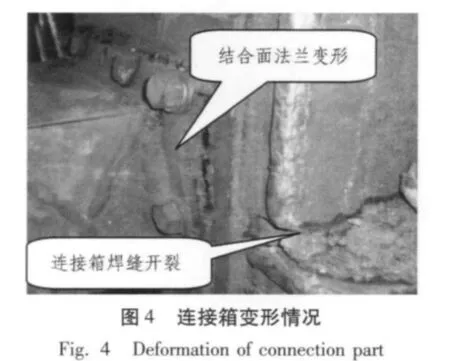

3)损坏情况。刀盘连接盘从支撑臂向中心方向逐渐发生塑性变形,向土仓凹陷最大约为60 mm。将变形区域内的正滚刀和中心滚刀拆除后,经过现场查看,发现此区域内正滚刀的刀箱变形很小或几乎没有变形(见图2),中心滚刀箱变形和损坏相对较大(见图3),连接箱与刀盘结合面法兰有变形且焊缝开裂(见图4)。

4)原因分析。由于掘进经过上软下硬及节理较发育的全断面硬岩,地面又无预加固条件,致使掘进中对刀具检查更换不及时,刀具正常磨损均较大,且中心区域双刃滚刀全部严重偏磨,不能有效破岩。据盾构设计方推算,停机前刀盘中心区域较小圆面内承受的岩石柱正压力可能超过20 000 kN,分析认为正面轴向力过大是导致刀盘变形的直接原因。

2 刀盘修复方案

2.1 方案 A

2.1.1 修复原则

先将刀盘的前面面板修复成一个平面(见图5),公差在5 mm范围内,然后将中心滚刀和正滚刀的刀箱刨掉,并将新刀箱按原位置重新焊接。

2.1.2 实施方案

1)刀盘前方开挖工作区域(一般需要在掌子面开凿出直径4 000 mm,深约800 mm的操作空间)应确保工作区域内不会有石块掉落。

图5 刀盘前面面板及辐条修复示意图Fig.5 Parts of cutterhead to be repaired

2)将刀盘辐条受损区域气刨成矩形凹槽,厚度为最大磨损量,宽度为辐条宽度,长度为磨损长度,同时按此尺寸下料钢板条,钢板条厚度可以比60 mm稍宽(60 mm为辐条钢板厚度,考虑到辐条变形,可用70 mm或80 mm厚钢板下料)。

3)将钢板条焊接在辐条上,保证辐条间距520 mm,辐条变形后间距大于520 mm的地方可用3,5 mm厚钢板填充缝隙。

4)待面板修平后,将中心滚刀和部分受损严重的正滚刀刀箱刨掉,并将新刀箱按原位置重新焊接,完成修复。

5)工期约需1.5月。

2.2 方案 B

2.2.1 修复原则

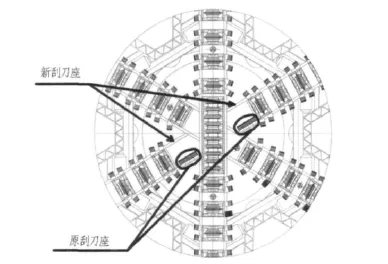

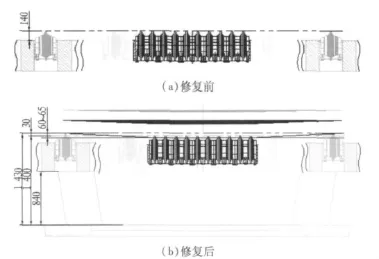

变形范围内的正滚刀刀箱维持目前的状态,中心滚刀箱的边板全部刨掉中心滚刀,然后以刀盘法兰面为基准,并在中心刀具(或工装)的辅助下定位焊接新的边板,将中心滚刀的高度在现有基础上向前推刀盘最大变形量的1/2,最后根据实际变形的情况焊接边板的加强筋板,修复前后滚刀刀刃高度对比见图6。

图7 修复前后中心刮刀的位置Fig.7 Comparison and contrast between positions of scrapers before repairing and those after repairing

图6 修复前后滚刀刀刃高度对比(单位:mm)Fig.6 Comparison and contrast between height of edges of disc cutters before repairing and that after repairing(mm)

2.2.2 实施方案

1)准备工作。包括清理开挖仓、受损严重正滚刀拆除;开挖工作区域、对工作人员的安全防护;供电、照明、排烟通风系统;材料运输等。

2)刀盘体的无损探伤。对变形区域刀盘体、刀箱刀座以及连接箱法兰基座等都进行探伤检测[10],确认无微细裂纹或者确定裂纹存在部位及严重程度,以便焊接弥补。另外,对修复完成的部位,再做整体检验。

3)中心刮刀修复。将原刮刀座刨掉,然后将新的刮刀座焊到原来位置的对面(见图7)。

4)中心滚刀修复。包括中心刀箱边板的气刨和新中心刀箱边板及其筋板的焊接。先将中心滚刀刀箱的边板全部刨掉中心滚刀,然后以刀盘法兰面为基准,并在中心刀具的辅助下定位焊接新的边板,将中心滚刀的高度在现有基础上向前推30 mm,最后根据实际变形的情况焊接边板的加强筋板。

5)受损严重的辐条正滚刀修复。同样包括受损严重的滚刀箱的气刨和新滚刀箱的焊接。

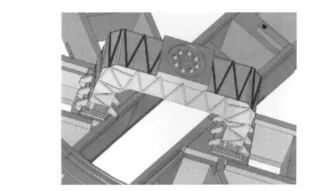

6)中心连接箱的修复。由于连接箱已经发生变形(见图4),重新制作的连接箱不具有互换性,也就是说和前面的泡沫孔及油管对不上;另外空间尺寸也不能满足,因此,决定修复现有连接箱。具体过程如下:①首先转动刀盘,检查刀盘与连接箱的跳动情况,也就是检查它们是否同心。如果同心情况良好,就进行步骤②,否则,进行步骤③。②首先将连接箱与刀盘用筋板焊接加固(见图8),然后将连接箱前端割一个孔,将其中的管路与刀盘上相应孔直接焊接连接,然后加以保护。③需将连接箱前端割掉,调整连接箱的位置使其与刀盘同心,然后将其中的管路与刀盘上相应孔直接焊接连接,然后加以保护。管路修复之后,应进行工作状态下的压力测试。液压口测试压力21 MPa,泡沫口测试压力1 MPa。

7)工期需12~15 d。

图8 连接箱与刀盘用筋板焊接加固示意图Fig.8 Reinforcing of connection part and cutter head by welding reinforcing steel plate

2.2.3 修复控制重点

1)在维修前后做好探伤检测,确定焊接补强范围并保证维修质量;

2)严格控制修复刀箱在刀盘径向的安装位置,以保证滚刀间距及破岩轨迹与原设计相符;

3)严格调整与控制修复刀箱在刀盘轴向的安装位置,使中心区变形较大滚刀与附近变形较小滚刀面保持弧形过渡,虽说理念是“从平到不平”,但并不是“凸凹不平”,而是形成逐渐过渡的内凹面,这是修复控制的重中之重。

3 方案比选及修复后的应用效果

2种方案的不同之处主要是对刀盘的恢复程度要求方面。一般的刀盘维修仅对刀盘表面的耐磨焊进行处理,或者加焊钢板以恢复磨损较大的表面,方案A的理念是将刀盘表面修平。在本例中,停机位置在5层居民楼下,掌子面虽坚硬,但节理有些发育,水量也较大,若按方案A处理,刀盘前方开挖需要较大作业空间,并要保持稳定,人员必须到土仓前方作业,且用时超过1个月,安全风险较大,最后选择了方案B,将刀盘表面修复成了逐渐过渡的内凹面,在保证刀具安装姿态和运行轨迹基本不变的情况下,解决了危机。

盾构刀盘经过13 d修复并进行整体维护检修后恢复掘进,正服务于地质条件较为复杂的莞惠城际工程施工中。修复后的2个月内已正常穿越岩石强度超过90 MPa的全断面硬岩层,每日综合进尺8.0 m,满足了施工要求,达到了在特殊条件下快速修复恢复掘进的目的。

4 结论与建议

盾构法是一种封闭式只进不退的隧道施工方法,这给刀盘的大面积结构修复带来了困难,有时甚至根本无法完成,一般情况下只能在盾构到达以后才能对受损刀盘进行彻底的维修。掘进状态下的临时停机仓内简易修复是无奈之举。虽说是“简易修复”,但也一定要理论通、实践行,满足性能要求。这次对刀盘的修复,不仅是一次个案的技术探讨,也是一种“从平到不平”的修复理念的尝试。此种修复方案在特殊条件下应急无疑是可行的,但在施工中的可行性还有待论证,施工中需加强对刀盘刀具的检查更换和掘进参数的控制,并对刀盘结构安全进行专家评估,必要时选择预设停机点进行全面修复,以保证工程项目的顺利进行。

[1]王云飞.ⅠHⅠ盾构机刀盘的维修技术[J].市政技术,2011(3):128-130.(WANG Yunfei.Maintenance technique ofⅠHⅠ shield cutterhead [J]. Municipal Engineering Technology,2011(3):128-130.(in Chinese))

[2]蒙先君.复合式土压平衡盾构机刀盘常见故障(损坏)原因分析及解决措施[J].隧道建设,2004,24(4):61-66,73.(MENG Xianjun.Composite EPB shield machine cutter(damaged)common fault reason analysis and solving measures[J].Tunnel Construction,2004,24(4):61-66,73.(in Chinese))

[3]李斌,贾云飞,李文功.盾构机刀盘修复技术[C]//2011中国盾构技术学术研讨会论文集.北京:北京住总市政工程有限责任公司,2011:131-134.

[4]王梓晗.面板式盾构机刀盘修复技术在砂卵石地层施工中的应用[J].中小企业管理与科技:下旬刊,2010(5):110-111.(WANG Zihan.Panel type repair technique of shield cutterhead in the sand and gravelformation construction application[J].Management of Agriculture Science and Technology:Lower Affairs,2010(5):110-111.(in Chinese))

[5]梁兴林.在江底修复盾构机刀盘实例[J].广州建筑,2007(1):41-44.(LⅠANG Xinglin.The engineering example of how to repair the cutting wheel of the shield machine below the river[J].Guangzhou Architecture,2007(1):41-44.(in Chinese))

[6]时伟,王珣,曾宇翔.盾构机刀盘修复技术初探[J].铁道建筑,2007(12):60-62.

[7]高成梁.盾构机刀盘磨损修复技术的应用实践[J].探矿工程:岩土钻掘工程,2008(5):25-27.(GAO Chengliang.Application of renovation technique for cutterhead on shield machine[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2008(5):25-27.(in Chinese))

[8]钟志强.盾构机刀盘变形的修复技术[J].隧道建设,2010,30(10):612-615.(ZHONG Zhiqiang.Shield cutterhead repairing technology[J].Tunnel Construction,2010,30(10):612-615.(in Chinese))

[9]刘进志,智小慧,郭京波.盾构掘削刀具简述[J].工程机械,2009,40(6):50-53.(LⅠU Jinzhi,ZHⅠXiaohui,GUO Jingbo.A brief discussion on cutting tools of shields[J].Construction Machinery and Equipment,2009,40(6):50-53.(in Chinese))

[10]中华人民共和国国家发展和改革委员会.JB/T 6062—2007无损检测焊缝渗透检测[S].北京:机械工业出版社,2008.