大客车侧翻安全性仿真分析

2013-08-01邵毅明司红建查官飞

邵毅明,司红建,查官飞

(重庆交通大学 a.交通运输学院;b.机电与汽车工程学院,重庆 400074)

大客车在现代公共交通中有着非常重要的作用,但随着客车运输业的飞速发展,侧翻碰撞事故频发,给人类的生命财产安全带来了严重威胁,因此,侧翻车身结构安全性研究变得非常重要。在客车侧翻试验仿真方面,国外已有了相当多的研究,国内许多高校、研究机构和企业也已进行初步尝试。但是国内大部分侧翻试验仿真流程都不够严谨,仿真结果也不可靠,并且很多仿真缺少对侧翻仿真计算结果科学、量化的评价。笔者从侧翻试验仿真的流程切入,对5个进程进行具体分析,并对每个进程中的重要环节集中讨论,强调了有限元模型建模及模型验证、碰撞过程简化、仿真结果星级评价、腰身部位的结构缺陷和改进设计,从而通过更系统、更准确的研究,提高了大客车侧翻试验仿真的精度[1]。对仿真结果进行分析,发现侧围腰身部位是主要的吸能变形区且侧围与地板的塑性铰处变形严重。基于该发现,引入了星级评价方法,并重点对该区域进行了结构改进设计,改进后客车的安全性得到明显提高。

1 客车侧翻试验仿真流程

国内的客车侧翻试验仿真规模小、仿真流程不够完善。一个完整的客车侧翻试验仿真研究,需要经过有限元模型建模、模型有效性验证、求解和后处理、仿真结果评价和结构改进设计5个过程,仿真流程如图1所示[2]。

图1 客车侧翻试验仿真流程

2 客车有限元模型

2.1 有限元模型的建立

侧翻试验流程说明,只有通过验证有效的客车有限元模型才能用于侧翻试验仿真,并且,经过安全性改进设计的整车模型也要先验证其有效性,因此,有限元模型的有效性验证是整个侧翻试验仿真中非常重要的基础环节,完善该环节的针对性研究很有意义。本文利用整车及各零部件的CAD数据建立了客车几何模型,然后对几何模型进行简化,用HyperMesh建立了整车骨架有限元模型,最后利用OptiStruct对车身进行了4种常见工况分析和模态分析,从而验证了有限元模型的有效性。

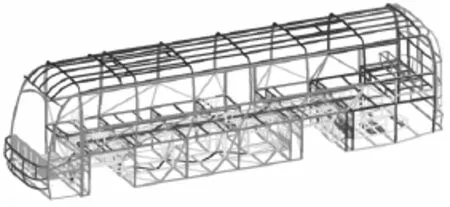

本文的研究对象为一款12 m长的豪华旅游大客车,车体骨架为全承载结构。根据简化原则和实际需要,建模时先对车身骨架采取了如下几点措施[3]:忽略非承载构件;弯曲杆件直化处理;设置短梁与公共节点;截面简化、构件表面光顺化;载荷合理分配化;不考虑车身骨架在焊接过程中的残余应力和变形等;分析骨架的刚度和强度时不考虑连接失效;将刚性较大的零部件以质点形式布置在对应承载点。简化后的客车骨架几何模型见图2。

图2 简化后的客车骨架几何模型

本文以壳单元对大客车进行有限元网格划分(网格质量控制标准规定三角形单元数少于单元总数的5%)。在客车侧翻碰撞过程中,骨架的塑性变形是主要的吸能形式。车身用薄壁件,在局部失稳后产生的压塌失效过程中直梁边会沿圆弧曲线逐渐折叠,圆弧半径

式中:C是截面的宽度;t是壁厚[4]。

网格单元尺寸小于圆弧弧长一半才能充分描述骨架在碰撞时的折叠变形,即网格单元边长

建立的网格模型节点数为354 578,单元数为467 247,其中三角形单元14 485个,占总数的3.1%,达到网格质量控制标准。通过定义网格模型的材料、连接形式、载荷,建立了骨架的有限元模型。

2.2 模型验证

为了保证模型的可靠性和后期侧翻试验仿真的可行性,利用OptiStruct进行工况分析和模态分析。

2.2.1 工况分析

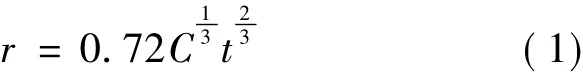

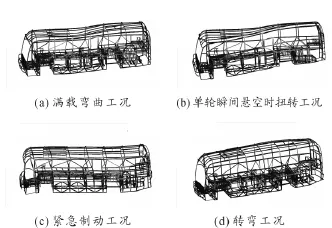

日常使用中客车常见4种载荷工况[5]。4种工况下车身变形和应力分布如图3所示。

图3 4种工况下车身变形和应力分布

1)弯曲工况。底架后悬架附近、中前段的腰梁与斜撑位置、顶盖纵梁与中间窗立柱连接处应力较大;最大变形出现在底架的后部,后车架上最大应力达144.2 MPa;高应力区域都有足够安全余量,满足工况要求。

2)扭转工况。顶盖骨架外侧纵梁与侧窗立柱的连接处、底架左侧的外纵梁中后部、中门附近的窗区及左后轮附近的侧围骨架处应力较大;与右前空气悬挂相连的大梁上最大应力,值为97.8 MPa;各处的应力都在各自的许用应力范围内,满足工况要求。

3)制动工况。重心前移导致车架与前后轮罩的连接处应力增大,最大值为86 MPa;左、右侧围的局部受力变化较为频繁,应适当增加该区域骨架的刚度与强度;模型各处的最大应力都在许用应力范围内,满足工况要求。

4)转弯工况。最大应力区域在车身中段底架横梁与侧围裙部的连接处,最大值为156 MPa;水平横向弯矩最大的区域出现在车体中段;模型各处的最大应力都在许用应力范围内,满足工况要求。

2.2.2 模态分析

对大客车来讲,高频振动通常只是局部振动,影响较小,而低阶振动对整车的影响较大,低阶模态反映车身的刚度特性。计算得出车身的前12阶模态,其中前6阶为刚体模态,见图4和表1。

图4 大客车车身前6阶自由模态振型

表1 大客车车身自由模态分析结果

客车行驶时,振动主要由于路面的不平及发动机、传动轴、车轮等转动的不平衡引起。路面激振通常在3 Hz以下,发动机工作引起的激振在35 Hz以上,传动轴转动的不平衡引起的激振在33 Hz以上,车轮转动不平衡引起的激振一般低于11 Hz。所以,从振动和强度的角度考虑,车身模态分析的前几阶主要振型应该在5~33 Hz出现[6]。

由模态分析的结果可知,车身前几阶主要频率在6.99~16.21 Hz,满足要求。车身结构固有频率能避开主要激振的影响,且各阶的模态变化比较平顺,没有出现刚度、强度突变现象。

3 侧翻试验仿真和结果评价

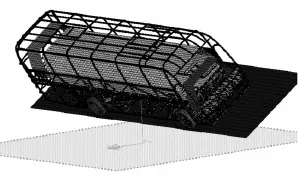

基于前文建立的大客车骨架网格模型,参照ECE R66客车车身上部结构强度法规标准建立生存空间和侧翻试验台,按照LS-DYNA格式建立了客车整车侧翻有限元模型。简化侧翻碰撞过程,提交LS-DYNA进行计算,利用HyperView、Hyper-Graph并结合LS-PREPOST对仿真结果进行分析,引入了星级评价方法对安全性进行量化评价。

3.1 客车侧翻试验仿真模型的建立

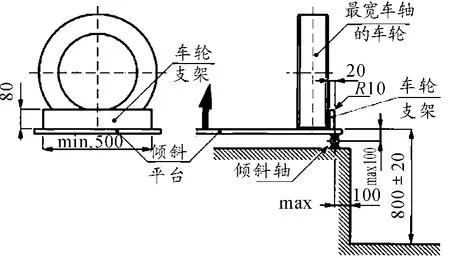

建立刚性平面模拟生存空间,前、中、后3段分别模拟驾驶员、中前排乘员和后排乘员生存空间。按照图5所示尺寸规格建立侧翻试验台。定义接触、载荷、约束、输出参数、时步及沙漏控制,建立的客车侧翻碰撞有限元仿真模型,如图6所示。

图5 侧翻试验台几何标准图

图6 大客车侧翻碰撞有限元仿真模型

3.2 仿真过程简化

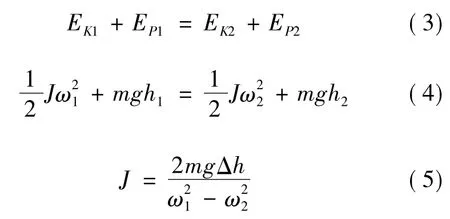

本文采用能量转换法简化大客车侧翻碰撞过程,从客车接触地面时刻开始模拟计算。翻转试验平台和大客车旋转角速度保持5°/s,即0.087 rad/s。从临界侧翻时刻到客车接触地面的过程中,重心降低了 Δh=970 mm。根据能量守恒定理:

式中:EK1、EP1、h0分别为临界侧翻时刻的动能、势能和质心高度;EK2、EP2、h1分别为接触地面时刻的动能、势能和质心高度;J为整车转动贯量。

任意设定一个角速度值ω0,导入到LS-DYNA中计算出动能EK0,由

即可得J值。将J带入式(5)求得大客车接触地面时的角速度 ω2=2.52 rad/s。

3.3 大客车侧翻试验仿真结果

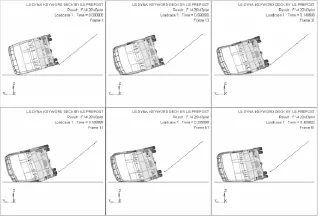

3.3.1 侧翻试验仿真整车变形分析

整个侧翻仿真过程时间定为400 ms,图7是大客车在 0、0.06、0.15、0.20、0.30、0.40 s 六个时刻的车体变形。分析可知,整个碰撞过程分2个阶段:第1阶段,车身顶盖边缘与地面先碰撞,此阶段顶盖、风窗、侧围腰身参与变形,车体下半部分变形较小;第2阶段,车身脱离翻转台,整个侧面都与地面碰撞,此阶段整个骨架参与变形。

图7 不同时刻的车体变形

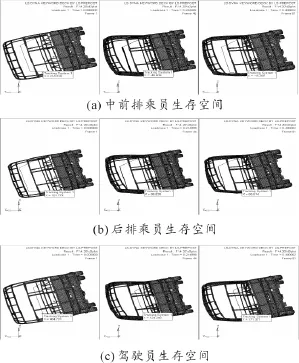

3.3.2 侧翻试验仿真剩余空间分析

大客车安全性的根本目的是保障侧翻碰撞过程中驾驶员与乘员的生存空间,本文参照ECER66要求分别建立了驾驶员、中前排乘员和后排乘员的生存空间,直观评价侧翻车身结构安全性能。图8分别为驾驶员、中前排乘员、后排乘员的剩余空间。

图8 大客车侧翻实验仿真剩余空间

如图8(b)所示,在0.215 s时,第2根风窗立柱和上腰梁侵入中前排乘员生存空间,侵入量为40.606 mm,驾驶员及后排乘员生存空间均有一定安全余量。依照ECE R66规定:变形的车身结构不能侵入生存空间任何部位,判断该车不满足侧翻安全标准。

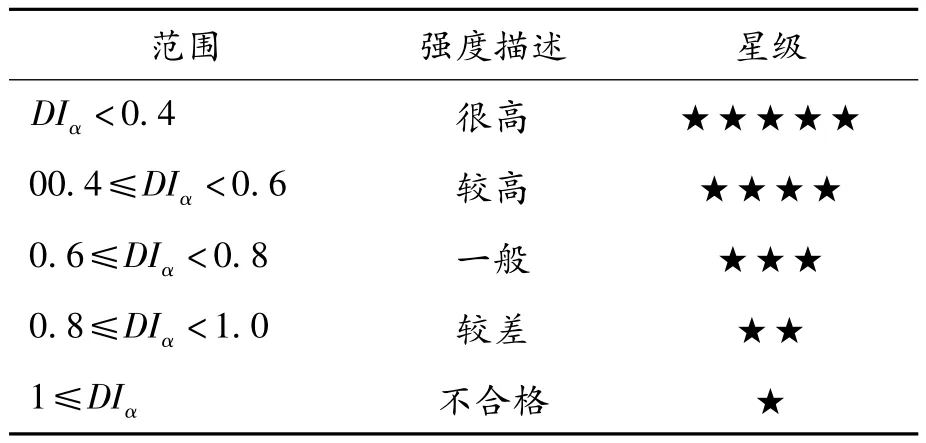

3.4 客车车身侧翻安全性评价——星级评价方法

观察车体变形图知,侧围与地板的塑性铰处变形严重,侧围与地板的夹角可以作为生存空间的评估角[7]。鉴于该角的重要性,引入基于客车截断模型(包含侵入生存空间的第2根风窗立柱的截断模型)各塑性铰结构夹角的结构强度评价法[8]。

星级评价说明如图9所示,其中:α1、α6为侧围立柱与地板的夹角;α2、α5为上腰梁夹角;α3、α4为窗立柱与顶盖横梁的夹角。

图9 星级评价说明

客车上部结构变形指数

从式(7)可知:DIα=1为生存空间被侵入的临界点;当DIα>1时,生存空间被结构侵入;当DIα<1时,生存空间有安全余量。DIα的值反映结构强度差异性,本文所提出的星级评价方法如表2所示。

初始时刻 α1=87.002 2°,变形最大时刻 α1=68.740 9°。又由变形图可知:上腰梁角度变化很小,Δα1= Δα2=18.262°,大客车 l=700 mm。代入式(7)得 DIα=1.03>1,即大客车结构强度不合格,星级评价为★,需要对该客车进行结构改进。

表2 客车上部结构强度星级评价

4 大客车侧翻安全性改进设计

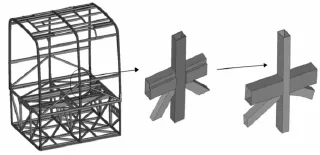

4.1 侧翻安全性结构改进设计

由仿真结果知,侧围腰身部位(上腰梁与下腰梁及中间部位)是主要的碰撞吸能区和变形区,分析可知该区域存在以下明显不足:①上下腰梁之间缺少立柱设计,造成窗立柱和舱门立柱之间没有结构直接连接,导致车身部件在碰撞时碰撞能量不能快速有效通过腰身部位传递到车身底架;②侧围与地板的塑性铰处强度偏弱,造成变形较大,即变化较大,导致侧翻碰撞中侧窗立柱侵入量过大。

现对腰身部位结构做如下改进设计:

1)封闭环结构的应用。侧围上下腰梁之间增加立柱,并合理安排顶盖横梁、窗立柱、侧围立柱、地板横梁、舱门立柱、底架横梁的位置,形成大、小封闭环结构。顶盖横梁、窗立柱、侧围立柱直接由一根梁加工成型,该结构和地板横梁组成2段式结构的小封闭环,和舱门立柱、底架横梁组成4段式结构的大封闭环。鉴于封闭环的设计可能影响大客车的正面碰撞安全性,所以在车身纵向将上腰梁间断焊接到窗立柱上,下腰梁保留前后贯通的形式,如图10所示。闭环结构的应用可以改善侧翻过程中碰撞力的传递路线,使得碰撞力可以很顺畅地从触地骨架梁结构传递到车身底架及车身另一侧,从而有效地避免车身与地面接触一侧因为应力集中产生过大的塑性变形。同时,对下腰梁前后贯通形式的保留,可以在正面碰撞时使碰撞力往后快速传递[9]。

图10 封闭环结构示意图

2)改善立柱的截面形态。梁结构的抗弯截面系数越大其抗变形能力越强[10]。通过调整窗立柱、侧围立柱的截面形态,能在质量较小变化的前提下有效提高其抗弯变形能力。但是窗立柱截面形态的改变会影响玻璃、蒙皮等附件的安装,后期将完善相关研究。

图11 窗立柱截面形态改善示意图

3)地板横梁与侧围立柱连接处加角板。观察车体变形图可知,侧围与地板的塑性铰处变形严重。对下部2个铰点采用角板加强,角板的增加减小了此部位的应力集中,延缓了最大变形时间,防止了侧围立柱因变形过大而发生断裂。

图12 角板设计结构示意图

4.2 改进后侧翻安全性评价

改进前风窗立柱侵入生存空间40.606 mm,改进后距生存空间还有89.645 mm的剩余距离。改进后侧围变形变小,由图13可知侧围与地板骨架夹角变化最大时刻达 75.3535°,Δα1= Δα2=11.648°,改进后该大客车的星级评价结果为★★★,所以改进后该客车上部 0.6<DIα=0.65<0.8,结构强度较好,改进措施非常有效。

图13 改进前后侧围与地板骨架夹角时间历程

5 结论

1)结合客车侧翻碰撞仿真的需求,完善了客车侧翻试验仿真流程。

2)对客车几何模型进行简化,用HyperMesh建立了车身有限元模型,利用OptiStruct进行了4种常见工况分析和模态分析,从而验证了有限元模型的有效性。

3)参照ECER66建立侧翻试验台,按照LSDYNA格式建立客车整车侧翻试验仿真模型,对侧翻碰撞过程进行了简化,提交LS-DYNA进行计算,利用 HyperView、HyperGraph并结合 LS-PREPOST对仿真结果进行分析。

4)引入星级评价方法对安全性进行了量化评价。

5)重点对腰身部位结构进行改进,通过封闭环结构的应用、改善立柱的截面形态、地板横梁与侧围立柱连接处加角板3项结构设计,明显提高了大客车侧翻安全性。

6)今后的研究工作要重点完善上下腰梁间距调整、侧围斜撑梁的应用、顶盖改进设计、关键部位壁厚和材料的选用、截面形态优化等,并对改进后的结构对正面碰撞、正面偏置碰撞的影响进行研究。

[1]何汉桥.高床大客车侧翻结构安全性仿真研究[J].机械科学与技术,2007(7):922-925.

[2]査官飞.大客车车身结构侧翻试验仿真与安全研究[D].重庆:重庆交通大学,2011.

[3]王金.基于CAE的客车模型建立方法的研究[J].机械制造与研究,2005,37(1):43 -44.

[4]John O.Hallquist.LS-DYNA Theory Manual[Z].USA:Livermore Software Technology Corporation,2006:296-305.

[5]谭继锦,张代胜.汽车结构有限元分析[M].北京:清华大学出版社,2009.

[6]沈好,陈昌明,雷成雨,等.客车车身模态分析及评价[J].公路交通科技,2003(4):128 -130.

[7]葛健,张维刚.一种新的客车侧翻试验仿真评价方法[J].科技导报,2010,28(13):19 -21.

[8]Bojanowski C,Wekezer J,Kwasniewski L.Florida Standard For Crashworthiness And Safety Evaluation Of Paratransit Buses[J].ENHANCED SAFETY OF VEHICLES,2009,22:125 -129.

[9]周鑫美.基于侧翻安全性的客车骨架设计研究[D].广州:华南理工大学,2010.

[10]袁佳,陈铭年.接头角板位置对客车三杆结构承载特性的影响[J].福建工程学院学报,2008,12:55 -59.