新型无连杆二冲程航空活塞发动机结构分析

2013-08-01王小彬杨海青陶晓雷

王小彬,杨海青,陶晓雷

(南京航空航天大学能源与动力学院,南京 210016)

国内外航空活塞发动机普遍采用曲柄连杆机构作为动力输出结构,气缸内燃料燃烧释放的能量通过曲柄连杆机构向外界输出,能量传递机构简单、易于实现[1]。但由于连杆的存在不可避免地增加了发动机机体的高度和质量,限制了发动机功重比指标的提高[2],不利于满足无人机等小型飞机低速长航时的需求[3]。传统活塞发动机可以通过提高发动机转速和平均有效压力来提高发动机功率密度指标,但是要求发动机的制造材料能承受更高的温度和压力[4]。当今活塞发动机工作条件已强化到材料温度和强度的极限,传统往复活塞式发动机很难通过非常高的发动机转速和平均有效压力来大幅度提高发动机功率密度指标,因此迫切需要研究具有新型结构布局与高效率热力循环工作方式相结合的非传统新型活塞发动机。

近年来,国外已经开展了若干具有新型结构布局的新概念发动机预先研究[5],诸如BONNER发动机、NUTATING 发动机[6]、NEVIS发动机等,综合了燃气轮机进气流量大、内燃机热效率高的设计理念。其中NEVIS发动机缸内活塞运动形式比较接近传统活塞发动机,结构相比其他新概念发动机更容易实现。

1 国外NEVIS发动机研究进展

意大利工程师Cesare Bortone在20世纪90年代提出 NEVIS(new exhaust valve and intake system)发动机设想,并在2000年首次获得欧洲专利局专利。其后,Cesare Bortone又对NEVIS发动机进行了改良,建立了 NEVIS功能样机[7],如图1所示。

图1 NEVIS发动机功能样机

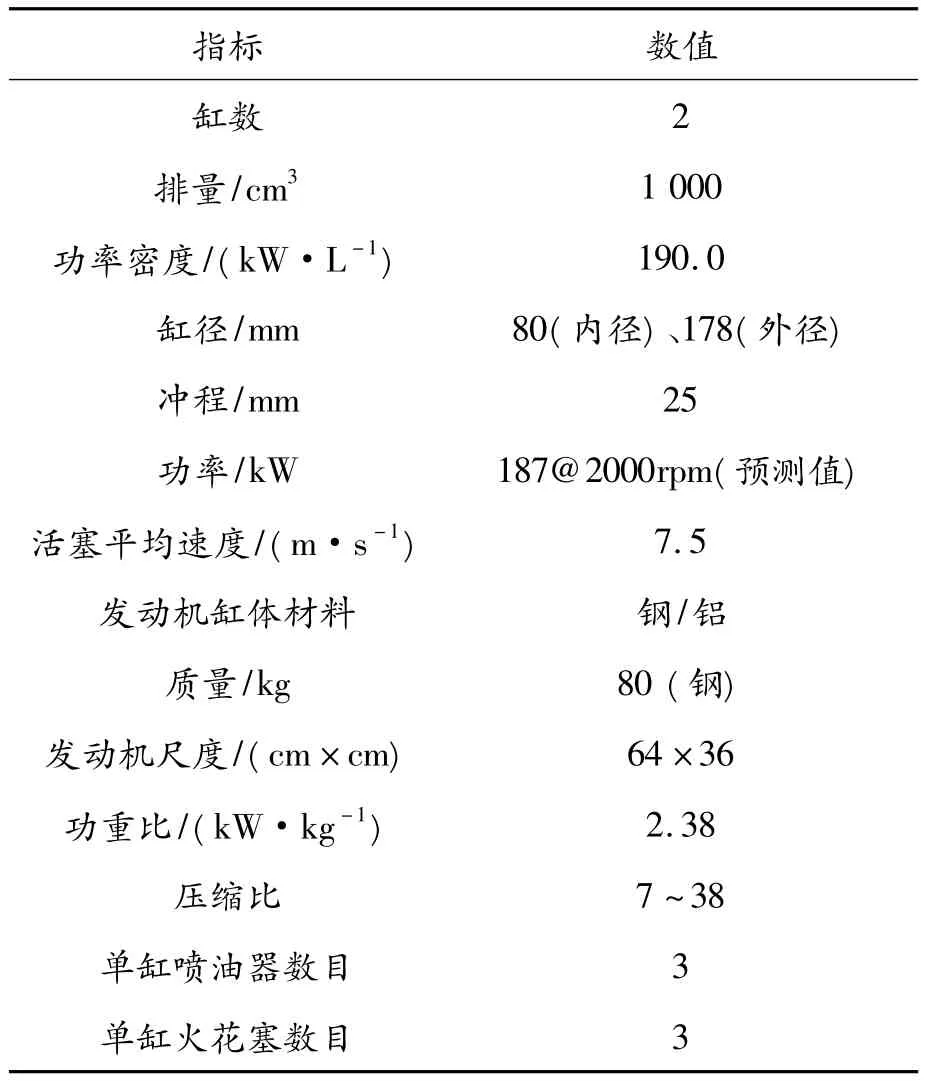

2006年,意大利卡塔尼亚大学预测该双缸排量1 000 cm3样机功率达到187 kW。该样机具体指标如表1所示。

表1 NEVIS发动机样机指标

2 NEVIS发动机结构分析

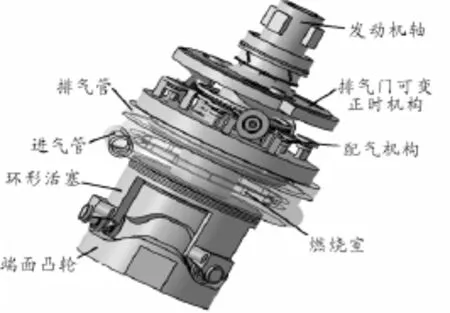

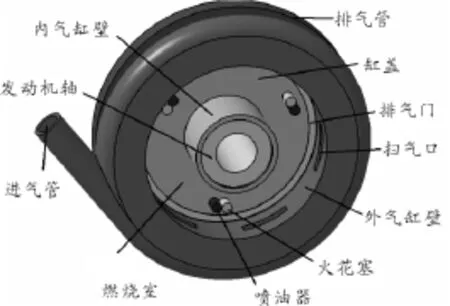

根据NEVIS发动机专利[8],运用CATIA软件构建出NEVIS发动机模型,如图2所示。

图2 NEVIS发动机模型

2.1 NEVIS发动机特点

传统活塞发动机采用曲柄连杆机构进行动力输出,连杆、曲轴及平衡质量大,增加了发动机整体质量,降低了功重比指标。NEVIS发动机取消了曲柄连杆机构,去除了曲轴及平衡重等大质量部件,有利于提高功重比,满足航空活塞发动机轻量化、长航时的需求。

传统点燃式活塞汽油机扩大缸径,将增大火焰传播距离,增加汽油机爆震倾向[9],引起发动机工作恶化,致使发动机动力性能、经济性能急剧下降,所以传统活塞汽油机缸径很少超过90 mm。NEVIS发动机采用环形燃烧室结构,燃烧室顶部周向均匀布置3处火花塞,虽然缸径很大,但是火焰传播距离并未显著增加,外径可达到178 mm。大缸径的NEVIS发动机可以显著增大位于外缸壁上的扫气口面积,提高发动机扫气流量[10]。

传统二冲程压燃式柴油机直流扫气方式的扫气效率高,燃烧室上部有凸轮轴驱动的排气门,有利于干净扫气。NEVIS发动机环形排气口位于燃烧室上部,环形排气门不通过大质量的凸轮轴驱动,而是通过圆盘凸轮驱动,扫气口位于燃烧室下部,可以实现直流扫气,扫气效率高[11]。

传统二冲程汽油机没有排气门,排气口位于燃烧室下部,配气相位固定不变,不利于变工况实现最佳配气[12]。NEVIS发动机有排气门,采用可变配气相位机构,在变工况下可以实现最佳配气定时方案。

传统二冲程发动机压缩比固定,受限于发动机尺寸,极少采用复杂的可变压缩比机构,造成部分负荷下发动机热效率低。NEVIS发动机采用了简单的可变压缩比机构,满足不同工况下压缩比需求,极大地提高了部分负荷下发动机热效率。

2.2 无连杆机构

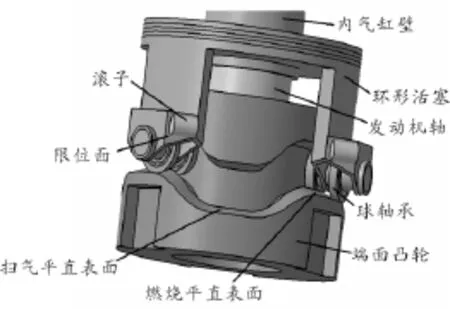

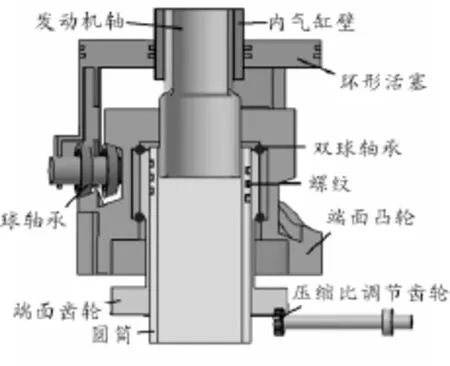

气缸内燃料燃烧的能量不再通过曲柄连杆机构向外界传递,而是通过端面凸轮把活塞往复运动转换为发动机轴的转动,如图3所示。

活塞经过上止点后,缸内燃气产生的压力推动活塞向下止点运动,活塞通过和端面凸轮相接触的轴承驱动与端面凸轮相连接的发动机轴进行旋转,完成动力输出。活塞经过下止点后,发动机轴的旋转运动通过和端面凸轮相接触的轴承驱动与轴承相连接的环形活塞向上止点运动,完成压缩行程。

图3 NEVIS发动机轴和活塞装配图

由图3可以看出,球轴承和端面凸轮相接触,发动机轴的旋转运动会引起环形活塞旋转,为了克服环形活塞的转动,在6个限位面和缸体之间安装6根滚子,限位面和滚子之间有滚动摩擦,限制了活塞周向转动,活塞只能沿轴向运动。

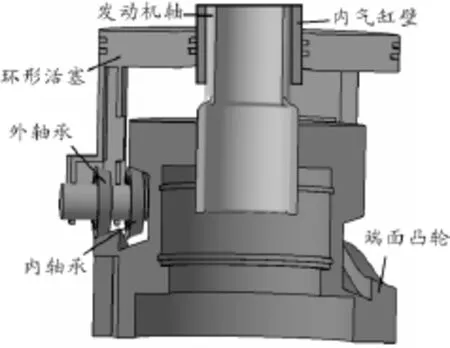

环形活塞在高速运动的过程中,为了解决球轴承脱离端面凸轮的型面问题,并没有使用传统复位弹簧结构,而是采用双型面、双轴承的形式。如图4所示,当内轴承受到惯性力而脱离型面时,外轴承受到惯性力一定紧密贴合型面,继续进行运动形式的转换。

图4 端面凸轮和球轴承详图

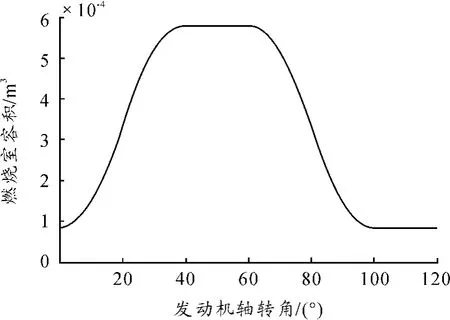

端面凸轮在压缩上止点附近呈现平直段(对应图3球轴承位于燃烧平直表面),型线形状实现完全定容燃烧。燃烧室容积变化规律如图5所示,相对于传统发动机的混合燃烧方式,有利于提高循环热效率[13]。

端面凸轮在扫气下止点附近呈现平直段(对应图3球轴承位于扫气平直表面),扫气时间长,扫气数量多。

图5 NEVIS发动机燃烧室容积变化规律

NEVIS发动机取消了曲柄连杆机构,活塞不再像传统发动机一样承受来自缸壁的侧压力,极大减轻了活塞敲缸现象和机体振动,减少了缸壁磨损,提高了机械效率[13]。

NEVIS发动机取消了连杆、曲拐、平衡重,降低了发动机整体高度、减小了发动机整体质量,发动机更加紧凑,有利于提高功重比指标。

2.3 大缸径环形燃烧室系统

NEVIS发动机外径达到178 mm,为了避免缸径过大引起点燃式汽油机爆震,采用环形燃烧室结构[14],燃烧室顶部周向均匀布置3个喷油嘴和3个火花塞,燃烧室中心是发动机轴和水套(内缸壁),外部是缸体(外缸壁),如图6所示。燃烧室内径达到80 mm,燃烧室内壁和外壁之间仅相距49 mm,火焰传播距离并没有因为扩大缸径而显著提高,致使发动机爆震倾向大幅度提高。位于外缸壁上的环形扫气口和排气口的面积得到大幅度增加,有利于提高扫气流量。

图6 NEVIS发动机燃烧室

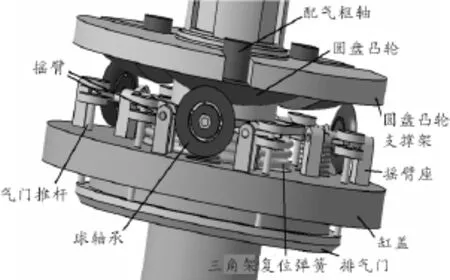

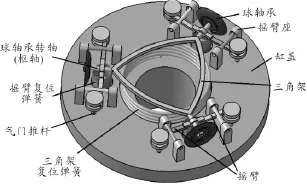

2.4 排气门可变正时机构

如图6所示,发动机扫气口位于燃烧室下部,扫气口切向扫气,排气口位于燃烧室上部。NEVIS发动机有环形排气门,如图7所示。在图8中,摇臂绕着固定在缸盖上的摇臂座的转轴转动,摇臂的一端和气门推杆相连(嵌入到气门推杆尾部的槽中),摇臂的另一端置于球轴承转轴的下方与之相接触,3个球轴承的3个转轴是一个三角架的3个顶点延伸出的枢轴,球轴承套在枢轴上,球轴承的复位是通过三角架复位弹簧(置于三角架和缸盖之间)实现的,摇臂的复位是通过摇臂复位弹簧(置于摇臂和球轴承接触点与缸盖之间)实现的。如图7所示,圆盘凸轮驱动球轴承上下移动,摇臂将位于一端的轴承的上下位移反向传递到另外一端的气门推杆,实现排气门开、闭。新鲜空气从切向扫气口进入气缸,从燃烧室底部把燃烧废气绕气缸轴线扫入燃烧室顶部的排气口,完成扫气过程,实现了二冲程压燃式柴油机采用的直流扫气方式,扫气效率高。

图7 配气机构

图8 配气机构的三角架结构

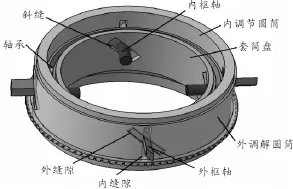

NEVIS发动机环形排气门位于燃烧室上部,搭配可变正时机构,如图9所示。从图10可以看出,外部驱动装置驱动套在发动机轴上的外调节圆筒转动一定角度,内调节圆筒固定在发动机机体上不动,内、外调节圆筒上有缝,方向交错的缝驱动固连在轴承外圈上的外枢轴带动轴承沿轴向移动。图9中轴承内圈上的内枢轴经过套筒上的斜缝和直缝圆筒上的直缝插入发动机上的直槽内,内枢轴可以在直槽内轴向移动(原理同图10)。套筒上的斜向缝隙驱动套筒盘结构转动一定角度,套筒盘盘槽驱动配气枢轴径向移动,带动圆盘凸轮沿盘径向移动,引起圆盘凸轮和球轴承接触型线变化,通过配气机构,改变排气门开、闭时刻,能满足不同工况下排气门的正时需求。通过排气门正时,减小发动机膨胀行程,导致压缩行程大于膨胀行程,适合发动机高空稀薄空气工况运行;增大发动机膨胀行程,导致膨胀行程大于压缩行程,可以实现高热效率的米勒热力循环,提高发动机燃油经济性。

图9 排气门可变正时机构

图10 内、外调节圆筒及外枢轴结构

2.5 可变压缩比机构

NEVIS发动机搭配可变压缩比结构如图11所示。通过外部驱动装置驱动安装在发动机机体上的压缩比调节齿轮轴转动一定角度,压缩比调节齿轮轴驱动端面齿轮旋转,端面齿轮筒结构沿着固定在缸盖上圆筒的螺纹沿轴向移动,带动通过双球轴承连接的端面凸轮沿轴向移动,引起环形活塞沿发动机轴轴向移动,从而调节发动机压缩比。在部分负荷时,增大压缩比,提高发动机热效率;在大负荷时,减小压缩比,降低发动机爆震倾向[15]。

图11 可变压缩比结构

3 NEVIS发动机研究展望

NEVIS发动机大缸径、无连杆的结构虽然满足航空活塞发动机高功重比、长航时的需求,但为了实现发动机可靠运行,还要解决以下关键问题。

1)内活塞环的设计。NEVIS发动机采用环形燃烧室结构,有内外2层活塞环,外活塞环与传统发动机的类似,张紧力向外;而内活塞环的性能和外活塞环相反,张紧力向内,需要特殊的活塞环结构设计。

2)运动部件在上止点机械负荷大。NEVIS发动机是纯粹地定容燃烧,燃料在上止点燃烧完毕后,进入膨胀冲程,燃烧在恒定的极小空间内进行,有别于传统发动机(边燃烧、边膨胀),其最高爆发压力势必比传统发动机高,运动部件在上止点机械负荷大,有必要认真分析上止点时运动部件的机械负荷。

3)缸内直喷。NEVIS发动机采用缸内直喷的方案,需要解决好气缸内燃油雾化特性、空气运动和燃烧室结构的匹配。

4 结束语

NEVIS发动机凭借无曲柄连杆、大缸径、冲程短、质量轻等一系列结构特点满足航空活塞发动机高功重比、高热效率的需求,解决了相关关键技术问题之后的NEVIS发动机势必为航空活塞发动机领域注入新的活力。

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2006.

[2]常思勤.汽车动力装置[M].北京:机械工业出版社,2006.

[3]H·李斯特,A·匹辛格.内燃机设计总论[M].北京:机械工业出版社,1986.

[4]奥林李斯特 A C,克鲁戈罗夫 M Γ.内燃机活塞式及复合式发动机原理[M].北京:机械工业出版社,1987.

[5]Meitner P L.Overcoming present-day powerplant limitations via unconventional engine configurations[R].NASA Paper 20080002339,2006.

[6]Meitner P L.Nutating internal combustion engine:United States,US 5,251,594 [EB/OL].[2012 - 09 - 09].Http://goo.gl/p6vkO.

[7]Cesare Bortone.NEVIS engine overview [EB/OL].[2012 -09 -09].Http://goo.gl/RLVUj.

[8]Cesare Bortone.Exhaust valve and intake system:United States,US 7,025,022 B2 [EB/OL].[2012 - 09 - 09].Http://goo.gl/eEs4J.

[9]黄勇.燃烧与燃烧室[M].北京:北京航空航天大学出版社,2009.

[10]易家训.流体力学[M].北京:高等教育出版社,1982.

[11]泰勒 C F.内燃机[M].北京:人民交通出版社,1982.

[12]杨光兴,叶盛焱,程善斌.摩托车发动机原理与设计[M].武汉:武汉测绘科技大学出版社,1993.

[13]沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2007.

[14]杨嘉林.车用汽油发动机燃烧系统的开发[M].北京:机械工业出版社,2009.

[15]崔彪.发动机可变压缩比技术方案研究[D].南京:南京理工大学,2011.