二冲程汽油机外特性改良方法仿真

2013-08-01杨海青

杨 琦,杨海青

(南京航空航天大学能源与动力学院,南京 210016)

二冲程发动机存在着自身难以克服的缺点,如扫气效率低、短路损失大、燃油消耗率高、有较明显的烧机油现象、机油消耗量大且润滑效果差、HC和NOx等有害物质的排放严重、工作噪声大等[1]。但是,二冲程汽油机同时有四冲程不可比拟的优势和特点:升功率高、结构简单、成本低廉、工作可靠性高、安装体积小等。这些优点在汽车和摩托车发动机领域、航空活塞发动机以及其他各种小型机械的动力装置领域都有着巨大的实际应用价值[2]。

目前,对于二冲程发动机的改良和优化主要集中于2个方面:一是着眼于二冲程发动机缸内直喷技术的研究,但是目前依旧存在很多难题;另一个方向是针对现有的二冲程发动机进、排气系统的改进,通过对进、排气系统以及关键节流部件的设计改进,增加循环进气量,改善进气特性,进而改善发动机的性能特性。第2个方向的研究已经有较多的成果,各种相关的措施和方法已经被广泛应用,尤其在针对不同工况的样机改良等方面,具有更为实际的意义[3]。

同一款发动机,针对不同的用途,有不同的工况范围。有些工况需要发动机长时间维持高转速,有些则对发动机的最高转速有所限制。如何让同一款发动机适应不同工况和用途的需要,并发挥发动机的最大性能,是本文所要讨论的重点。

本文针对某二冲程簧片阀进气的汽油发动机,通过试验论证和仿真预测,寻找可以改变发动机输出特性的方式,并加以验证。主要研究对象包括簧片阀、扫气相位、排气相位、进气系统、排气系统等。针对发动机进、排气系统,对发动机在某一特定工况下的优化和匹配进行实例研究,并且为随后的二冲程发动机缸内直喷系统的研究进行工程准备和方法积累,总结相关的仿真以及改良的经验。

1 计算机模拟和主要研究对象介绍

1.1 一维发动机仿真软件介绍

本文的所有仿真计算使用的都是由美国的Gamma Technologies公司开发的GT-Power软件。作为一维算法,GT-Power设定所有流体为均匀的,并使用流体连续方程推导出管内一维非定常流动的基本方程,主要的参变量为质量流量、密度、内能总和[8-10]。

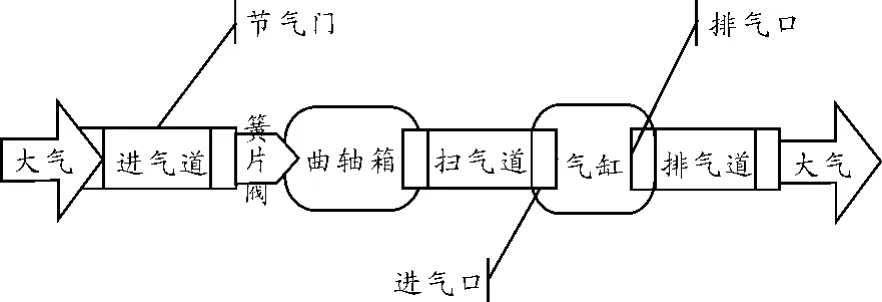

图1为二冲程发动机换气系统气流通道计算模型简图,发动机的气流通道为“大气→节气门→扫气道→簧片阀→曲轴箱→扫气道→扫气口→气缸→排气口→排气道→大气”。

图1 二冲程发动机换气系统气流通道计算模型简图

GT-Power软件将整个发动机的流动分为以下几个类别:管道的工质流动、节流口的工质流动、接口的工质流动、簧片阀的工质流动以及燃烧室内部的流动[11-12]。根据能量守恒定律、质量守恒定律和理想气体状态方程[6,8,10],可以计算发动机各个部分的工质状态和参数变化。对于燃烧过程,由于不同的着火方式会给燃烧过程造成极大的不同,GT-Power设置了不同的模块来进行模拟,而原理都是利用缸压来预测放热率。对于发动机的摩擦损失压力,GT-Power有专门的经验公式模块进行模拟,其中还包括驱动附件的损失压力[11-12]。

通过仿真模型可以更好地预测发动机的性能,在短时间内进行广泛的变参数研究,为开发新型发动机和提高原有发动机性能提供指导[1,4]。此外,还能提供目前试验研究所不能提供的信息量,而且花费小、周期短[2,5]。

1.2 一维发动机仿真模型

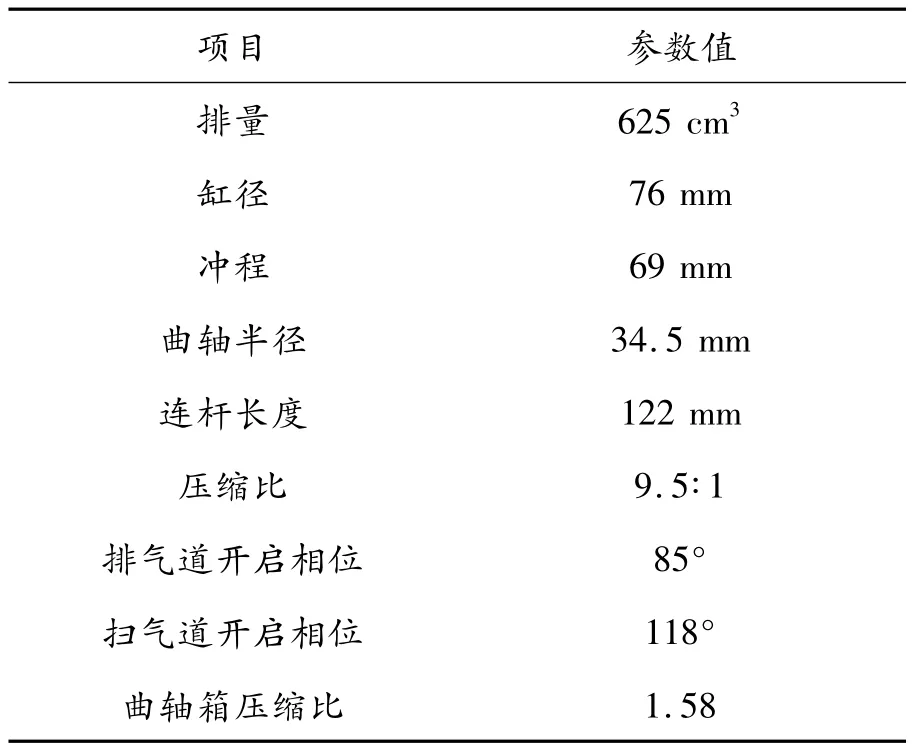

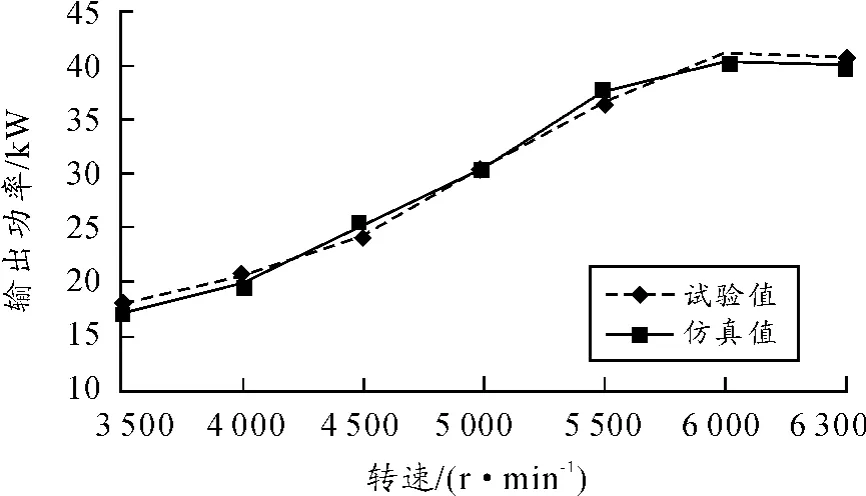

表1为发动机主要参数。在发动机数值仿真理论以及相应的建模步骤的基础上[7,13],利用GTPower软件对原型机进行整机建模。发动机模型仿真原理如图2所示。发动机工作时工质按图中箭头所示方向完成工作循环。其结构可以分为缸体、进气系统和排气系统3个大部分,每个部分中又包括诸多模块,每个模块都可以模拟一个发动机部件。仿真模型截图如图3所示。

表1 发动机具体参数

模型中主要的部件包括簧片阀、进排气系统、燃烧模型、燃烧室以及大气参数等,这些参数大多通过原型机手册确定,另外一些则通过对原型机的实际测量确定。其中存在一定的误差,误差的具体来源以及不确定参数如下:

1)对空滤器、化油器部件的仿真缺陷。使用直管模型代替空滤器,使用变直径的管道和喷嘴来代替化油器。

2)缺少曲轴箱压力示功图。由于实验条件所限,并未对曲轴箱压缩比和曲轴箱压力变化曲线进行实测,曲轴箱压缩比数据使用经验值。

3)进、排气系统结构参数。与排气道相类似,应用的是最初模型的估计值、网上资料中的数值和粗略的人工测绘。

4)传热过程。本文选取的是简化的传热模型。由于在本模型中传热状态并不需要重点关注,所以在整个进、排气过程中,工质与气道壁面的传热也是经过简化或者忽略的。

图2 发动机模型仿真原理

图3 发动机一维性能仿真模型

2 优化目标和方法介绍

原型机外特性上的最大输出功率点的转速为6 300 r/min。根据实际需要,最高转速一般不会超过5 500 r/min,这造成了最大输出功率的浪费。基于以上分析,设立3个优化目标:最大输出功率点的转速在5 500 r/min;提高发动机5 500 r/min转速下最大输出功率;减轻发动机的自重,提高功重比。

主要的优化措施:

1)改变簧片阀的阀片材料和开启特性;

2)优化控制进、排气压力波;

3)调整进、排气正时,优化缸内扫气过。

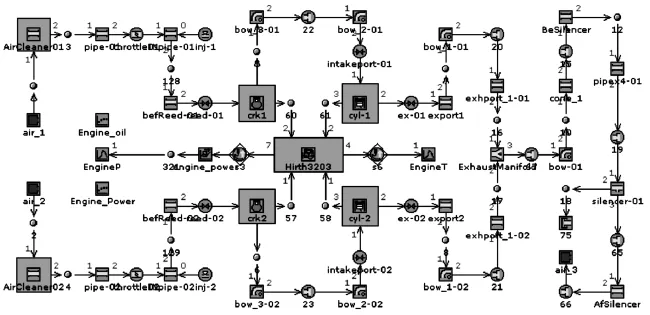

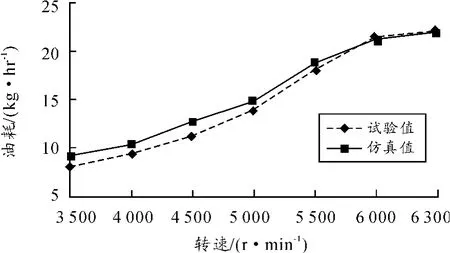

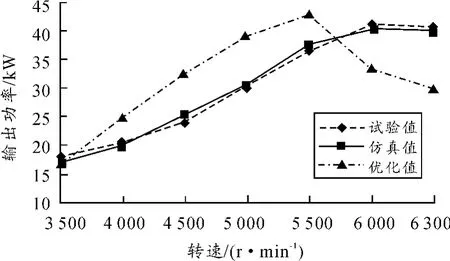

将仿真得到的外特性数据与台架试验的实测数据对比,验证模型的准确性。由于原型机的参数资料以及试验数据所限,要求最大误差不超过10%。本文使用平均有效功率和油耗率作为对比参数。图4、5为发动机外特性数据对比,实测值与仿真结果基本吻合。由于本文所关注的对象主要是外特性大负荷条件下,所以对在部分符合下的模型的准确性不做过多讨论。

图4 发动机仿真功率与实际功率对比

图5 发动机仿真油耗与实际油耗对比

通过计算结果与试验结果的对比,证明模型具有一定的真实性,可以用作之后的优化设计。

3 性能优化和改进

3.1 优化方法及原理

通过进行仿真计算可以有效地减少参数优化过程中的工作量。使用变量替换来确定各个参数对于实际发动机性能的具体影响,用以指导原型机的改良设计[13]。考虑到簧片阀进气系统的进气过程以及动排管效应对于发动机性能的影响因素,主要从进、排气系统等方面进行改进。

3.2 针对簧片阀的优化

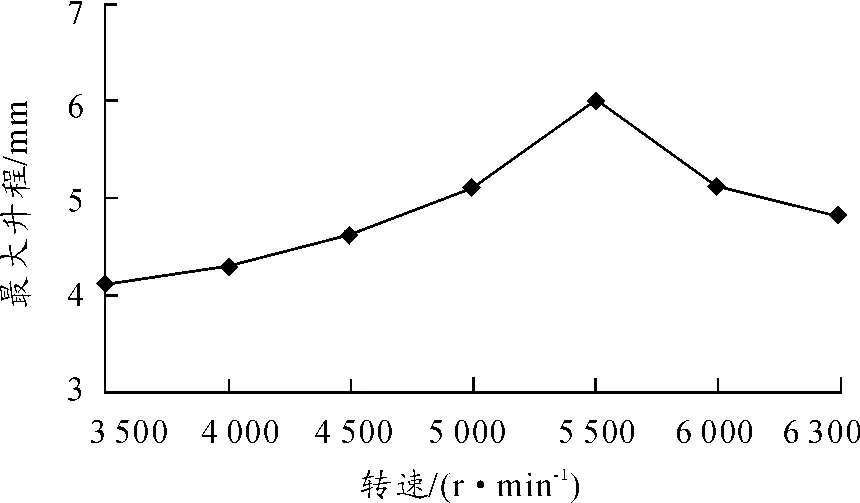

观察在最大油门开度下、不同转速时的簧片阀升程参数。从图6可以看到,在整个外特性范围内簧片阀的最大开度始终没有超过6 mm,而簧片阀结构参数中的最大开度为11 mm,说明阀片材料的刚度过大,其开启所需的压差太高。同时进气管内的压力波动也造成簧片阀开启压力不足、开启迟缓。

图6 最大油门开度、不同转速时的簧片阀升程参数

由于簧片阀开启过程受阻,导致进气量减少、进气阻力大、进气充量小,使低转速小负荷时进气不畅,高速大负荷处进气阻力过大,影响输出功率。因此,考虑通过改良阀片材料特性和合理调整进气管内压力波的方法,对阀片开启过程进行优化。

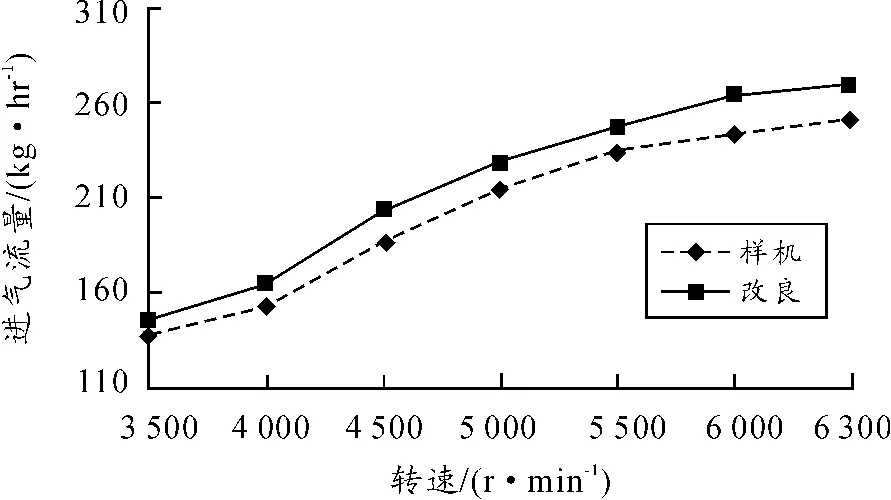

降低阀片材料的弹性模量和密度[14]。经过仿真计算,新阀片的开启压差与运动惯性力同时减小。可在低速时减小进气气阻,高速时提高响应频率,减少进气反喷,进而有效提高发动机的整体性能。图7、8所示为发动机进气量以及输出功率的对比。

图7 最大气门开度下的发动机进气量对比

图8 由碳纤维作为阀片材料后发动机的输出功率

3.3 针对进气管结构的优化

“惯性效应”是指进气管内的压力波对其本循环产生的直接影响。“波动效应”是指前一个过程残余的压力波对后一个循环所造成的影响。由于“惯性效应”和“波动效应”,存在一个针对某一转速的最优的进气管长度,可以达到最佳的充量系数[15]。

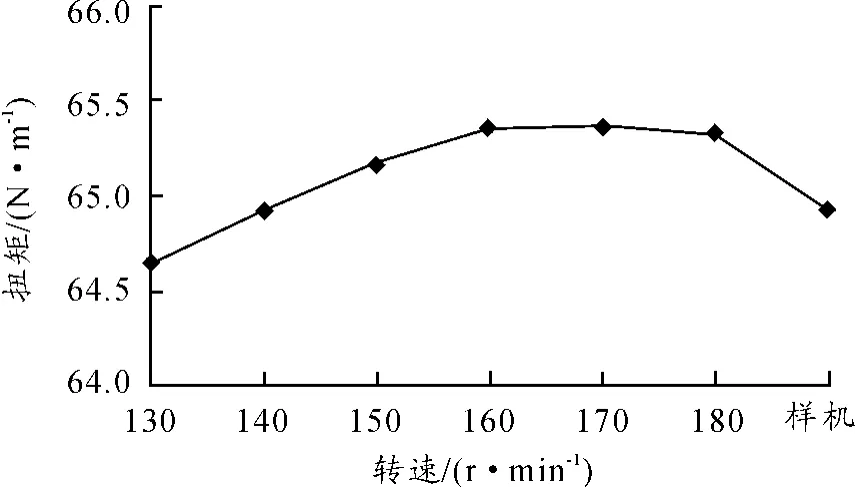

取消原始模型中的滤清器,统一节气门前后管道的直径。当进气管长度取170 mm时,发动机的输出扭矩最高。图9为发动机在5 500 r/min转速下的输出扭矩随进气歧管长度变化。但是在气门全开的情况下,进气系统中的压力波运动会被削弱,因此改变进气歧管的结构对大负荷工况下的最终性能的优化结果并不明显。

改良后的进气系统的尺寸明显减小、质量减小,进而可以提高功重比,减小装配空间。

3.4 调整扫气道和排气道的开闭相位

不同的进、排气相位,可以使发动机在某一转速有一个最佳的充量系数。较迟的排气道开启相位可以增加已燃烧气体的做功时间,有助于提高低速性能,同时会减少扫气过程的持续相位,影响发动机高速特性;而较早的扫气道开启相位可以增加高速工况下的扫气时间,但是过早的扫气道开启时间会使扫气道口产生气体反喷,影响低速时的进气量。较高的进、排气气道位置以及较大的进排气相位差有利于高速段的性能提高,而较低的扫、排气道位置和较大的进排气相位差有利于低速段的性能提高。过大的扫、排气道相位差会使得扫气道口位置过低,减少了有效的扫气道开启时间。较小的扫、排气道开启相位差又会产生废气反喷。

图9 5 500 r/min大负荷时不同进气管管长对扭矩的影响

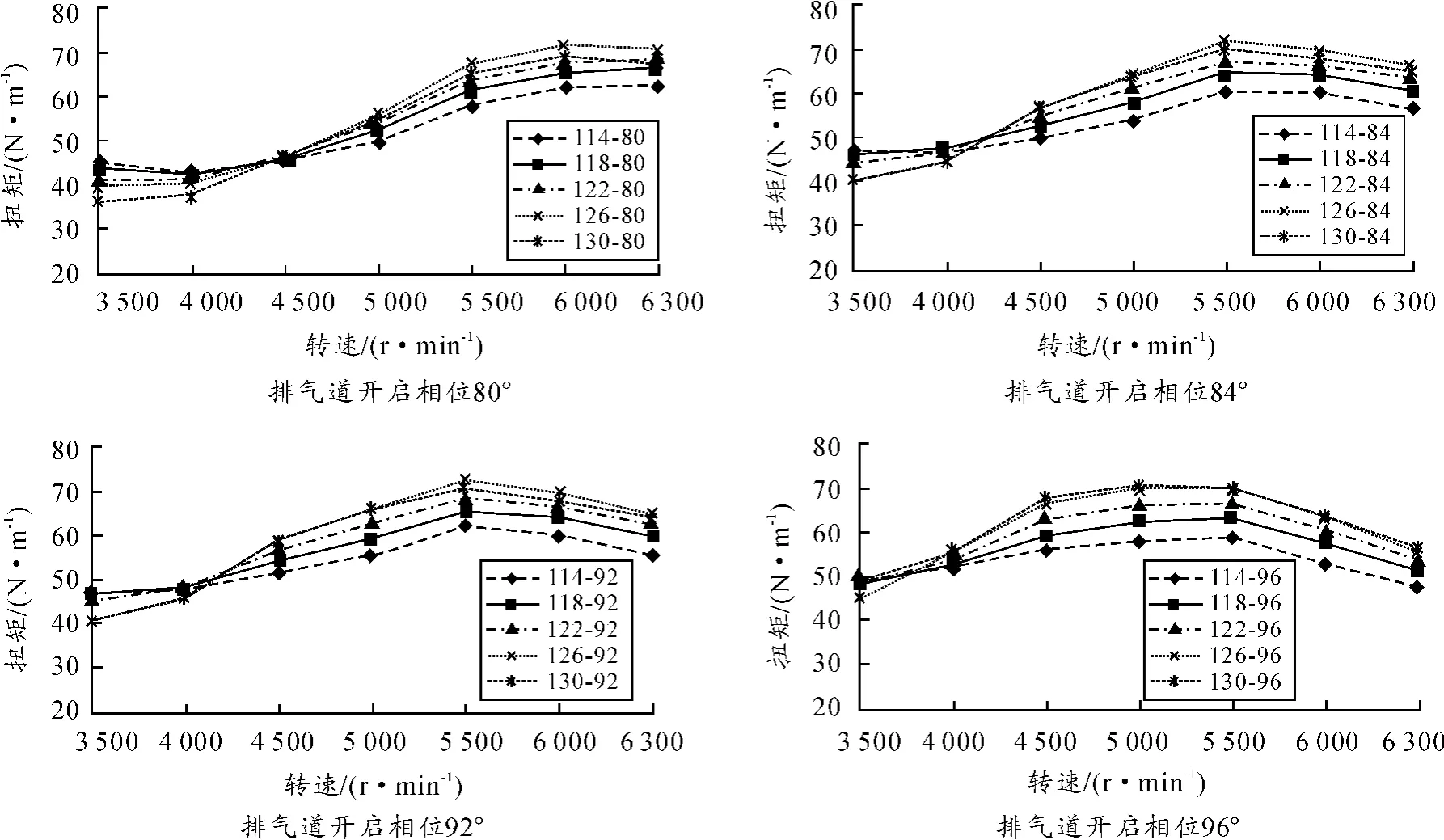

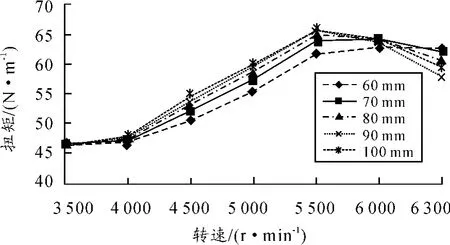

在模型中设置不同的扫、排气道相位,发动机的外特性扭矩仿真结果如图10所示。随着转速增加,4 000 r/min以下的输出扭矩随着扫气道开启相位的增加先减小再增大;4 500 r/min以上的转速段的输出扭矩则是先增大再减小。在126°时,5 500 r/min处的输出性能达到最优。而随着排气道开启相位的增加,发动机的最优输出转速不断降低,在92°时,发动机在5 500 r/min处的输出性能达到最优。

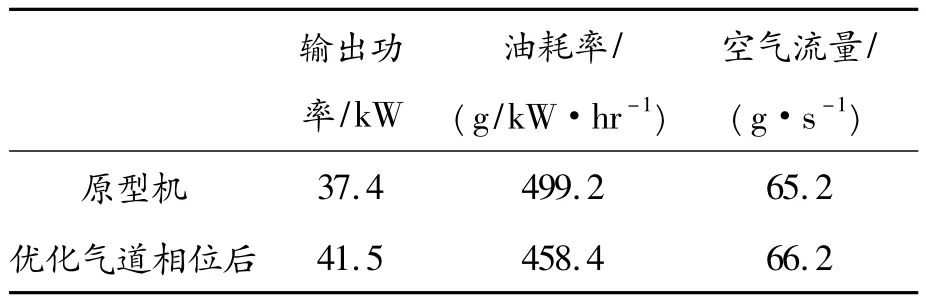

依据图10所示的仿真结果,选择扫气道口开启相位为126°,排气道口开启相位为92°。将改良后的仿真结果与原型机进行对比,进气量、输出功率、油耗率等数据的结果如表2所示。对比显示,单独优化气道相位可以提升对额定工况点的输出功率10%以上,减少油耗率9%以上,优化效果显著。

图10 不同扫、排气道开启相位下的发动机外特性输出扭矩

表2 优化气道相位前后的发动机输出性能对比

3.5 对排气系统结构的调整

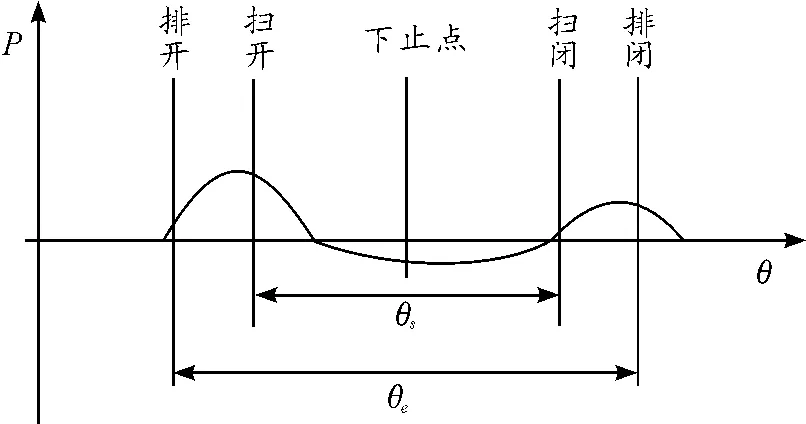

二冲程发动机排气能量大,在排气管中存在着强烈的压力波动和迭加。根据二冲程发动机换气过程的特点,理想的排气波形是在排气口打开后很快可以形成长时间的负压区;而在排气阶段后期,扫气口关闭之后、排气口关闭之前,在排气口处形成正压力区[15],如图11所示。

图11 理想的排气口波形

合适的排气系统结构可以在排气管内产生合适的压力波动,起到提高发动机的扫气效率、增加发动机燃烧室压力的作用;而不合适的排气系统会产生不合适的排气压力波,会使发动机排气阻力增加、扫气效率下降,甚至出现废气反喷等状态。

图12 不同的排气锥管长度下发动机的输出扭矩数据

原型机的排气系统主要由排气歧管、排气椎管、膨胀管等组成,分别调整这3个主要部件的长度,就可以控制压力波的运动。

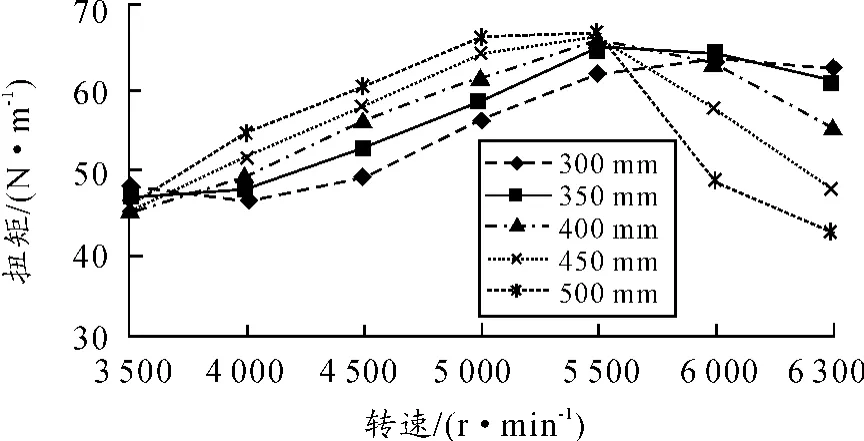

图12所示为不同的排气锥管长度下发动机的输出性能数据。较长的排气锥管可以增加低转速时的扭矩,而较短的排气锥管则可以提高高速时的扭矩。目标功率输出转速为5 500 r/min,因此“450mm”的椎管长度符合要求。

改变排气歧管的长度,可以分别控制每个气缸排气口处的压力波动状态。用不同的排气歧管长度进行仿真计算,得到的发动机输出性能如图13所示。较长的排气歧管可以增加发动机的低速性能,而较短的排气歧管则对高速工况下的性能有较好的改善。目标功率输出转速为5 500 r/min,因此选用100 mm的排气歧管长度。

图13 不同的排气歧管长度下发动机的输出扭矩数据

综合对排气歧管与排气椎管综合改进,如图14所示。在5 500 r/min转速点,4种结构的输出扭矩差别不大。考虑到发动机轻量化的要求,选择90 mm×400 mm或者100 mm×400 mm的排气系统结构。

图14 不同的排气系统结构下发动机的输出扭矩数据

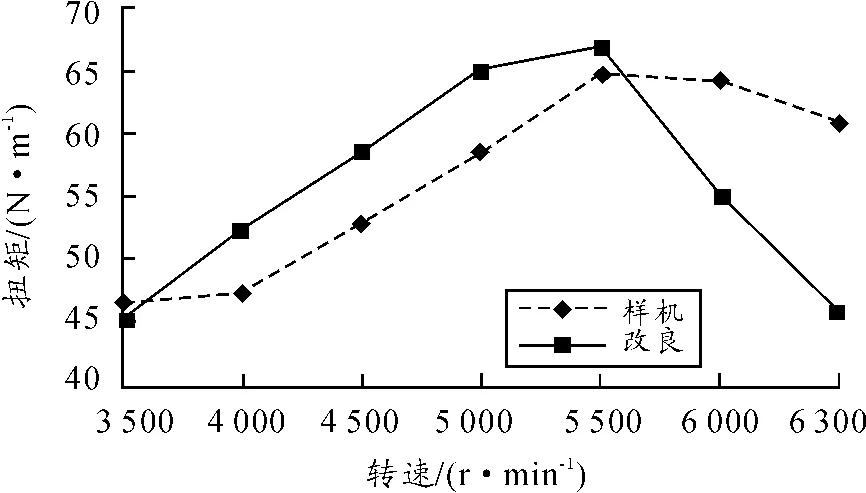

优化后的发动机功率输出对比曲线如图15所示,可提升发动机5 500 r/min转速点的最大输出扭矩5%左右。

3.6 多种方法的综合使用结果

将多种措施综合使用。包括改良簧片阀;优化进、排气系统结构;调整进、排气道口相位等,再次进行仿真计算,结果如图16所示。

图15 排气系统结构优化前后发动机的输出扭矩数据

图16 发动机整体优化前后的输出功率数据对比

改良前后有显著的变化:发动机在低速工况范围内(5 500 r/min以下)的功率输出都得到了显著提高,在5 500 r/min时的输出功率提升量达到了14%;改良机的额定功率相比样机的额定功率提升达到5%,在高转速下的(6 000 r/min以上)性能明显下降。以上结果符合改良的预期,满足发动机实际工况的要求。

4 总结与展望

对于簧片阀进气的二冲程发动机,通过合理调整发动机的进、排气系统的结构,可以有效地改变发动机的输出特性,大幅度优化发动机的额定工况点的位置以及其输出性能。其中:调整簧片阀特性在整个工况范围内都可以明显提升发动机的输出性能;针对进、排气道开启相位以及排气系统的结构所进行的改良可以大幅度改变发动机的速度特性以及扭矩峰值位置;针对进气系统,由于在节气门全开条件下发动机的“惯性效应”和“波动效应”并不明显,因此对发动机的输出特性影响不大。

通过合理的改良操作,将样机的额定工况点从 6 300 r/min、41 kW,成功改良为5 500 r/min、43 kW,大幅度增加了某型发动机的应用范围,并实现了输出性能的充分利用。优化后发动机在5 500 r/min下的最高输出功率提升了14%,相对于样机额定输出功率提高了5%。

在未来的工作中,可以对簧片阀部件进行三维建模,使用1D-3D的耦合计算模式,进一步减小误差,优化进气系统以及曲轴箱的结构。此外,还可以对燃烧系统进行优化改良,全面提高发动机在各个工况下的输出性能以及油耗率等技术参数,进一步完善二冲程发动机的优化改良工作。

[1]Nuti M.Pollution from Two-Stroke Engines[Z].[S.l]:R-223 SAE Editions,1998.

[2]Kirchberger R,Meister.Future Prospects of Two-stroke Engines and Possible Technical Solutions for East/South Asian Market[Z].

[3]Stan C,Lefebvre.Development of a Direct Injection Concept for Two Wheelers Equipped with Two-Stroke Engines[J].SAE Paper,1999(1):1248.

[4]高孝洪.内燃机工作过程数值计算[M].北京:国防工业出版社,1986.

[5]朱访君,吴坚.内燃机工作过程数值计算及其优化[M].北京:国防工业出版社,1997.

[6]Gamma Technologies.GT-POWER USER’S MANUAL.Version 6.2[Z].

[7]林杰伦.内燃机工作过程数值计算[M].西安:西安交通大学出版社,1986.

[8]刘永长.内燃机工作过程模拟[M].武汉:华中理工大学出版社,1996.

[9]Gamma Technologies Inc.GT-Power Engine Simulation Software.Version 6.0[S].

[10]GT-Power Tutorial Version 6.0.Gamma Technologies[S].

[11]李岳林.汽油机多区燃烧模型的建立及应用研究[D].西安:长安大学,2002.

[12]臧成.二冲程汽油机工作循环模拟及其应用研究[D].武汉:华中理工大学,1998.

[13]宋龙甫,郑国世.B231发动机性能优化及循环模拟计算[J].内燃机工程,2006,27(1):76 -80.

[14]刘鸿文.材料力学[M].5版.北京:高等教育出版社,2011.

[15]杨光兴,叶茂焱,程善斌.摩托车发动机原理与设计[M].武汉:武汉测绘科技大学出版社,1993.