跨铁路宁波东站桥梁顶推施工的导梁设计

2013-07-25卞永明王丽萍刘广军

卞永明,敬 重,王丽萍,刘广军,程 鹏

(1.同济大学 机械与能源工程学院,上海 201804;2.上海同新土木工程设计咨询有限公司,上海 200092)

随着桥梁建设事业的飞速发展,顶推施工技术在造桥施工中被广泛采用.其原理是在施工时采用特制的顶推动力装置,推动梁体在专用的临时设施、滑动装置上移动,最终将梁体推移到预定的位置.顶推施工技术的最大优点是不影响江河通航并且不需要大型吊装设备.为了减少主梁的最大悬臂长度,减小主梁前端在顶推施工过程中的内力,并且加大顶推跨度防止梁体倾覆,需在主梁沿顶推方向的最前端安装钢导梁.导梁配置的合理与否决定了整个施工过程中需要多少顶推设备和临时墩设备,并且通过导梁的合理配置来尽量优化临时墩设备的结构.文献[1]和文献[2]主要研究了导梁的长度、刚度及质量等结构参数在顶推施工阶段对主梁内力影响的敏感性,为顶推施工导梁的配置提供了参考.文献[3—5]主要在合理配置参数的基础上提出了导梁结构的几种优化方法.本论文以跨铁路宁波东站主桥项目的施工过程为例,以集成的计算机软件作为分析工具,提出了一种计算顶推施工中导梁合理配置的方法,同时介绍了导梁与钢箱梁的一种特殊连接形式.

1 工程概况

跨铁路宁波东站主桥为(100+220+100)m三跨一联双塔双索面斜拉桥,采用半漂浮体系,两边跨预应力混凝土箱梁各长109.4m,中跨钢箱梁长201.2m(含结合段钢结构长度),钢箱梁两端分别与伸过主塔的预应力混凝土箱梁通过钢-混合段连接.

钢箱梁采用累积拼装顶推法施工.在主跨布置安装顶推平台和临时墩,利用顶推平台和临时墩完成钢箱梁的顶推.共布置7个临时墩(编号分别为L2,L3,…,L8),顶推时,在桥的顶推方向有前导梁引导桥体的顶推,如图1所示.

图1 总体布置示意图(单位:mm)Fig.1 Schematic diagram of the overall arrangement(unit:mm)

2 导梁设计的力学模型与计算

本节采用解析的方法对顶推过程中钢箱梁和导梁的受力进行分析,可分为两种情况:钢箱梁和钢导梁在2个临时墩支撑时为静定结构简化为简支梁模型,如图2所示;在2个以上临时墩支撑时为超静定结构.定义相邻临时墩间的距离为Li(i为靠近导梁端的第i段,i=1,2,3,…),钢导梁的长度为a,悬臂的长度为h,首先对结构进行一些简化[6]:

(1)钢导梁与钢主梁在连接处按刚接处理;

(2)钢导梁与钢主梁分别具有均一的质量和抗弯刚度.设钢主梁的自重均布载荷和抗弯刚度分别为q1,I1,钢导梁的自重均布载荷和抗弯刚度分别为q2,I2;忽略施工误差等引起的次内力.

2.1 静定工况力学模型的建立及求解

以第一段钢箱梁顶推为例,在2个临时墩参与顶推的过程中,钢箱梁和导梁处于简支悬臂体系,此时的力学模型如图2所示,其中Fax,Fay分别表示后支点横向和竖向的反力,Fby为前支点的竖向反力.

图2 静定工况受力简图Fig.2 Force diagram of statically determinate structure

由静力平衡条件可知:

得

任意截面的弯矩M为

式中:x为所求截面到导梁前端的距离.

2.2 超静定工况力学模型的建立及求解

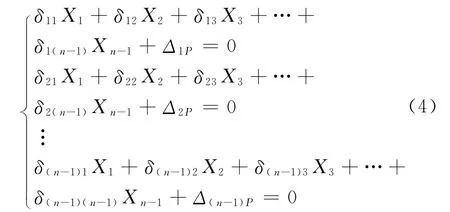

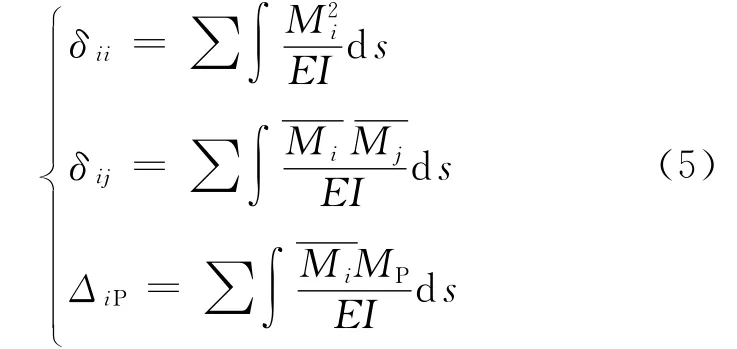

在n(n>2)个临时墩同时参与顶推的过程时,钢箱梁和导梁处于超静定结构,并且超静定的次数为(n-1),此时内力不能通过平衡方程直接全部求出.本文采用力法进行求解.计算思路为:去掉(n-1)个多余的约束,以(n-1)个未知力代替;再根据原结构的位移条件建立力法方程,解出多余的未知力.这样就把把超静定的问题转化成了静定的问题来求解.力学模型如图3所示.可以建立以下力法方程[7]:

式中:Xi(i=1,2,3,…,n-1)为去掉支座处多余联系后加上的(n-1)个多余未知力.ΔiP表示基本结构上沿多余未知力Xi的作用方向在Xi的作用处由荷载单独作用时所产生的位移;δij(i=1,2,3,…,n-1,j=1,2,3,…,n-1)为基本结构上Xi的作用处沿其作用方向,由第j个多余未知力为单位1时(Xj=1)单独作用时所产生的位移.

图3 超静定工况力学模型图Fig.3 Mechanics model of statically indeterminate structure

根据叠加原理计算得出弯矩为

通过上述计算提供的依据对导梁进行初步设计,如图4和图5所示:导梁全长40m,分成4节,第一节长8m,第二、三节长均为10m,第四节长为12m.导梁与钢箱梁、导梁节段之间采用高强螺栓连接.导梁由钢板加工成工字型,两工字型截面中心距10m,通过横向桁架连接.由根部向前,第一、二节段上下翼缘板采用30mm钢板,腹板采用20mm钢板;第三、四节段上下翼缘板采用20mm钢板,腹板采用16mm钢板.考虑到导梁前端的负弯矩对导梁上墩产生的影响,选取梁高由3.3m渐变至0.95m;钢导梁各节段腹板均设置竖向和纵向加劲肋,板厚采用10mm,12mm2种,横向加劲肋间距2.0m左右,纵向加劲肋共设置上下2层,距离翼缘板0.5m.整套导梁重约85t.

图4 导梁立面图(单位:mm)Fig.4 Elevation of guide beam(unit:mm)

图5 导梁上下结构平面图(单位:mm)Fig.5 Plan of guide beam(unit:mm)

3. 钢箱梁滑移过程仿真

3.1 几何模型

本项目采用集成化的通用结构分析与设计软件sap2000对顶推过程中具有代表性的工况进行整体计算.图6为整个顶推过程中某一工况的计算模型.首先采用AutoCAD建立三维线框模型导入到sap2000中,然后在sap2000中定义截面形式.

图6 导梁的计算模型Fig.6 Calculation model of guide beam

3.2 荷载模式和工况

本项目由于采取累积拼装滑移的施工方法,在整个顶推过程中选取了30个典型工况,分别对导梁和钢箱梁临时搁置时以及顶推时2种情况进行了计算.在sap2000中定义的荷载模式和荷载组合:荷载模式和荷载组合均只有钢箱梁和导梁自重引起的永久荷载.另外,根据《GB50009—2001建筑结构荷载规范》定义设计荷载组合,即在永久荷载的基础上乘以1.2的分项系数.整个钢结构约束加在临时墩顶推的位置,如图7所示.

图7 导梁模型施加约束Fig.7 Constraint of guide beam

3.3 计算结果和分析

在sap2000进行分析时,程序会自动将建立的面对象的模型转换成基于有限元的模型.通过对每个典型工况的分别计算,得出各状态下临时墩的竖向反力、钢箱梁及导梁的变形、钢箱梁及导梁的应力比,统计出滑移距离与各临时墩竖向反力的曲线(图8)和导梁前端的变形曲线(图9).钢箱梁与导梁应力比,如图10所示.图中可定性地判断应力是否超限:模型中如果出现深色区域,此部分应力比有问题,通过查询杆件的具体信息,查出此部分杆件出现问题的原因,定量的判断应力比的方法是通过显示表格的方法查出模型中某一工况下所有杆件的应力比大小,由此查出模型中应力比超限的杆件.通过计算,导梁在钢箱梁顶推滑移97.8m的时候前段变形最大为-176.67mm,在钢箱梁顶推滑移130m时,在导梁中间段联系横杆出现最大的应力比为0.382,均满足设计要求.

图8 滑移过程临时墩支反力曲线Fig.8 Reaction curve of temporary pier in slip process

图9 滑移过程导梁前端变形的曲线Fig.9 Deformation curve of guide beam in slip process

4. 导梁与钢箱梁的连接

图10 滑移过程钢箱梁与导梁应力比图Fig.10 Ratio of stress of steel box girder and guide beam

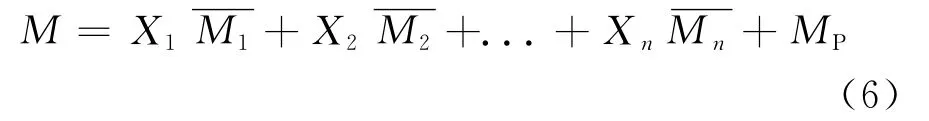

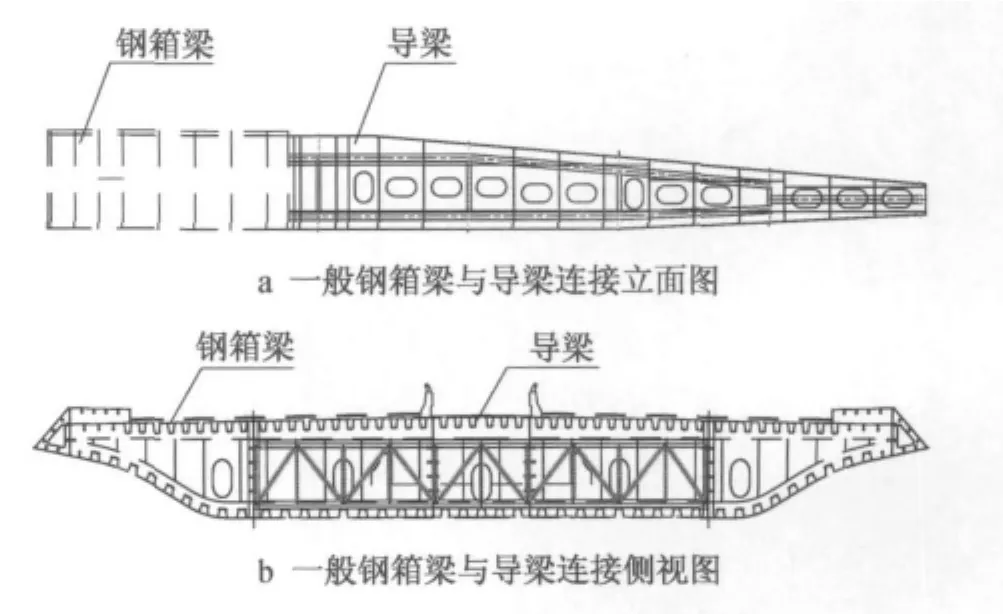

钢箱梁在与导梁的连接时,考虑到受力,要求一般均采取导梁的主筋与钢箱梁的加筋处相连.大多数的钢箱梁结构均如图11a所示.这种钢箱梁与导梁连接时由于钢箱梁加筋处的底面很平整,导梁与钢箱梁底部的过渡段连接均处于一个平面内,在整个滑移过程中导梁和钢箱梁均可以同时平稳地上下临时墩结构,如图12所示.而本项目的钢箱梁结构如图11b所示,钢箱梁加筋处的底部筋板呈现一个弧线的形式,这就为施工中导梁与钢箱梁的连接带来了困难,为解决这一问题提出了如图13的方案.

图11 钢箱梁结构图Fig.11 Structure of box girder

图12 一般钢箱梁与导梁连接图Fig.12 Connection of general box girder and guide beam

这种方法的核心就是导梁底部“挂板”和“拆板”的问题,具体思想如下:将导梁过渡段底板由80mm厚钢板加工成底面与钢箱梁底面弧度一致,对接处钢箱梁下翼缘板因弧度而产生的高差完全包含在过渡板板厚范围内,方便钢箱梁底面可以平滑过渡到导梁底面并且方便对接.导梁底板和导梁底板上墩可拆卸垫板是由40mm厚钢板加工分3块,两端长1.5m,中间长2m,间隔100mm.两端2块各由8个内六角圆柱头螺钉与梁底部连接,中间1块由10个内六角圆柱头螺钉与导梁底部连接.

图13 跨铁路宁波东站钢箱梁与导梁连接结构图Fig.13 Connection of box girder and guide beam of bridge across Ningbo East Station

5 结论

介绍了在跨宁波东站主桥施工过程中导梁的设计计算思路以及导梁和钢箱梁在施工中的特殊连接:

(1)通过导梁力学模型的建立,采用集成的结构分析软件sap2000,对施工过程中典型工况分别计算得出各状态下临时墩的竖向反力、钢箱梁及导梁的变形以及钢箱梁及导梁的应力比.通过统计临时墩受力最大的情况,为之后临时墩的局部计算提供依据.通过统计钢箱梁及导梁变形最大的情况,可以确保在整个施工过程中保持顶推线形的准确性;通过统计钢箱梁及导梁的应力比,可以确保在整个施工过程中钢箱梁和导梁的结构不发生破坏.如钢箱梁或导梁中出现较大的应力比时,要对导梁进行重新设计,确保整个结构的安全性.

(2)由于本项目中钢箱梁腹板所处的位置使其与导梁主筋焊接连接的结构在整个顶推过程中不能实现在临时墩上的平滑过渡,本项目中钢箱梁与导梁通过螺栓“挂放”板的技术已成功地用于宁波东站主桥的滑移施工,对桥梁顶推施工中导梁与钢箱梁的连接提供了一定的参考价值.

[1]田仲初,张华平.顶推施工中导梁的合理配置[J].世界桥梁,2005(4):41-43.

TIAN Zhongchu, ZHANG Huaping. Reasonable arrangement of launching nose in incremental launching construction[J].World Bridges,2005(4):41-43.

[2]董创文,李传习.连续梁顶推导梁合理参数的确定方法[J].公路交通科技,2010,27(9):55-62.

DONG Chuangwen,LI Chuanxi.Method for determination of reasonable parameters of launching nose for continuous beam[J].Journal of Highway and Transportation Research and Development,2010,27(9):55-62.

[3]王卫锋,林俊锋,马文田.桥梁顶推施工导梁的优化分析[J].工程力学,2007,2(2):132-138.

WANG Weifeng,LIN Junfeng,MA Wentian.Optimum analysis of launching nose during incremental launching construction of bridge[J].Engineering Mechanics,2007,2(2):132-138.

[4]张涟英,黄宏辉,田仲初.大跨度斜连续梁桥顶推施工临时结构优化设计[J].中外公路,2011,31(5):81-85.

ZHANG Lianying,HUANG Honghui,TIAN Zhongchu.Optimization design of long-span continuous beam [J].Journal of China & Foreign Highway,2011,31(5):81-85.

[5]胡兴光.浅谈顶推法施工中导梁优化设计与施工技术[J].铁道建筑技术,2010(增刊):125-127.

HU Xingguang.Optimization design and construction technology of guide beam in incremental launching[J].Railway Construction Technology,2010(S):125-127.

[6]陈耀章.连续钢梁桥顶推施工程序设计及受力优化研究[D].长沙:长沙理工大学,2010.

CHEN Yaozhang.Continuous girder bridge launching construction procedure design and carrying capability optimization research[D].Changsha:Changsha University of Science &Technology,2010.

[7]王焕定,祈凯.结构力学[M].北京:清华大学出版社,2006.

WANG Huanding,QI Kai.Structural mechanics[M].Beijing:Tsinghua University Press,2006.