基于虚拟样机的单缸柴油机降噪研究

2013-07-25朱光宇陈海建

朱光宇,陈海建

(福州大学机械工程及自动化学院,福建福州 350002)

基于试验的柴油机噪声预测研究成果较多[1-2],但大部分研究都是通过噪声预测以确定主要噪声源,然后针对某个单一零件进行结构改进或屏蔽,总体的降噪效果较难达到预期目标,而且批量生产的柴油机采用大范围改变结构或者屏蔽等措施,在经济上往往不合算,降噪措施也受到制造工艺、生产成本等各方面限制.另外,采用常规热力计算已不能满足现在的设计要求,建立发动机工作过程数值模拟已成为必不可少的研究手段之一.孟进等研究某单缸柴油机排气系统的声学仿真,匹配排气管长度使得排气噪声最低[3].郭磊等采用混合多体动力学仿真,结合有限元分析和直接边界元法得到气缸结构对外声场的辐射噪声声功率级和声辐射效率[4].有限元法和边界元法等数值方法及虚拟样机技术在柴油机噪声预测中得到广泛应用,但也一直存在模型和载荷简化过多、工作量巨大的问题[5-6].因此对柴油机降噪优化应从多方面综合考虑,在整个振动和噪声特性的分析与优化设计过程中,在保证精度的同时又要快速有效地进行建模.本文从实际应用角度出发,以RD120N型单缸柴油机为研究对象,利用实验测量与GT-POWER模型仿真计算,进行整机降噪减振分析.

1 主要计算理论和方案设计

1.1 主要计算理论

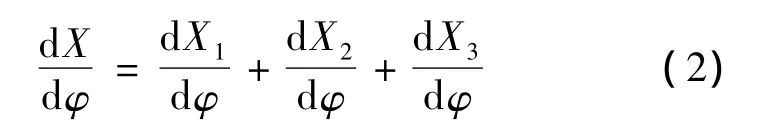

对柴油机工作过程模拟时,气缸的燃烧模型一般采用韦伯函数.本文采用三元韦伯函数模拟燃烧过程,函数表达式如式(1)和式(2).将燃烧过程分为预混和燃烧、主燃烧和尾燃烧,它们的燃烧起始角相同,根据不同燃烧的特点定义各自燃烧品质指数和燃烧持续期,使模型更加接近实际燃烧.与传统的单韦伯模型或者双韦伯模型相比,燃烧过程模拟得更加细致,提高了模拟和预测的精度.

式中:X为燃料燃烧百分数;φ为瞬时曲轴转角;ma为燃烧品质因数,其中下标a=1,2,3分别表示预混和燃烧、主燃烧、尾燃烧;Δφa为燃烧持续角;φ0为燃烧起始角.

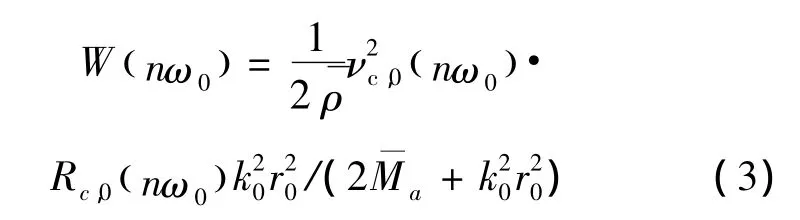

在柴油机进排气管道所考虑的频率范围内,声波的波长远远大于这些管道的直径,因此在管道中,声波被认为是以平面波的方式传播,通常可以用一维声学来分析进、排气管中声音的传播特性[7].柴油机进、排气管内不稳定流动可当作一维流动处理,建立管内一维流动模型.进、排气噪声计算利用非定常流动在时域中的分析结果,通过质量流量以及质量流量的傅里叶级数得到气体动力学参数,即可求得n阶谐波的能量W(nω0),以及声辐射的总能量W.

1.2 方案设计

本文采用力学分析与声学预测相结合的方法,主要从降低柴油机激励力,零部件改进入手,通过改进压缩比、进气道和排气道长度、进气正时、排气正时等因素,参考活塞力、主轴承力等参量的变化,以及各转速下进、排气噪声的输出值,优化各个影响因素的参数值,并进一步完成对消声器的改进.

2 数值模型的建立和标定

2.1 整机热力学与声学仿真模型建立

单缸柴油机整机热力学与声学仿真模型包括进排气系统、气缸模块,为解决降噪的盲目性和片面性,在模型中加入进排气噪声实时监测模块.各模块按照柴油机中工质的流经路线进行连接;在气缸中建立三元韦伯燃烧模型以及传热模型,求解缸内压力、温度及气缸与外界的换热量,其中着火延迟期为3ms,预混合燃料质量分数为2%,尾燃烧燃料质量分数为5%,燃烧持续期可以用曲轴转角来描述,即燃烧持续角,分别为 2°,35°和 40°,传热模型的换热系数由Woschni公式求得;在模型中的进、排气口加入麦克风模型,通过传感器收集信号传递给麦克风,组成进排气噪声监测模块.在GTPOWER软件中实现该模型,模型如图1.RD120N样机部分主要参数如下:缸径为96 mm,行程为90 mm,连杆长度为168 cm,压缩比为18,标定功率为 8.08 kW,转速为 2 400 r·min-1.

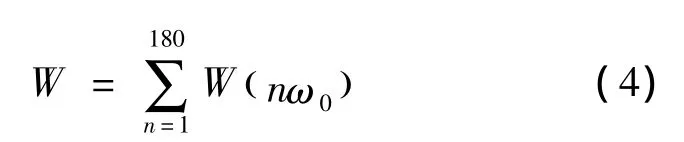

2.2 模型的标定

为了使柴油机数值模型能精确模拟实际工作状态,本文利用样机试验数据对上述柴油机模型进行标定.对该模型按样机外特性的功率、扭矩和比油耗试验数据进行标定,标定结果如图2.从结果可知,在外特性上,模型仿真计算值与实测值的相对误差均控制在3%以内,满足工程精度要求,柴油机整机热力学与声学仿真模型可以用于对样机改进设计的数值仿真和优化分析.

3 仿真与计算分析

3.1 优化各个影响因素对柴油机的激励力

3.1.1 压缩比的影响

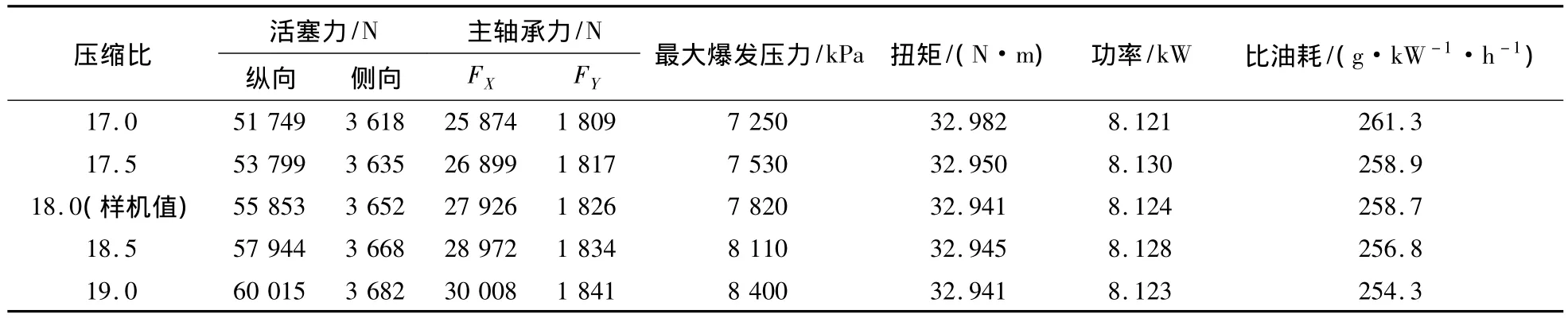

在柴油机数值模型中代入不同压缩比,计算结果如表1所示.随着压缩比的增大,活塞纵向力将大大增加,压缩比每增大0.5,活塞纵向力增加2 kN左右,主轴承力在x方向的增幅达到1 kN,缸内最高爆发压力也呈现递增状态,扭矩和功率变化不大,而比油耗降低.降低压缩比能有效降低柴油机激励力,从而减少振动和噪声,对动力性能影响不大,但是其经济性变差.另外,噪声监测模块计算了转速从800~2 400 r·min-1的进排气噪声的声压级,压缩比降低时,进、排气噪声也有所降低.综上考虑,选择压缩比为17.5可同时满足噪声和经济性要求.

图1 单缸柴油机整机热力学与声学仿真模型Fig.1 Therm odynam ics and acousticsmodel of single cylinder diesel engine

图2 柴油机外特性试验值与仿真值对比Fig.2 Test and simulation contrast of diesel engine characteristic

3.1.2 进气管和排气管长度的影响

对进排气系统中直管部分进行分析.原机进气管长度为50 mm,考虑布置方便及整机结构紧凑性,分析其长度从40 mm变化到60 mm不同值的影响,结果如表2.进气管长度增加,活塞力和主轴承力呈增大趋势,到60 mm时又开始降低,最大爆发压力几乎不受影响.从经济性方面分析,进气管长度为45 mm时最省油,且柴油机激励力处在下游水平,虽然噪声监测模块显示在各转速下的排气噪声几乎无变化,但进气噪声有所降低.样机排气管长度为90 mm,同样,从80~100 mm每增加5 mm进行一次仿真,在这个范围内,排气管长度对各激励力的影响在10~20 N,对外特性和进排气噪声也几乎无影响,因此对排气管不做改变.

3.1.3 进气正时的影响

以样机原来的进气开启相位为参考零点,分别向前和向后调整,这里定义向前调整为负,向后调整为正,计算结果如表3.将进气开启相位向前调整,对降低柴油机激励力和噪声大有帮助,但是相应地,柴油机的扭矩和功率将降低,而燃油消耗率却大大增加,因此不考虑向前调整.当进气开启相位向后调整时,柴油机激励力和最大爆发压力将增加,而发动机动力性和经济性却得到改善,各转速下的进、排气噪声增大,当调整角度为3°时,噪声最大增幅为0.1 dB.综合分析,进气开启,相位向后调整3°,柴油机激励力和进、排气噪声增加不大,还可以提高柴油机性能,降低燃油消耗率.

表1 压缩比的影响Tab.1 Influence of compression ratio

表2 进气管长度的影响Tab.2 Influence of intake pipe length

表3 进气正时的影响Tab.3 In fluence of intake valve tim ing

3.1.4 排气正时的影响

同样以样机排气关闭相位为参考零点,进行不同相位值的仿真对比,结果见表4.从相同调整相位来看,排气关闭相位对柴油机激励力的影响不如进气门开启相位的影响大.选择将排气关闭相位向前调整3°,与样机相比,柴油机的活塞力、主轴承力、最大爆发压力均有下降,有利于降噪减振,扭矩和功率下降在0.5%以内,燃油消耗率也得到一定优化,对比各转速下噪声监测值,进、排气噪声均降低,特别是怠速时下降最明显.

表4 排气正时的影响Tab.4 Influence of exhaust valve tim ing

3.2 消声器的改进

原消声器为带直通穿孔管的单腔抗性消声器,在此基础上进行改进.参照《GB/T4759—2009消声器测试方法》,在指定测点分别测得标况时,RD120N单缸柴油机不安装消声器与安装消声器两种情况下,声压级分别为 120.8,110.3 dB,而模型计算值分别为 118.2,107.8dB,最大误差小于2.3%.另外,对排气噪声进行1/3倍频程测量,在低频处,40,63,100 Hz处出现较大峰值,最大为96 dB,为低频主要噪声点,其余为中高频噪声.总体来说该消声器的消声性能太低,由于消声器布置空间充足,本文通过加大消声器容积来增加消声量,对直径不做改动,以增加腔体长度来增大容积,将消声器腔体长度由100 mm改为150 mm,同时内部穿孔管也作相应改动,穿孔管的有效吸声长度由60 mm改为120 mm,孔径仍为6 mm,穿孔率从15%下降为12.4%.对改进前后的消声器进行仿真计算,仿真过程中综合考虑了消声器与柴油机的匹配和消声效果,改进前后的消声器传递损失对比如图3所示,新消声器消声性能明显改善.

图3 改进前后消声器传递损失Fig.3 Transm ission loss of two m ufflers

4 综合验证

综合上述五个方面对柴油机进行优化,压缩比改为17.5,进气管改为45 mm,排气管不做改动,进气正时向后调整3°,排气正时向前调整3°,并改装新消声器,利用单缸柴油机热力学与声学模型仿真计算进、排气噪声,结果如图4,数据显示优化后在各转速下排气噪声最大降低了3 dB,最小降低了2.6 dB,进气噪声则下降1.1 ~1.4 dB.

图4 进排气噪声优化结果Fig.4 Results of intake and exhaust noise after optim ization

5 结论

本文建立单缸柴油机整机热力学与声学仿真模型,其中燃烧模型采用三元韦伯函数,声学模型采用进、排管内一维流动模型,由非定常流动在时域中的分析结果得到气体动力学参数,在 GTPOWER软件中实现该模型并进行标定.利用该模型分析柴油机压缩比、进气管和排气管长度、进气正时、排气正时等因素对噪声的影响并确定每个因素优选值,进一步完成对消声器的改进.仿真计算结果表明优化后在各转速下进排气噪音下降明显.本文所提方法综合考虑了柴油机整体的振动与噪声,以减振促进降噪和优化进排气噪声两个方面同时进行,比传统方法更具优势,能有效方便地进行优化改进,降低成本和开发周期.

[1]杨陈,郝志勇,郭磊,等.单缸柴油机的噪声源诊断及其特性分析[J].农业机械学报,2008,39(6):198 -200.

YANG Chen,HAO Zhiyong,GUO Lei,et al.Noise source diagnosis and specificity analysis of single cylinder diesel engine[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(6):198 -200.

[2]ZHANG Junhong,HAN Bing.Analysis of engine front noise using sound intensity techniques[J].Mechanical Systems and Signal Processing,2005(19):213 -221.

[3]孟进,韩国华,袁卫平,等.单缸柴油机排气系统声学性能的仿真[J].内燃机工程,2006,27(3):66 -68.

MENG Jin,HAN Guohua,YUAN Weiping,et al.Simulating acoutics performance of exhaust noise of single diesel engine[J].Chinese Internal Combustion Engine Engineering,2006,27(3):66-68.

[4]郭磊,郝志勇,徐红梅.某单缸柴油机气缸体辐射噪声的集成化虚拟预测[J].内燃机工程,2007,28(4):76 -80.

GUO Lei,HAO Zhiyong,XU Hongmei.Integrated virtual-design methods for predicting radiated noise of cylinder block of a single cylinder diesel engine[J].Chinese Internal Combustion Engine Engineering,2007,28(4):76 -80.

[5]俞明,李惠珍,李盛成,等.利用有限元技术估算内燃机机体表面辐射噪声方法的研究[J].内燃机学报,1992(2):123-128.

YU Ming,LI Huizhen,LI Shengcheng,et al.A study on estimation of engine body’s radiating noise by finite element method[J].Transactions of Csice,1992(2):123 -128.

[6]ULRICH V,RAMON M,PIERRE G.Engine noise radiationprediction and test comparison[EB/OL].[2012 - 09 - 10]http:∥128.146.169.169:1027/collect/saeold/index/assoc/HASH0109/ac587c77.dir/doc.pdf.

[7]马人猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

MA Renyou.Noise and vibration control engineering[M].Beijing:China Machine Press,2002.