数控机床刀具磨、破损状态监测方法的探讨

2013-07-24李大胜缪鹏程张辉

李大胜,缪鹏程,张辉

(1.蚌埠学院机械与电子工程系,安徽蚌埠233030;2.西华师范大学物理与电子信息学院,四川南充637007)

数控机床刀具磨、破损状态监测方法的探讨

李大胜1,缪鹏程2,张辉1

(1.蚌埠学院机械与电子工程系,安徽蚌埠233030;2.西华师范大学物理与电子信息学院,四川南充637007)

数控机床刀具磨、破损状态监测对于提高机床加工的利用率以及经济效益具有重要的意义.本文在分析各种监测方法的基本原理、优缺点和应用范围的基础上结合自身的研究指出合理的多信号融合监测是目前在线监测研究的发展方向.

数控机床刀具;磨破损状态;在线监测;信号融合

1 数控机床刀具磨、破损状态监测的意义

刀具既是金属切削类机床的重要工作原件又属于耗材,在切削过程中不可避免的出现磨、破损现象.一方面为保证工件的表面质量及尺寸精度,目前企业一般是按刀具的平均寿命作为更换刀具的标准,以减少刀具破损带来的各种损失,但这种做法往往导致刀具使用寿命偏低.而且频繁地更换刀具还会带来加工成本的提高,机床辅助时间的增加以及生产效率的降低.另一方面如果刀具的磨、破损未能及时发现并更换,可能导致切削过程的中断、加工工件的报废甚至昂贵机床设备的损伤,并且接影响着机械加工的精度及经济效益[1].

随着自动化、无人化加工技术的推进,如果可以在工件的加工过程中实时获得刀具的磨、破损状态信息,进而根据刀具磨、破损程度自适应地改变切削参数则可以大大的优化加工过程、降低加工成本提高产品质量和经济效益.因此刀具磨、破损状态的监控技术作为先进制造技术的重要组成部分,越来越引起业内学者的重视.随着研究的深入,出现了很多种刀具状态监测的方法,但各种刀具监控方法使用的情境和监控效果存在较大差异,所以对刀具磨、破损状态的监测技术进行分类和研究具有现实意义.

2 国内外刀具磨、破损状态监测技术

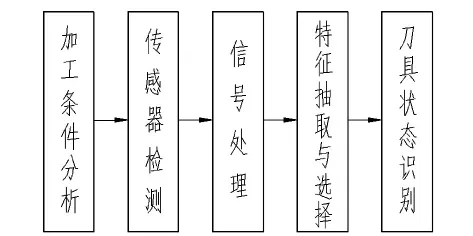

图1 刀具状态监控流程图

刀具状态监测通常是是对刀具磨、破损状态的监测.这是因为刀具磨、破损状态与切削参数存在特定的函数关系,及时以及准确的监测刀具磨、破损状态是调节切削参数和决定是否换刀的基础.目前,常用的监测方法一般分为两类:直接监测和间接监测.刀具状态监控流程图如图1所示.

2.1 直接监测法

直接监测法的原理是通过直接监测切削刃磨损程度及形状的变化来确定刀具状态,根据国内外研究的研究成果常用的磨、破损状态的直接监测法包括:光学法、计算机视觉法、电阻法、间距测量法、射线法、放电电流法、微结构镀层法等.直接监测法直接可以获得刀具的磨损量因此具有测量精度高的优点,但是此类方法具有必须停机检测、监测设备安装相对不便且设备费用相对昂贵不能在切削加工中实时监测的缺点,在一定程度上制约了此类监测方法的发展.以下介绍几种直接监测法.

2.1.1 光学法

光学法主要包括光导纤维法等,它的工作原理通常是基于刀具磨损后磨损区相对未磨损区具有更强的光反射能力,且传感器检测的光通量随着磨损区域的增大而增大,从而识别刀具的磨损程度,光学法理论上具有可靠性高的优点,缺点是其监测结果受到刀刃的清洁状态、切削热引起的刀具膨胀形变以及切削力引起的刀具位移等因素的影响.且传感器安装相对困难.

2.1.2 计算机视觉法

计算机视觉法通常由高清摄像机、光源和计算机构成,首先使用高清摄像机获得刀具刃部的图像,然后经过计算机图像处理运算,分析获取的刀具表面图像、工件表面纹理图像与刀具磨、破损程度间的关系,达到刀具状态监测的目的.南京航空航天大学的杨吟飞基于窗口跟踪的办法获取了磨损区域的边缘特征并测量出磨损的几何形状,此方法具有传感器安装简便,系统互换性好的优点,但通常实际工厂的工作环境由于冷却介质、切屑等的存在而往往达不到光学设备对环境的要求,使此方法多用于实验室监测而不适合推广.

2.1.3 电阻法

电阻法通过检测刀具切削刃与传感器接触产生的电信号脉冲,来分析刀具的磨、破损状态.此方法具有传感器价格低廉的优点,但切屑和刀具上的积屑常导致传感器接触部分短路,而使其工作不太可靠.

2.2 间接监测法

间接监测法通过监测切削过程中与刀具磨、破损状态具有较为紧密联系的某一种或几种物理信号的变化来监测刀具状态,间接监测方法有很多,目前比较集中的研究信号源主要有:声发射、振动、切削力、电机功率及电流、切削温度、工件表面粗糙度等.间接监测法因其能实现在不影响切削过程的情况先实现在线实时监测从而成为刀具磨、破损监测研究的主流方法,是目前国内外研究和应用的重点.间接监测法的难点在于如何剔除监测中各种干扰信号的影响,随着计算机技术、信号分析处理技术、模式识别技术的快速发展、各种传感器精度的提高,以及多传感器信号融合监测技术的深入研究,间接监测法的可靠性方面有了很大程度的提高.以下介绍常用的几种间接监测信号源及其优缺点.

2.2.1 声发射信号监测

声发射(AcousticEmission,AE)是材料在受到外力或内力作用产生变形或断裂时,以瞬态弹性波的形式(频率一般在50KHz-1MHz)释放能量的一种物理现象.由高频压电式传感器等组成的声发射监测系统监测到传播到材料的表面弹性波,从而有效监测刀具磨、破损状态.由于刀具磨、破损状态一般产生的是高频弹性应力波信号,其频率范围远高于加工过程中机械振动和环境噪声的低频区,因此常用高通滤波器的声发射监测系统具有灵敏度高、响应时间快、使用和安装方便且不干涉切削加工过程的优点.

国外学者较早的在车削、铣削、钻削等操作中研究了刀具磨、破损状态与声发射信号的关系.Diei等人[2]利用车削实验,以AE声发射为特征量,分析了其与刀具刀具磨破、损状态的关系及其敏感性.I.Tansel等人[3]用窄带滤波器将声发射信号滤波,对得到AE信号的上部包络线的编码特征进行网络分类,直接用来估计刀具破损.H.V.Ravidra等人[4]通过将声发射信号的上升时间、信号强度、振幅、振铃计数、声发射事件及能量等特征与对应的切削时间绘制成曲线得到了刀具磨、破损状态与声发射信号间的关系.

国内学者虽然起步较晚,但也取得了不错的研究效果.如王忠民等人[5]利用自己研制的高灵敏度双叠片式流体声发射传感器取得了较高的刀具磨、破损声发射信号监测灵敏度.董全成等人[6]通过对声发射信按低频带、中频带和高频带分别利用统计方法进行功率谱分析的基础上获得了特征频率分量与刀具磨、破损状态的变化规律关系.谢剑锋[7]在建立基LabVIEW的声发射信号连续采集与实时监测试验系统的基础上进行了大量的正交铣削试验,提取并优化了各频段的能量、标准差和峰态系数,实现基于支持向量机网络对铣刀状态的在线监测.

但声发射信号监测方法也存在传感器的安装位置不易确定,不易区分刀具切入切出时与刀具突发破损的信号等缺陷,更重要的是虽然目前声发射在车削过程监控中取得了成功的监测效果,但是在铣削过程中的监控却因铣削属于断续加工,刀具的每个切削刃轮流切入切出工件而产生脉冲式声发射信号,很难与刀齿断裂时的声发射信号进行区分,从而导致监测效果不理想.

2.2.2 振动信号监测

机器设备的运行蕴含着丰富的振动信号,切削过程也不例外.现有的研究表明:正常切削状态下的振动信号谐波成分具有较为稳定的状态,但随着刀具磨、破损的加剧振动信号的振幅的变化非常显著.因此通过对工件与磨、破损的刀刃部侧面摩擦产生的动态异常振动信号进行监测和分析,就能在不停机的状态下获得刀具的磨、破损状态信息.基于振动的理论相对成熟、测量信号易于引出、测量方法和测试仪器相对简单且较为经济的优点,使得振动信号监测方法已成为刀具的磨、破损监测领域的主要方法之一.国内外也开展了较多的相关研究,取得了一系列的研究成果.

Roth等人[8]建立了振动信号与刀具磨、破损状态的回归模型,获得了振动信号与刀具磨、破损相关特征变化.郑建民等人[9]研究发现监测切削过程产生的振动信号具有受环境条件限制小、频响范围宽、检测装置简单、对磨、破损现象敏感、且监测装置安装与调整都相对灵活方便等优点.杨建玺等人[10]在对振动信号的振幅比值的监测与分析的基础上建立了刀具磨、破损状态的监测特征函数,具有较强的直观性、可靠性和抗干扰能力.

振动信号监测使用的是加速度传感器,由于振动信号与力信号相似,被分解为三个方向的振动,使得传感器的安装监测位置选择也较困难,安装位置的差异会对信号产生较大影响,这是振动信号监测法的最大缺陷.

2.2.3 切削力信号监测

大量的实验证明在切削过程中切削力将随着刀具磨、破损而发生敏感变化,当刀具磨损后使得切削刃变钝,切削力相应增强;当刀具破损崩刃或折断时,切削力通常因为切削深度的突减而急剧下降.因此切削力作为最能直接反映刀具磨、破损状态的一种物理现象而被学术界广泛选作刀具状态监测信号的来源.电阻应变式传感器和压电晶体式传感器是常用的切削力监测传感器.监测过程是通过力传感器来监测主轴轴承、刀架等在切削时受到的X、Y、Z三个方向互相垂直的反作用切削分力、切削分力比、动态切削力的频谱和相关函数等的变化.切削力信号监测具有信号拾取容易,反应迅速、灵敏等优点.

S.E.Oraby等人[11]通过建立切削力信号与背吃刀量、进给速度、刀具磨损等证件的函数关系,实现了刀具磨损的监测.YanW等人[12]基于神经网络获得了刀具磨损与切削力信号之间的对应关系.樊宁等人[13]利用利用频谱分析方法分析外圆车刀在不同磨损状态下的切削力信号并得到了相应的切削力功率谱,证明了谱值随磨损程度增大而增大.陈洪涛等人[14]应用六西格玛原理进行正交切削试验,找出切削用量对切削力的影响规律,提出了一种在缺乏切削力经验公式和检测条件下进行切削力预测的有效方法.

但切削力信号监测法也存在一些不足,主要表现在测力传感器的安装通常需要改变机床结构或设计专用夹具,使得调整和维修较为不便,且成本较高,另外实际切削过程是一个容易受到刀具、工件、机床及电器系统等的干扰的复杂过程,切削工件表面的凹凸不平以及硬度的不均匀都会导致切削力的变化从而影响监控效果.

2.2.4 其他信号监测

除了以上介绍几种信号监测方法,学术界还在利用电机功率及电流、切削温度、工件表面粗糙度等参量的变化作为监测信号开展了不少研究.

电动机功率与电流监测法主要是基于刀具出现磨、破损状态时由于切削力的改变会引起机床电动机功率或电流大小产生变化的原理,通过监测功率和电流的变化特征实现刀具磨、破损状态识别.此方法具有在不需要改动机床结构的前提下传感器安装简单易行,硬件成本低,可有效避免切屑、冷却液油、振动等因素的干扰等优点,但由于该方法涉及传动系统的影响,而且实际加工环境的功率和电流信号常受到瞬时脉冲的干扰而容易出现误报警.

切削温度监测法主要是基于刀具的磨、破损状态的出现会导致切削区的温度将会骤增或骤减的原理.理论上利用红外辐射方法间接检测切削区的温度可以实现刀具的磨、破损状态的监测,但在实际加工中,刀具被切屑缠绕、切削液的影响、工件或夹具对于切削区的遮挡都会对切削区温度的准确获得产生极大影响,因而使得该方法的研究前景受到很大限制.

工件表面粗糙度监测法主要是基于刀具的磨、破损的发生必将导致己加工工件表面粗糙度的变化的原理,通过采用光纤传感器和激光测试系统获得己加工工件的表面粗糙度与刀具磨、破损状态下的表面粗糙度进行对比实现刀具状态的监测,同样因受到切削液、切屑、工件材质、振动等因素影响较大而使该方法无法深入研究.

2.2.5 多信号融合监测

综合分析以上各种监测常用信号应用特点可知,不同的监测信号在刀具磨破、损监测中互有优势和局限.为解决刀具监测中切削加工条件、切削参数、刀具磨破损形式的多样性与单一监测信号的单调性、抗干扰能力差等之间的矛盾,有效提高刀具磨破、损监测的可靠性和准确性,多信号融合监测因所获得的信息具有信息冗余性、互补性、实时性、抗干扰能力强等优点已经成为当今刀具磨破、损监测领域研究的主流方向[15].常用的组合方式根据监测对象的不同常选择声发射与振动信号,声发射与切削力信号,振动切削力与功率信号融合等多种方式.笔者也基于声发射与振动信号融合神经网络开展了数控车床刀具磨损状态监测系统研究并取得了较好的研究效果,监控流程图如图2所示.

图2 基于神经网络的声发射与振动信号融合的刀具状态监测流程图

3 结语

随着刀具磨破、损状态监测技术研究的深入,学术界已经认识到大多数单一监测信号因其所能提供的监测信息可能是不完整的而不能完全满足工程实际的监测需要.在对实际监测对象的分析的基础上,进行合理的多信号融合监测将能有效的提高刀具磨损监测的精确度与可靠性,必将成为工业化在线刀具状态监测的研究方向.

〔1〕龚廷恺,王细洋.刀具监控技术在金属切削过程中的应用[J].航空制造技术,2009(13):98-101.

〔2〕E.N.Diei,D.A.Dornfeld.AcousticEmissionFromthe FaceMillingProcess—theEffectsof ProcessVariables[J].JournalofEngineeringMaterialsand Technology.1987(109):92-99.

〔3〕I.Tansel,M.Trujillo,A.Nedbouyanetal.Micro-endmilling—III.Wearestimationandtoolbreakagedetection usingacousticemissionsignals[J].InternationalJournalof MachineTools&Manufacture.1998(38):1449-1466.

〔4〕H.V.Ravidra,Y.G.Srinivasa,R.Krishnamurthy.Acousticemissionfortoolconditionmonitoringinmetalcutting [J].wear.1997(212):78-84.

〔5〕王忠民,王信义,陈爱弟等.基于分形维数的刀具状态在线监测新方法[J].北京理工大学学报,2000,20(4):441-444.

〔6〕董全成,艾长胜,樊宁.刀具磨损声谱特征的分析[J].组合机床与自动化加工技术,2006(3):35-38.

〔7〕谢剑锋.基于声发射的铣刀破损监测研究[D].上海:上海交通大学,2011.

〔8〕Roth,JohnT,Pandit,SudhakarM.Usingmultivariate modelstomonitorend-millwearandpredicttoolfailure[J].TechnicalPaper-SocietyofManufacturingEngineers.1999(6):119-123.

〔9〕郑建民,李言,黄玉美.刀具磨损切削力功率谱特征多分辨分析[J].机床与液压,2002(4):189-191.

〔10〕杨建玺,周锦国,崔风奎.用振幅比检测刀具磨损状况[J].精密制造与自动化,2001(4):41-45.

〔11〕S.E.Oraby,D.R.Hayhurst,Toolwearsandforcerelationshipinmetalcutting[J].InternationalJournalofMachineTools&Manufacture,1991,330(1):125-138.

〔12〕YanW,LeeK.S,WongY.S.Investigationofindicesbasedonmillingforcefortoolwearinmilling[J]. JournalofMaterialsProcessingTechnology,1999,8(9): 245-253.

〔13〕樊宁,郭培全.刀具磨损过程切削力频谱特性的研究[J].组合机床与自动化加工技术,2008(5):69-71.

〔14〕陈洪涛,黄遂.数控车削加工切削力的预测研究[J].现代制造工程,2010(9):36-39.

〔15〕陈侃.基于多模型决策融合的刀具磨损状态监测系统关键技术研究[D].成都:西南交通大学,2012.

TH164

A

1673-260X(2013)11-0052-03

安徽高等学校省级自然科学研究项目(KJ2013B134)及蚌埠学院自然科学研究重点项目(2011ZR01zd)