DTL 长距离弯曲带式输送机在选煤厂的应用

2013-07-23翟中朝

翟中朝

(西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 兴县 033602)

西山晋兴能源公司斜沟煤矿选煤厂位于山西省兴县魏家滩镇,是一座现代化矿井型选煤厂。设计生产能力为3 000 万t/年,分两期完成,一期年处理能力1 500 万t,主要入洗8号煤,已于2010年2月12日投产;二期于2011年9月1日投产。

在该厂的初始设计中,采用多条直线带式输送机,经多次转载对矸石进行外排。后因其工程量及后续维护量大,经调研改用DTL 大运量长距离带坡弯曲带式输送机,在生产过程中取得了良好效果。为此,对其成功应用弯曲皮带输送机进行研究,以便推广使用。

1 矸石外排常规设计方案

1.1 矸石外排路线

该厂的矸石最终堆放地选在距离主厂房约3 km的冲沟内。采用从冲沟分水岭最高点逐渐向下游分级堆放矸石的方式排矸。该排矸场地计算库容为1 350 万m3,可满足斜沟矿矸石排放正常使用5年。

矸石从主厂房运输至901 矸石缓冲仓,该仓为d18 m 圆筒仓,能储存9 000 t 矸石,储存时间0.56天。该缓冲仓位于主厂房西北侧,据主厂房中心的直线距离约175 m。

排矸场矸石仓位于主厂房东南侧(靠南),其距离主厂房中心的直线距离约1 299 m。901 矸石缓冲仓与排矸场矸石仓之间的直线距离为1 367.6 m。排矸场矸石仓为2 个d15 m的圆筒仓,每个仓容量为5 200 t,可储存矸石10 400 t,能满足选煤厂正常生产10.4 h的矸石储存需要。

通过以上数据可看出,901 矸石缓冲仓与排矸场矸石仓之间形成的排矸线路长,且因受地形限制,按常规设计方案需4 条长度约240.57 m、510.52 m、155 m、677 m的直线带式输送机,经3 个转载点,才能将矸石运至矸石山外排,其运输路线总长约1 583 m。

1.2 常规方案实施后的突出问题

1.2.1 人员部署问题

该设计方案若实施,需要岗位操作人员8 人,分别部署在皮带机尾、机头、3 个转载点、驱动间、装运点,按三班倒计算,需人员24 人。因经过多次转载,扬尘增大,皮带走廊及转载点余煤增加,按三班倒计算,需卫生清理人员12 人。一条矸石外排路线就需人员36 人。其人员多于主洗车间正常生产岗位人数,相当于筛分车间总人数。相对于设计年产量3 000 万t,职工只有500 人的斜沟煤矿选煤厂来说,无疑是一个负担。

1.2.2 设备检修量及故障率问题

4 条直线带式输送机和3 个转载点,不可避免的使设备数量及设备故障率增大。901 矸石缓冲仓储存量为9 000 t,储存时间0.56 天。若任一皮带和转载点在生产过程中出现故障,检修时间若超过8 h,将直接导致全厂停产,造成严重的经济损失。

选煤厂工艺系统布置要力争系统灵活、简捷、紧凑,应减少转载环节,才能节省投资、便于生产管理。为此,该厂采用了国内先进的新型长距离弯曲皮带,来解决以上问题。

2 长距离弯曲皮带输送机的选用

2.1 弯曲皮带输送机的参数选择

901 矸石缓冲仓与排矸场矸石仓之间的直线距离为1 367.6 m,受地形影响,其排矸路线的长度约为1.5 km。排矸场矸石仓为两个d15 m的圆筒仓,每个仓容量为5 200 t,可储存矸石10 400 t,能满足选煤厂正常生产10.4 h的矸石储存需要。

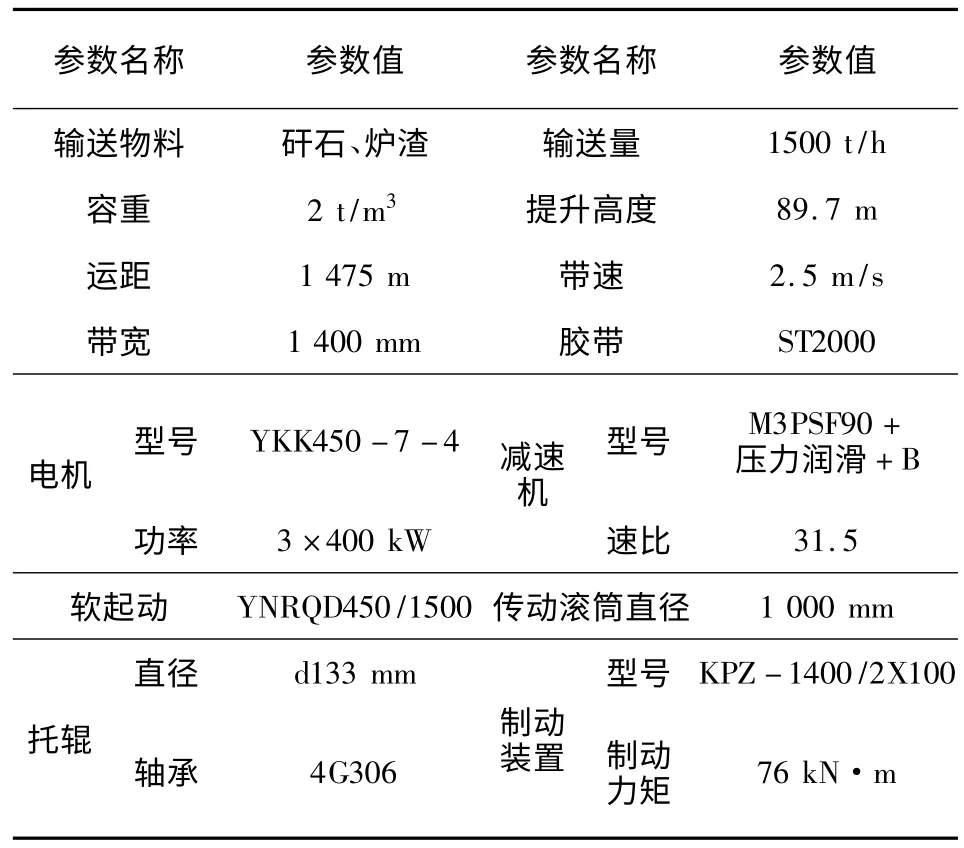

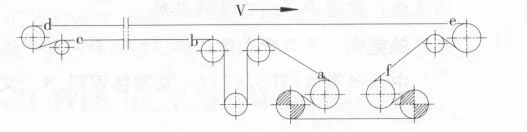

根据排矸路线的实际距离及生产工艺要求,斜沟煤矿选煤厂选用了大运量长距离转弯变坡带式输送机,全程1 475 m,落差89.7 m,输送机共转两个弯,最大转角47.7°(起点位于距离机尾963.6 m 处),设计输送量1 500 t/h。参数见表1:

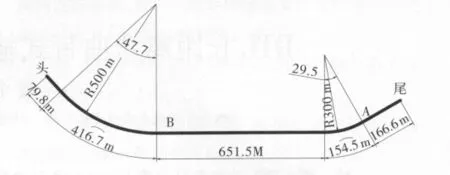

表1 弯曲皮带输送机的参数

2.2 该皮带输送机的转弯直径及驱动

该转弯带式输送机是通过增加托辊槽角、将转弯段的输送带内曲线抬高、将托辊倾斜安装,使输送机在转弯段运行时平衡胶带的内移力,以保证输送带转弯时的正常运行。

本条输送机的平面路线见图1,全程有2 处转弯。第一转弯起点A 位于距离机尾166.6 m 处,转角29.5°,半径300 m;第二转弯起点B 位于距离机尾972.6 m 处,转角47.7°,半径500 m。

图1 皮带机平面线路图

转弯承载段起点张力在考虑动负荷的情况下,按满载工况计算,充分保证了本条输送机的可靠运行。

输送机驱动简图见图2。

图2 输送机驱动简图

头部采用3 台电机驱动,驱动配比2∶1。

2.3 托辊选择

托辊的选择主要考虑托辊组的承载能力和寿命。选择时考虑下列因素:载荷的大小及特征、输送带的宽度和运行速度、使用条件、输送机的工作制度、被运送物料的性质、轴承寿命、维修制度等。

2.3.1 托辊组的种类

托辊组是用于支承输送带及输送带上承载的物料,保证皮带稳定运行的装置,托辊组形式的选择可根据托辊在不同部位的情况来选择。本机上所有的托辊种类如下:

槽形托辊:用于承载分支输送散状物料,普通段采用35°槽形托辊;拐弯段采用60°深槽托辊。

V 形托辊:用于回程分支支撑输送带。

缓冲托辊:安装在受料段下方,减小输送带所受的冲击,延长胶带寿命。

过渡托辊:安装在滚筒与第一组托辊之间(或拐弯曲线过渡段),可使输送带逐步成槽或由槽形展平,以降低输送带边缘因成槽延伸而产生的附加应力,同时也防止输送带展平时出现撒料现象。

2.3.2 托辊间距的确定

托辊间距应满足两个条件:即辊子轴承的承载能力及输送带的下垂度。托辊间距应配合考虑该处的输送带张力,使输送带获得合适的垂度。

3 经济效益

3.1 人员部署上产生的经济效益

该厂采用DTL 大运量长距离带坡弯曲带式输送机,在同一排矸路线上,相比用4 条直线带式输送机和3 个转载点的方案,岗位操作工减少12 人,清扫卫生人员减少6 人,大量缩减了人员数量。按此来计算:

岗位操作工,减少12 人,每人每月工资按7 000元计算,每年少支付工资:

12 ×7 000 ×12=100.8 万

清扫卫生人员,减少6 人,每人每月工资按2 000元计算,少支付工资:

6 ×2 000 ×12=14.4 万

每年从人员部署上,节省开支115.2 万。

3.2 设备检修量减少、故障率降低带来的经济效益

矸石外排虽是一套独立系统,但在901 矸石缓冲仓满后,若矸石外排系统还不能正常启动,就会直接影响全厂正常生产。901 矸石缓冲仓储存量为9 000 t,储存时间0.56 d,即在平时生产过程中,故障停车检修时间超过8 h,将直接导致停产。

经对其他选煤厂的调研,因带式输送机电气及机械故障导致检修时间超过8 h的频率为每年每条皮带2 次,因该厂为大型选煤厂,且原煤中含矸量大,故障频率按3 次计算。每次影响时间按平均超出3 h计算,则3 条皮带(除去弯曲带式输送机的故障影响时间)每年影响生产时间为27 h。

按该厂每小时2 000 t的原煤处理量来计算,每吨原煤按400 元计算,每年将会直接损失:

36 ×2 000 ×400=2 160 万

3.3 增加除尘设备、扫地泵等设备的费用

若采用初始设计方案,因转载点往往出现煤尘大的现象,需增加小型除尘设备3 台,按增加1 台除尘设备需8 万元来计算(包括设备购置费、安装费等的综合费用计算),3 处转载点需24 万。

因冲洗水及皮带上的余煤及煤泥水会排入转载点一层的排水沟,应在转载点增加扫地泵,按每增加1 台扫地泵5 万元来计算(按设备购置费、安装费等综合费用来计算),共需15 万元来安装扫地泵。

转载点安装除尘设备、扫地泵共需39 万元。

4 结束语

该厂采用DTL 长距离弯曲带式输送机减少了工程量及缩减了人员数量,减少设备故障率及设备维护量,使设备维护更加方便。同时,使该厂工艺系统的布置更灵活、简捷、紧凑,减少了转载环节,节省投资、便于生产管理。因此,该项技术在受地形制约及需长距离运输的选煤厂建设中可以得到广泛的应用。

[1]马庆林.转弯带式输送机的研究及应用[J].矿山机械,2006(11):94-95.

[2]毛 君,夏秋仲.平面弯曲带式输送机转弯段受力浅析[J],煤矿机械,2006(4):599-601.

[3]庄 严.平面弯曲带式输送机的研究及应用[J].煤矿机械,2008(2):108-111.