风电转盘轴承故障特征参数的确定

2013-07-21徐新庭陈捷王华孙冬梅洪荣晶

徐新庭,陈捷,王华,孙冬梅, 洪荣晶

(南京工业大学 机械与动力工程学院,南京 210009)

风力发电设备价格昂贵,使用环境恶劣,拆卸费用高,一旦出现故障可能产生巨额索赔,因而风力发电机组要求寿命不小于20年,保用期5年[1]。转盘轴承在设计、制造、安装和使用过程中会产生各种故障,包括:滚动体及滚道点蚀磨损导致游隙增大,无油干摩擦,保持架碎裂,滚动体及滚道严重磨损并出现凹坑,内、外圈与上、下金属结构的连接螺栓松动,金属结构出现裂纹等[2]。这些故障都可以通过振动表现出来,在实际使用过程中还会出现滚道润滑脂温度升高,驱动电动机功率增大等问题。但因风电转盘轴承转速低(1~26 r/min)、承载大(叶片和机舱的质量达十几吨),对产生的振动不敏感,一些故障不易被发现[3]。

目前风电转盘轴承故障诊断面临的问题是[4]:(1) 轴承转速很低,计算出来的故障频率很低。而高通滤波器会将3 Hz以下的频率滤掉,再加上环境噪声的影响,使频谱分析效果很差甚至无法进行;(2)每次故障冲击的间隔较长,利用冲击法很难准确地检测到故障信号;(3)由故障点产生的冲击响应频率较低,不能激励起较高的频率成分。

风电转盘轴承通常只作小幅度往复回转,许多场合长期处于静止状态,同时承受复杂的交变载荷。因此其失效机理与普通轴承的滚动接触疲劳不同,普通轴承的设计理论也不能够很好地解决转盘轴承的设计和质量问题[5]。其故障诊断可借鉴的经验非常少,因此,如何解决这一问题已成为各国研究的热点。根据文献[6-10]介绍,世界各大知名企业都有自己的实验室和试验装备,但始终处于技术封锁阶段,仅在广告或网站发布与试验相关的局部图片。文献[11-12]研究了平均摩擦力矩及滚道磨损量与寿命的关系。文献[13]进行了港口转盘轴承的故障诊断和试验研究。文献[14-15]研究了轧钢低速重载转盘轴承,采用应力波和小波分析进行故障诊断。文献 [16-17]在多年的试验研究基础上,对风电转盘轴承的承载刚度、滚道磨损、启动力矩、疲劳寿命及齿根强度等进行了研究,认为风电转盘轴承故障诊断检测的参数主要有:轴承运转圈数、滚道磨损量、振动加速度、摩擦力矩、滚道裂纹、润滑脂温度和驱动电动机功率等,但对表征风电转盘轴承性能特征的参数指标还需要结合试验进行深入探讨。

1 轴承疲劳寿命试验

1.1 试验装置

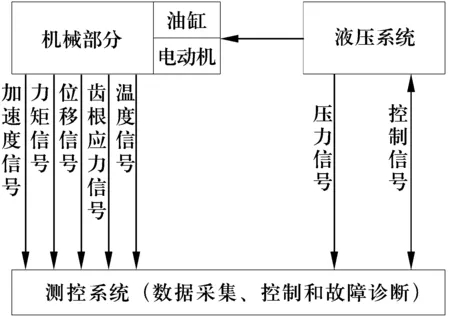

如图1所示,风电转盘轴承综合性能试验装置由机械部分、液压系统和测控系统组成。试验装置通过液压油缸加载,可对轴承同时施加轴向力、径向力和倾覆力矩,液压电动机驱动转盘轴承旋转,模拟轴承实际运行状态。同时通过测试传感器采集数据,并进行存储和处理。

图1 风电转盘轴承综合试验装置示意图

1.2 检测参数

转盘轴承一旦发生故障,其振动、温度、摩擦力矩、噪声及齿根应力等均会发生变化。可通过相应的信号处理技术,从复杂的信号中提取出有用的、能够表征轴承运行状况的特征参量,通过分析这些特征参量实现对转盘轴承的诊断。

摩擦力矩能够体现风电转盘轴承工作性能、功率消耗、寿命及安全性能,其主要来源于滚动体与滚道的接触摩擦阻力,一般认为,摩擦力矩主要由外加载荷引起[18]。当转盘轴承出现故障时,运行阻力将增大。鉴于转盘轴承摩擦力矩的随机性和复杂性,用理论分析的方法难以求得精确值,故可以通过试验检测转盘轴承的摩擦力矩,并以此评估轴承的性能及运行状况。

正常情况下转盘轴承摩擦以发热的形式消耗能量,转盘轴承摩擦温升受各运动副产生的热量和室温综合的影响[19]。当转盘轴承开始运行时,由于摩擦跑合温度上升,运行一段时间后,达到温度平衡,滚道温度的变化与环境温度保持相对恒定。当滚道出现剥落,铁屑混入润滑脂,球和沟道产生磨损,从而导致轴承摩擦力矩增大,引起发热,使转盘轴承温升进一步增大。温度升高容易导致轴承零件局部烧伤,破坏润滑膜,加剧轴承磨损。因此,对转盘轴承温度进行监测非常必要。

转盘轴承振动分析是最有效的诊断手段[20-21],根据以往的试验结果[16-17],转盘轴承振动方向位于其轴向,靠近驱动电动机处。为了研究表征转盘轴承运行情况的参数,对风电转盘轴承温升、摩擦力矩及振动加速度进行了检测。试验装置传感器布局如图2所示,其中温度传感器置于安装孔内并与润滑脂相接触。

图2 风电转盘轴承试验装置传感器布局

1.3 试验轴承参数

针对某公司033.50.2410型风电转盘轴承进行加速寿命试验,试验轴承参数为:沟道中心直径2 410 mm,钢球直径50 mm,球数140个,接触角45°,外齿齿数135个。该轴承为双排四点接触球轴承,外圈为齿圈,材料为42CrMo,钢球材料为GCr15。当应力循环次数达100万次以后则达到材料的理论疲劳极限,试验中转盘轴承最大转速1.5 r/min,50%满载,试验共运行71.6天。

2 试验结果与分析

2.1 故障特征

对试验后的转盘轴承进行分解,检查钢球及沟道损伤情况,内、外圈软带位置出现剥落,其余沟道表面光滑,局部有少量轻微压痕,未出现点蚀等其他破坏现象,钢球无损伤。转盘轴承内沟道形貌如图3所示。

图3 疲劳试验后的转盘轴承内沟道形貌

2.2 检测参数分析

2.2.1 摩擦力矩趋势分析

试验轴承摩擦力矩的变化规律如图4所示。由拟合曲线分析认为,风电转盘轴承运行之初为负游隙配合,此时摩擦阻力最大,随着各部件之间的磨合,游隙增大,摩擦力矩相应减小,56天时摩擦力矩达到最小,仅为8.096 kN·m。随着沟道内软带由于磨损出现点蚀,铁屑进入润滑脂中,导致摩擦增大,摩擦力矩上升。因此摩擦力矩可以作为判断转盘轴承沟道磨损情况的有效参数。如要进行实时判断,需要建立数学模型进行定量评判。

图4 摩擦力矩曲线图及拟合曲线图

2.2.2 润滑脂温升变化分析

润滑脂温升的变化趋势及其拟合曲线如图5所示。由图5可以看出,温升上下波动比较严重。

图5 疲劳试验中润滑脂温升曲线

分析认为:在试验初始的跑合阶段,风电转盘轴承为负游隙配合,摩擦阻力较大,产生的热量也大,因而温升呈增加趋势;试验到18天进入平稳阶段;试验到30天后因游隙增大以及各部件的磨合,摩擦生热减少,温升呈减小趋势;56天后温升又开始增大,这可能是轴承沟道故障所致。所以润滑脂温升可以作为判断转盘轴承沟道是否产生故障的重要参数。

2.2.3 振动加速度变化分析

振动加速度时域曲线如图6所示(图中g为重力加速度),风电转盘轴承是负游隙配合,由于磨损的加剧,在运行初期振动比较大;随着机械磨合,振动幅值缓慢下降;当磨合完成,振动趋于平缓,振动幅值趋于稳定;当沟道产生故障或者磨损继续加剧时,振动再次增加。从振动加速度包络曲线(图7)可以看出,其与力矩的变化规律有相似之处,先下降,再上升。

图6 疲劳试验的轴向加速度曲线

图7 疲劳试验的轴向加速度包络线

2.2.4 联合判断

结合驱动摩擦力矩、沟道润滑脂温升和振动包络线进行的联合判断如图8所示。

由图8可知,摩擦力矩与温度在56天上升的拐点是一致的,说明结合润滑脂温升和摩擦力矩的趋势图可以确定沟道故障产生的时间。

图8 疲劳试验参数的联合判断

为定性和定量分析上述试验现象,需要建立经验模型。根据以上试验数据,进行分段拟合,摩擦力矩与时间的拟合公式为

(1)

沟道润滑脂温升与时间的拟合公式为

y=0.351x3-4.1x2+1.427x+16.021,

(2)

加速度的幅值包络线与时间的拟合曲线公式为

y=0.000 001 3x2-0.000 1x+0.002 6。

(3)

从试验数据的趋势和拟合公式可以得出以下判断条件:

试验初期(磨合阶段)摩擦力矩曲线斜率为负,润滑脂温升曲线斜率为正,加速度上包络线斜率为负;

试验中期(平稳阶段)摩擦力矩曲线斜率为负,润滑脂温升曲线斜率为负,加速度上包络线斜率趋于零;

试验后期(故障出现阶段)摩擦力矩曲线斜率为正,润滑脂温升曲线斜率为正,加速度上包络线斜率为正。

3 结束语

通过对试验轴承润滑脂温升、摩擦力矩和加速度的数据分析和曲线拟合可知,当摩擦力矩、润滑脂温升的拟合曲线和振动加速度上包络线的一阶导数都为正时,表明风电转盘轴承沟道出现故障。三者联合判断比单独判定故障具有更高的可信度。如果要进行阈值判断,需要积累多次试验的结果,才能做出较为准确的判断。