基于振动尖峰能量和频谱分析的滚动轴承劣化程度评估

2013-07-20董玉琼马波冯坤张藻平

董玉琼,马波,冯坤,张藻平

(1.北京化工大学 诊断与自愈工程研究中心,北京 100029;2. 中国石油吉林石化公司 炼油厂,吉林 吉林 132022)

随着故障诊断技术研究的不断深入,传统的时域和频域分析方法日趋完善[1-2],但对于正在运行的设备,这些方法得到的仅是设备的故障原因,而人们更加关心当前所用设备的劣化程度和可靠性。随着企业生产规模的扩大、自动化程度的提高,企业对设备的长期运转、维检修周期的合理安排提出了更高的要求,特别是大型石化企业和风力发电企业,非计划停机对企业生产影响非常大。

一台1.5 MW的大型风力发电机,塔架高达70 m左右,如果轴承发生故障,仅拆装费用就高达70万元,而且风机的停机还会给风场的生产带来巨大的损失[3],因此,准确判断轴承劣化程度,制定合理的检修计划已经成为关系企业经济发展的重要方面。据统计,石化企业设备故障维修和停机损失费用已占到生产成本的30%~40%[4],维修不足或不能预测故障是设备运行期间发生故障的原因,定性、主观或经验的维修决策和维修任务制定造成故障维修资源(占55%)和预防性维修资源(占31%)花费过大[5]。

为此以滚动轴承为研究对象,提出了一种振动尖峰能量(gSE)与频谱分析相结合的轴承劣化程度评估方法,可对运行中轴承的劣化程度进行有效评估。

1 轴承劣化规律

轴承使用过程中会发生劣化(或称损伤),这是一个随使用时间而积累的过程,当劣化发展到一定程度后,轴承不能完成其正常的使用功能,即轴承失效。劣化过程中伴随有振动的变化,一般分为4个阶段,即超声振动阶段、轴承固有频率振动阶段、轴承故障频率及其倍频振动阶段和随机宽带振动阶段。

第1阶段为故障的萌芽阶段,温度及噪声均正常,在频谱上很难看到轴承故障频率,但振动尖峰能量及其频谱有所征兆。第2阶段轴承处于轻微故障状态,温度正常,噪声略有增大,在频谱上很难看到轴承故障频率,出现轴承自振频率,振动尖峰能量有所增大,其包络谱也更加突出。第3阶段温度略升高,可耳听到噪声,频谱上可以看到轴承故障频率及其谐波和边带,振动尖峰能量比第2阶段变得更大,包络谱也更加突出,此时可以用肉眼观察到磨损。第4阶段温度明显升高,噪声强度增大,振动尖峰能量迅速增大,包络谱中离散的轴承故障频率和自振频率开始消失,被随机的宽带高频“噪声振动”取代,轴承处于故障最后阶段。

由以上分析可以看出,在轴承故障发展阶段,仅靠单一的尖峰能量或振动频谱无法准确判断轴承故障部位及其劣化程度。振动尖峰能量与频谱分析相结合不仅可以在轴承故障发展的初始阶段检测到故障信息,并且可以跟踪轴承故障发展,在随后的阶段中反映轴承不同的故障状态。因此,提出了基于尖峰能量与振动频谱分析相结合的轴承劣化程度评估方法。

2 劣化程度评估方法

2.1 评估流程

振动尖峰能量和频谱分析相结合的劣化程度评估方法是利用基于能量算子的尖峰能量法和Fourier变换对轴承振动信号进行分析,提取运行中轴承的振动尖峰能量及频谱特征,结合轴承不同劣化阶段振动信号特征变化规律对轴承的劣化程度进行评估,确定轴承的劣化程度及更换时机,其评估流程如图1所示,主要步骤为:

图1 轴承劣化程度评估流程

(1)信号获取与轴承故障类型的判断。通过传感器测取轴承工作过程中的振动信号,根据是否存在冲击脉冲判断故障类型。

(2)信号分析和特征提取。利用基于能量算子的尖峰能量法对损伤类故障振动信号进行包络分解,得到振动尖峰能量(gSE);利用Fourier变换对振动信号进行分析,得到振动频谱。

(3)轴承状态评估。利用步骤(2)中提取的轴承振动信号的尖峰能量和频谱特征,对比轴承不同劣化阶段的振动信号特征变化规律进行分析,评估轴承的劣化程度,指导生产维修决策。

2.2 基于能量算子的尖峰能量法

尖峰能量法是20世纪70年代后期为检测轴承故障而提出的方法。尖峰能量是指非常短暂的冲击能量,一般为短暂时间内由金属碰撞和随机振动所产生并通过机械结构外传的振动能量(如钢球在沟道上的微小裂缝处发生的短暂的、周期性的机械冲击)的一种量化表示。

本例在传统尖峰能量法的基础上,结合了一种改进能量算子的包络方法[8],其信号处理过程如图2所示。

图2 基于能量算子的尖峰能量信号处理过程

[a(t)ω(t)]2。

(1)

对于离散信号,能量算子采用差分定义为

ψd[x(n)]=x2(n)-x(n-1)·x(n+1)。

(2)

根据文献[7]得到改进的计算离散时间信号能量算子的实际公式为

(3)

(4)

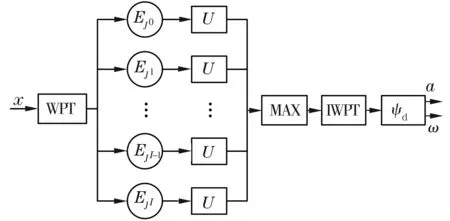

以此为基础,采用了文献[10]提出的基于小波包变换与能量算子相结合的尖峰能量分析框架,如图3所示。其中,WPT为采用提升方法的小波包变换;EJn为第J层小波包络分解系数,n=0,1,…,2J-1;U为计算小波包变换系数能量;MAX为求最大值函数;IWPT为重构小波包系数;ψd为能量算子包络分析;a为幅值包络分析的结果;ω为频率包络分析的结果。

图3 基于小波变换与能量算子包络分析框架

2.3 轴承不同劣化阶段振动信号的特征量化

轴承失效4个阶段的振动信号特征可量化为表1所示的轴承劣化规律。一般当到第3阶段后期时,现场需要结合实际生产情况合理安排更换故障轴承。

表1 轴承失效规律

3 实例分析

对实际工程中的2套轴承进行分析,发现2套轴承在尖峰能量谱中均出现了故障特征频率成分,但利用振动尖峰能量和频谱分析特征相结合的方法可以判断出一个处于第3阶段前期,可以继续运行;另一个处于第3阶段后期,需结合生产情况安排停机检修。

3.1 轴承处于失效前期劣化程度评估

某重油催化裂化装置机组测点布置如图4所示,涡轮机通过齿轮箱带动悬臂泵运转,循环热水泵选用大流量低扬程型水冷泵,工作转速为1 480 r/min。1~8号测点均为轴承,其中7号轴承型号为SKF NU324E圆柱滚子轴承,其参数为:滚子直径Dw=34 mm,滚子组节圆直径Dpw=188 mm,接触角α=0°,滚子数Z=13。经计算,该轴承外圈故障频率为131 Hz,内圈故障频率为189 Hz,滚子故障频率为66 Hz,保持架故障频率为10 Hz。循环水泵与联轴节之间的7号轴承测点的振动加速度时域波形均出现显著的冲击脉冲信号,脉冲间隔7.62 ms,下面为具体的分析过程。

图4 机组测点布置图

利用互成90°的2个电涡流传感器获取7号轴承的振动信号,该轴承径向加速度时域波形存在明显的冲击脉冲信号,初步判断轴承存在表面损伤类故障。

对7号轴承的振动信号进行基于能量算子的尖峰能量法分析,得到振动尖峰能量包络谱和趋势图,如图5所示,尖峰能量包络谱中存在131 Hz及其倍频的成分,此频率成分与该轴承计算所得的外圈故障特征频率一致,因此,可以初步判断为7号轴承外圈故障导致振动波形异常。

图5 7号轴承振动尖峰能量分析图

对7号轴承的振动信号进行Fourier变换得到加速度频谱如图6所示,该轴承加速度频谱中的频率成分仍主要集中在500 Hz~20 kHz范围内的固有频率阶段。从图5b可以看出,该轴承近一个月以来能量趋势平稳,能量值在1 g′S以下,而且现场反映该泵轴承声音、出口压力、附属部件均未见异常。对照表1轴承失效规律分析发现,此振动尖峰能量和频谱特征与轴承失效第3阶段前期基本吻合。综上所述,可以判断该轴承只是出现了较轻微的损伤,还不需要立即更换。

图6 7号轴承加速度频谱图

将评估结论与实际经济因素、机组目前的维修计划等因素综合考虑[11],建议在保证润滑的情况下继续对该轴承进行监测。

该轴承继续运行,直到3个月后故障进一步发展,对其进行了更换。此实例说明,基于振动尖峰能量和频谱相结合的分析方法准确评估出了轴承的较轻劣化程度,可以指导企业合理延缓对该轴承的检修。

3.2 轴承处于失效后期的劣化程度评估

某连续重整装置机组测点布置如图7所示,电动机通过膜片式联轴节带动悬臂再生风机旋转。再生风机工作转速为2 750 r/min,该机组再生风机与联轴节之间靠近联轴节一侧的3号轴承测点振动出现明显上升趋势,由0.7 mm/s增大到3.2 mm/s,3号轴承型号为SKF 6224 C3深沟球轴承,其参数为:钢球直径Dw=30 mm,球组节圆直径Dpw=167 mm,接触角α=0°,钢球数Z=9。经计算,该轴承外圈、内圈、钢球及保持架故障特征频率分别为169,243,123和18 Hz。

图7 机组测点布置图

利用互成90°的2个电涡流传感器获取3号轴承的振动信号,该轴承径向加速度时域波形显现明显的冲击脉冲信号,初步判断轴承存在表面损伤类故障。

对3号轴承的振动信号进行基于能量算子的尖峰能量法分析,该轴承2月22日(故障初期)及3月1日(故障后期)的振动尖峰能量包络谱和趋势图如图8和图9所示。对比2幅尖峰能量包络谱可以看出,该轴承在20,252.5及272.5 Hz及其倍频处的幅值明显增大,同时出现大量20 Hz倍频及其噪声频率的成分。经过计算,轴承故障频率成分中存在保持架特征频率(20 Hz)及其倍频、内圈特征频率(252.5 Hz)、保持架和内圈特征频率之和(272.5 Hz)及其倍频(实际分析得到的故障特征频率同理论计算的差别系计算误差及频率分辨力影响所致)。保持架故障频率本身很少以基频出现,往往调制其他频率,造成以保持架故障频率为间隔的边带[12]。因此,初步判断3号轴承为内圈故障导致振动异常。

图8 3号轴承振动尖峰能量频谱图

图9 3号轴承振动尖峰能量趋势图

对3号轴承的振动信号进行Fourier变换得到如图10所示的速度频谱图,从图中可以看出该轴承速度谱中已出现保持架和内圈特征频率之和及其多个倍频成分,且边带清晰可见。从图9的振动尖峰能量趋势图可以看出,该轴承近10天能量趋势上升明显,能量值由0.6 g′S增长到接近2 g′S,并且在该轴承处有较刺耳的现场噪声。对照表 1发现,此振动尖峰能量和频谱特征与轴承失效的第3阶段后期一致。综上所述,建议结合实际生产情况合理安排更换。

图10 3号轴承2011年3月1日(故障后期)振动频谱图

更换轴承后再次开机,发现故障点3号轴承振动异常和噪声问题均得到了解决,波形及频谱也恢复正常(图11),对更换下来的轴承进行拆解,发现其内圈严重磨损,并且多处剥落。检修结果说明振动尖峰能量和频谱相结合的分析方法准确评估出了轴承故障较严重的劣化程度,可以指导企业及时安排更换轴承。

图11 检修前、后3号轴承振动频谱对比图

4 结束语

振动尖峰能量及频谱成分会随轴承劣化的发展而变化,仅靠单一的特征对轴承故障发展阶段进行识别,很难准确判断轴承损伤部位及劣化程度。对实际使用中的轴承进行故障分析诊断证明,振动尖峰能量和频谱相结合的分析方法可以更加准确地对故障轴承的劣化程度进行评估,指导企业合理安排维修计划,优化维修周期,降低维修成本,提高设备可靠性和利用率。