有限元分析装配体连接方法❋

2013-07-19汪世益阮超波

汪世益,丁 卫,阮超波

(安徽工业大学 机械工程学院,安徽 马鞍山 243000)

0 引言

大多工程结构都是装配体,涉及各部件之间的连接关系,通常包含实体-板壳-梁单元和螺栓、轴承等。有限元分析中如何准确模拟装配关系,将直接关系到求解的准确性。解决这一问题有3种方法:①节点耦合:指共享节点,这种连接方法最简单、有效,建立有限元模型时,应使用同一种实体单元划分网格,但可分别定义各实体的材料属性;②刚/柔性连接:主要用于实体-梁连接和板壳-梁连接;③MPC算法:它是一种接触算法,与其他的接触分析不同,MPC自动考虑接触面的形函数差值,所以不需要考虑接触刚度和接触面自由度的传递问题[1],可用于连接非协调网格,对模型中的不同实体可以按照各自的精度要求进行网格划分。本文主要分析MPC算法和刚/柔性连接在有限元分析中的应用[2]。

1 实体-板壳-梁单元连接技术

1.1 实体-实体连接

实体与实体的连接较简单,主要有两种方法:节点耦合和 MPC算法(面—面接触)。使用目标单元Targe170和接触单元Conta173或Conta174定义MPC算法。

(1)单元选项:仅需设置接触单元Conta173/Conta174的单元选项,ANSYS中的KEYOPT设置如下:

K2(contact algorithm)=2(Multipoint constrain(MPC))

K4(Cnt Detection or CERIGID/RBE3)=2(On nodal pointnormal to target surface)

K5(Auto CNOF/TCONT adjustment)=1(Close gap with auto CNOF)

K9(Initial Penetration/gap)=1(Exclude both initial geometrical penetration or gap and offset)

K12(Behavior of contact surface)=5(Bonded(always))

(2)实常数:一般地,保持所有默认值可满足工程需要。

1.2 实体-板壳连接

实体-板壳连接有两种方法:节点耦合和MPC算法(点—面接触)。使用目标单元Targe170(覆盖于实体单元表面)和接触单元Conta175(位于板壳单元表面)定义MPC算法。

(1)单元选项:仅需设置接触单元Conta175的单元选项,ANSYS中的KEYOPT设置如下:

K2=2(Multipoint constrain(MPC))

K5=1(Close gap with auto CNOF)

K9=1(Exclude both initial geometrical penetration or gap and offset)

K11(shell thickness effect)=1(Include)

K12=5(Bonded(always))

(2)实常数:一般地,保持所有默认值可满足工程需要。

1.3 实体-梁单元

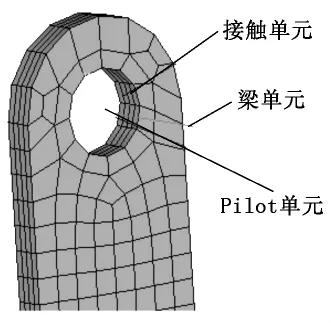

实体-梁单元连接主要有两种方法:刚/柔性连接和MPC算法。需定义一个目标单元Pilot(位于梁的端点)和一组接触单元Conta173或Conta174(覆盖于实体单元表面)定义MPC算法,ANSYS称这种MPC算法为Surface-Based Constraint。

1.3.1 单元选项

(1) 对 目 标 单 元 Targe170,ANSYS 中 的KEYOPT设置如下:

K2(B.C.for rigid target nodes)=1(Specified by user)

K4(Elem degree(s)of freedom )=111111(选中ROTZ、ROTY、ROTX 、UZ、UY 、UX)

(2)对接触单元的单元选项Conta173/Conta174,ANSYS中的KEYOPT设置如下:

K2=2(Multipoint constrain(MPC))

K4=1(force-distributed constraint)

K5=1(Close gap with auto CNOF)

K9=1(Exclude both initial geometrical penetration or gap and offset)

K11=1(Include)

K12=5(Bonded(always))

1.3.2 实常数

一般地,保持所有默认值可满足工程需要。

每种连接方法适用情况不同,节点耦合简单但对单元形状要求较高,而MPC算法可以连接非协调网格。MPC是非线性接触算法,不适用于结构线性分析,但在非线性分析中MPC算法可以通过设置单元选项更准确地模拟两部件的连接关系。

2 螺栓连接

螺栓连接结构简单、装拆方便,使用时不受被连接件材料的限制,因此应用广泛。对螺栓连接结构作有限元分析时,通常有两种建模方法:建立螺栓连接的实体模型和建立螺栓连接的简化模型。

2.1 实体建模

实体建模考虑螺栓连接的具体结构和接触条件,同时可包括预应力。这种详细模型可表达出螺栓连接的真实情况,适用于精确分析局部细节,但此法太复杂、浪费计算资源和时间,多数情况下只考虑模型的整体情况,此法一般不用。

2.2 刚/柔性连接

刚/柔性连接属于简化模型,适用于分析结构整体。螺栓连接简化模型如图1所示,刚性连接为CERIG或MPC184刚性梁单元,柔性连接为RBE3和弹簧阻尼单元Combin14。MPC刚性梁可用于大变形分析,而CERIG或REB3连接是基于小变形理论。

2.3 简化弹簧阻尼单元

图2为螺栓简化模型,主要用于连接两实体(如图2(a)所示),当结合面受到外加动载荷作用时,结合面间会产生多自由度、有阻尼的微幅振动,使结合面表现为既有弹性又有阻尼;采用弹簧阻尼单元模拟螺栓连接两结合面的有限元模型(见图2(b)),必须确定结合面的有效参数、结合面处等效弹簧刚度和等效阻尼。

图1 螺栓刚/柔性连接简化模型

图2 螺栓简化模型

对于分析模型,螺栓固定结合面处压力计算公式如下:

其中:F为螺栓预紧力,N;d为螺栓公称直径;T为每颗螺栓预紧时所受扭矩,N。结合面压力Pn的计算公式为:

其中:G为上实体重力;n为螺栓个数;A为 接触面积。设接触面上的法向位移λ与接触压力Pn为指数函数关系[3]:

从而得到结合面的法向刚度为:

其中:αn、βn为由结合面的加工方法和材料等决定的法向基础特性常数。

同理可得结合面的切向刚度Kτ为:

其中:ατ、βτ为 由结合面的加工方法和材料等决定的切向基础特性常数。

3 轴承连接

滚动轴承在现代机械中应用广泛,它通过元件间的滚动接触支撑转动零件,对机床主轴运动起到至关重要的影响作用[4]。对主轴组件进行有限元建模,由于真正的轴承模型比较复杂,在实际分析中通常建立轴承简化模型。

3.1 刚/柔连接

建立有限元模型,在轴承中间位置施加两组弹簧—阻尼单元,如图3所示。其中,弹簧单元长度为轴承内外圈半径之差,它连接内外圈相对应的节点,同时要保证弹簧单元的有限元划分数目为1。为了限制主轴的轴向约束,在与弹簧相连接的4个主轴的节点上加上轴向约束,在弹簧的另外一端为完全固接。

图3 轴承简化弹簧分布示意图

其中:a为材料修正系数,由滚珠材料性质决定;Db为 滚珠直径;Z为滚珠数目;α为接触角;Fa0为轴承预紧力。

分析过程中需要输入轴承的等效刚度和阻尼。由于阻尼在有限元分析中影响较小,一般取0.1。本文主要给出较为常见的角接触轴承的径向刚度Kr的计算公式[5]:

3.2 MPC算法

相对于刚/柔连接,MPC算法较为复杂,需要定义一个目标单元Pilot(位于梁的端点)和一组接触单元Conta173/Conta174(覆盖于实体单元表面),并设置相应的单元选项和实常数,如图4所示。

3.2.1 单元选项

(1)对于目标单元Targe170,设置如下:

对于force-distributed constraint MPC 算法,K4用于控制Pilot点的自由度。由于轴承是可以转动的,因此要放开一个方向的自由度,本文设置表示放开ROTZ自由度。

(2)对于接触单元 Conta173/Conta174,设置如下:

K2=2(Multipoint constrain(MPC))

K4=1(force-distributed constraint)

K5=1(Close gap with auto CNOF)

K9=1(Exclude both initial geometrical penetration or gap and offset)

K11=1(Include);K12=5(Bonded(always))

3.2.2 实常数

一般地,保持所有默认值可满足工程需要。

图4 轴承连接简化模型-MPC算法

4 结语

本文主要对装配体有限元分析连接方法加以介绍,给出了每种连接方法的适用情况,以便根据实际情况加以选择。装配体的连接关系,实体-板壳-梁单元的连接技术是有限元分析的关键和难点。事实上,装配体的连接关系不限于本文所提的类型,连接方法也灵活多变,实际建模时应灵活选择各种方法。

[1]赵猛,张以都,马良文,等.基于 MSC的装配结构模态分析技术研究[J].机械科学与技术,2003,22(s1):103.

[2]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

[3]张学良.机械结合面动态特性及应用[M].北京:中国科学技术出版社,2002.

[4]王英杰,石宝枢.超高速机床用轴承[J].轴承,1999(5):40-41.

[5]杨柳欣,高作斌.高速精密角接触球轴承在电主轴中的应用[J].轴承,2002(9):12-14.