MVR蒸发器管内沸腾传热传质数值模拟

2013-07-18高丽丽赵庆良

张 琳,高丽丽,崔 磊,赵庆良

(常州大学机械工程学院,江苏 常州 213016)

有机废水广泛存在于石油、化工、食品、中间体等行业的废水中,有机废水一直是废水处理中的难题。目前国内企业大多采用多效蒸发工艺[1],利用前效蒸发产生的二次蒸汽,作为后效蒸发器的热源,但是一般只做到四效,四效后蒸发效果就不理想了。不管是单效蒸发还是多效蒸发,蒸发浓缩过程均需要消耗大量的生蒸汽。例如,对于四效的蒸发器,蒸发1 t水大约需要消耗0.35 t的蒸汽,电耗约15 kW·h,如果蒸发量为15 t/h的工业装置,目前蒸汽市面价为230元/吨,工业电价为0.75元/千瓦时,则一年按300个工作日7200 h计算,蒸汽的运行费用约991万元/年。

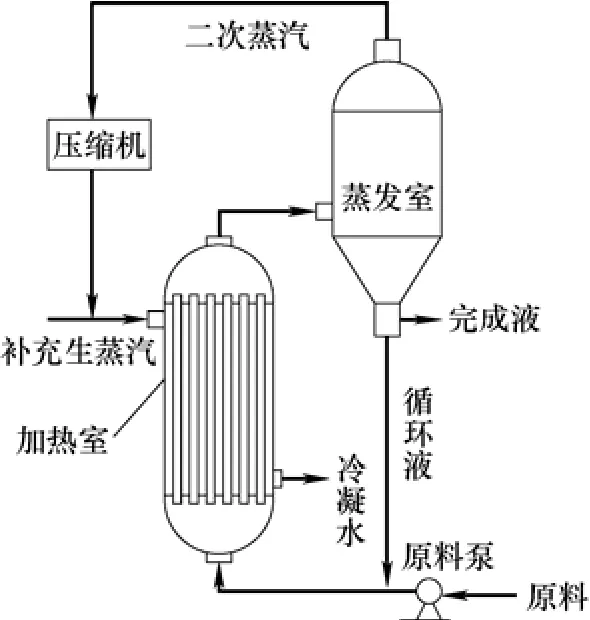

机械蒸汽再压缩蒸发(mechanical vapor recompression技术,简称MVR),作为一种更加高效节能的蒸发工艺越来越被人关注,其工作原理如图1所示,是将蒸发器蒸发产生的原本需要冷却水冷凝的二次蒸汽,经压缩机压缩升温后,再送入蒸发器加热室作为加热热源,替代生蒸汽循环利用。由于节省了生蒸汽,二次蒸汽的潜热也得到了回收利用,节能节水效果非常显著。国外MVR技术的研究开展早且研究深入,特别在海水脱盐方面已经得到广泛应用[2-15]。国内MVR研究起步较晚,发展也比较缓慢,但是近几年,随着国家节能环保减排政策的强制实施,企业界和学术界对MVR技术愈来愈关注,发展也比较迅速[16],不断有MVR在海水淡化、制盐、废水处理等行业的经济性和能效性分析研究[17-20]、实验研究[21-24]和应用研究[25-27]方面的成果报道。但是总体来说,国内MVR还需要做大量的基础研究工作,未来几年MVR技术能否在国内企业大规模成功推广应用,满足企业节能减排的需求,取决于MVR系统工艺流程热网的优化设计、高效安全可靠性蒸汽压缩机[28-29]和高效蒸发器的自主研发,这3个方面的也是国内MVR研究的主要发展方向。

图1 机械蒸汽再压缩蒸发系统工作原理图

蒸发器作为MVR系统中的关键设备,其传热性能对整个系统的节能起有着非常重要的作用,特别是对低温蒸发的MVR系统来说,蒸发器的高效传热显得尤为重要,关系到整个MVR系统是否能利用系统自身蒸发产生的二次蒸汽能量维持系统的正常运行。

MVR系统的工艺流程设计,根据介质、负荷和浓度的不同,可选择单效降膜蒸发、单效升膜蒸发、单效降膜循环蒸发、单效升膜循环蒸发、多效降膜与升膜循环蒸发相结合的方式,循环方式可以选择自然循环和强制循环,最终目的是工艺能效最优化。对于处理量大、浓度为 1%的氨基酸废水溶液,一般采用多效降膜与升膜循环蒸发相结合的工艺。降膜蒸发器或升膜蒸发器管内沸腾传热系数的预测是设备设计的关键,因此开展蒸发器管内沸腾传热传质机理、实验和数值研究对工程设计很有指导意义。文献[30-31]对降膜蒸发器管内沸腾传热系数进行了实验和数值研究,关于氨基酸废水溶液MVR系统中升膜循环蒸发器管内沸腾传热特性的数值模拟研究还未见报道。

1 数学模型及其求解

1.1 湍流模型

MVR升膜蒸发器管内的流动为湍流,湍流模型采用标准k-ε模型,运输方程见式(1)、式(2)。

式中,σk、σε分别为湍动能k和耗散率ε的普朗特数;Gk、Gb分别为由层流速度梯度和浮力产生的湍流动能;YM为可压湍流脉动对总耗散率的影响;Sk、Sc为用户自定义项;μt为湍流黏度系数,由式(3)计算。

模型常量分别为:C1ε=1.44,C2ε=1.92,C3ε=1.0,Cμ=0.09,σk=1.0,σε=1.0。

1.2 多相流模型

MVR升膜蒸发器管内工质的流动同时也是一个蒸发相变多相流传热传质过程,在利用Fluent软件进行流场数值模拟计算时,还需要选择多相流模型。Fluent软件中提供的多相流模型有:离散相模型、VOF模型(volume of fluid model)、混合物模型及欧拉模型。对于流动中分散相的体积分数≤10%的气泡、液滴和粒子负载流动,宜选用离散相模型; 对于流动中分散相的体积分数>10%的气泡、液滴和粒子负载流动,宜选用混合物模型;对于分层/自由面流动和活塞流流动,宜选用VOF模型;对于流化床、泥浆流及水力沉降流动,宜选用欧拉模型。蒸发器管内的沸腾蒸发传热传质过程由于相之间互相贯穿并蒸发过程中产生的气相体积分数>10%,所以选用混合模型。

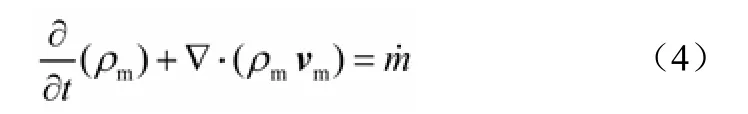

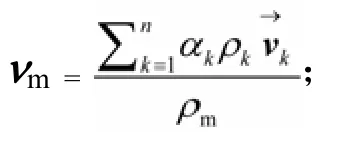

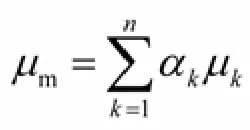

混合模型的连续方程见式(4)。

混合模型动量方程见式(5)。

混合模型能量守恒方程见式(6)。

通过第二相p的连续方程,可以得到混合模型第二相p的体积分数方程,见式(7)。

1.3 相界面质量和能量传递源项自定义

Fluent软件多相流模型中假定各相质量不变,而对于沸腾蒸发相变过程,气液两相的质量随着蒸发过程的进行是不断变化的,因此需要自定义气液相之间的质量传递和能量传递函数。

对于质量传递过程,采用De Schepper等[32]提出的方程来计算质量源项,如式(8)、式(9)。

气、液两相之间的能量传递过程是伴随质量传递过程进行的,能量源项计算方程见式(10)。

式(8)~式(10)中,Tsat为蒸发温度;Tliq为液体的温度;αliq为液相容积率;ρliq为液相密度。将自定义(UDF)函数式(8)~式(10)采用 C语言源代码编程,输入到Fluent软件中,Fluent执行 UDF函数式并结合流体力学模型方程来模拟沸腾蒸发传热传质过程。

1.4 计算方法

使用大型CFD模拟软件Fluent对蒸发器管内沸腾蒸发传热传质流动过程进行数值模拟研究。采用三维隐式分离求解器,控制方程的离散采用有限单元体积法,各标量的离散值采用单元中心点存贮,动量分量、湍动能分量、耗散率、能量和体积分数采用具有二阶精度的二阶迎风插值格式,压力-速度耦合采用SIMPLE算法,定义的收敛条件计算残差分别设为:能量 10−6,连续性 10−3,速度 10−3。

1.5 边界条件

(1)进口边界 采用速度进口条件,入口速度分别设为0.5 m/s、0.65 m/s、0.8 m/s、1 m/s,流体进口温度采用与蒸发器工况一样的参数,经过预热器后低温沸点进料,进料温度为Tin=70 ℃(343 K),负压操作,操作压强为31170 Pa,湍流指定方法选择湍流强度和水力直径。

(2)出口边界 采用自由出流边界条件。

(3)壁面条件 管壁壁面采用无滑移固定壁面,MVR蒸发器传热管管外壁实际运行工况是MVR压缩机送过来的热焓提高的二次蒸发热源,由于管外蒸汽的冷凝也是一个相变过程,所以管外壁壁面设定恒温加热,加热温度分别为Twall=74 ℃(347 K)、76 ℃(349 K)、78 ℃(351 K)、80 ℃(353 K),即与管内介质的传热温差分别为4℃、6 ℃、8 ℃、10 ℃。

1.6 模型几何参数及网格设定

蒸发器传热管样件为光管和波纹管,规格为φ25 mm×2.5 mm×1000 mm,波纹管波峰内径为27 mm,波谷内径为20 mm,波峰与波谷距离为20 mm,工作介质为1%的氨基酸废水溶液。采用Gambit软件对光管和波纹管进行建模和网格划分,z方向为长度方向,计算区域为整个管子,网格划分时在管壁附近设置边界层,第一层网格尺寸为 0.5 mm,以1.1的网格增长比率增长,共10层,其余网格尺寸设定 为2 mm。

2 计算结果及分析

2.1 湍流强度分布

图2为进口流速1 m/s、壁面加热温度351 K时,光管及波纹管沿轴向截面的湍流强度变化曲线。截面z=100 mm,z=200 mm,··,z=900 mm为流体流动方向的波峰处;截面z=150 mm,z=250 mm,··,z=950 mm为流体流动方向的波谷处。从图2中可看出,光管的湍流强度刚开始比较平缓,增大后又处于平缓趋势。这是因为流体在光管内流动,流体逐渐升温并蒸发,随着气相的产生,流体的平均速度增大,使得湍流强度增大。当气相含气率稳定时,流体的湍流强度也趋于稳定。同时,从波纹管和光管湍流强度对比发现,波纹管不论在波峰还是波谷处,其湍流强度都远比光管大。这是由于波纹管波峰波谷结构的存在,使得流体湍流扰动加剧,湍流强度不断增大,强化了管内流体和管壁间的对流换热,对工质的沸腾蒸发有强化作用。

2.2 温度场分布

图2 轴向不同截面平均湍流强度变化曲线

图3 轴向不同截面平均温度变化曲线

图3为进口流速为1 m/s、壁面加热温度为351 K时,光管和波纹管沿轴向截面的温度变化曲线。从图3可以看出,光管和波纹管内的流体温度变化趋势一致,从入口到出口的蒸发沸腾换热过程中,流体的温度都逐渐升高。在进口流速、壁面加热温度一定的情况下,波纹管管内蒸发介质的温度明显高于光滑管内蒸发介质的温度,光管内流体出口平均温度为344.68 K,波纹管内流体出口平均温度为345.67 K。这是因为波纹管内流体由于受到周期性变化的流道影响,使得流体在流动过程中产生了强烈的扰动,强化了传热,提高了换热效率,使得波纹管内流体整体温度明显高于光管。

2.3 含气率分布

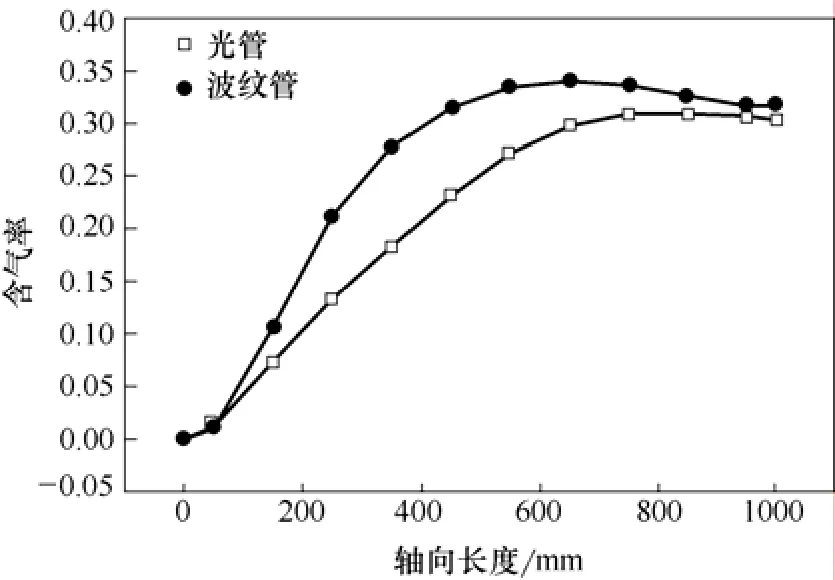

图4为进口流速为1 m/s、壁面加热温度为351 K时,光管及波纹管轴向沸腾蒸发相变含气率变化曲线。从图4中可以看出,波纹管和光管内含气率变化趋势基本一致,沿轴向不断增多。由于刚开始流体未完全达到沸腾蒸发所需温度,进口段含气率为 0,随着流体流动,壁面附近的液体温度逐渐升高,开始沸腾蒸发产生蒸汽,沿着流体流动的方向液相越来越少,气相越来越多。同时,通过波纹管和光管内气液分布图对比发现,在相同进口质量流量和相同加热温度下,波纹管的含气率相较于光管大。这是由于一方面波纹管特殊波纹结构强化了流体的扰动与混合,使流体湍流度增大;另一方面波纹管传热面积也大,传热效果好,使管内介质较快达到沸腾蒸发产生气泡所需要的温度,进入饱和沸腾,强化了传热。

图4 轴向不同沸腾蒸发含气率变化曲线

2.4 平均沸腾传热系数分布

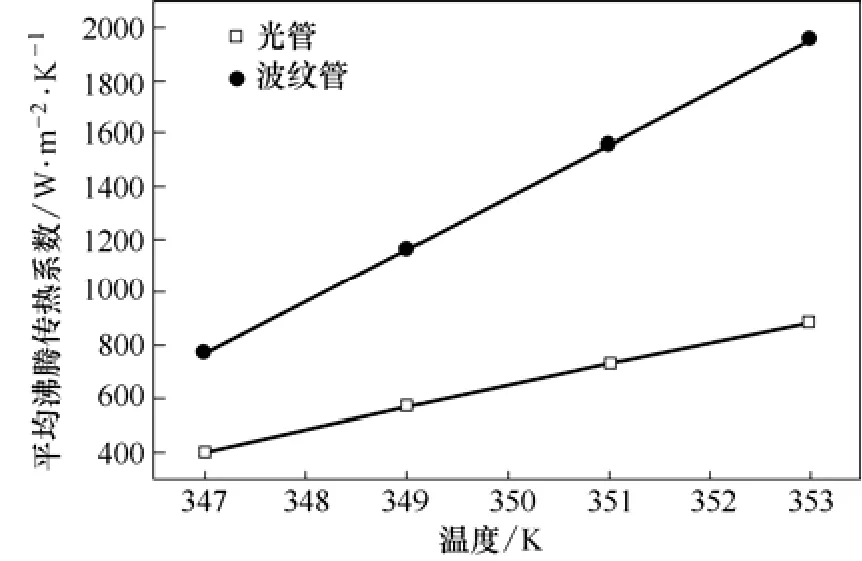

图5为进口流速为1 m/s时,平均沸腾传热系数随管壁加热温度的变化曲线。从图5中可以看出,在进口流速为1 m/s时,随着管壁加热温度的升高,平均沸腾传热系数都呈快速上升趋势;同时,波纹管的平均沸腾传热系数远大于光管的平均沸腾传热系数。管壁加热温度从347 K增加到353 K,波纹管平均沸腾传热系数从 773 W/(m2·K)增加到 1954 W/(m2·K), 而 光 管 从 396 W/(m2·K)增 加 到 884 W/(m2·K),在相同加热温度下,波纹管的平均传热系数都大于光管,其中,波纹管最小平均沸腾传热系数是光管最小平均沸腾传热系数的2.09倍,波纹管最大平均沸腾传热系数是光管的2.21倍。

图5 平均沸腾传热系数随管壁温度的变化曲线

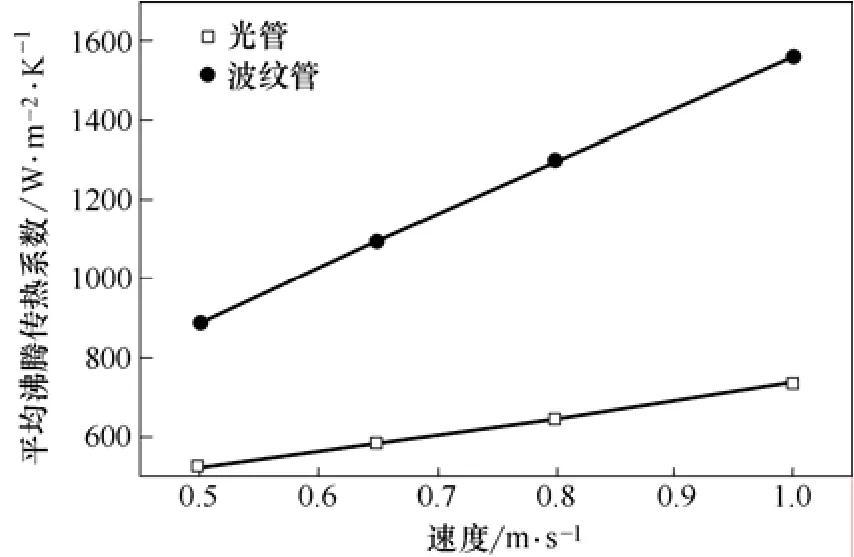

图6 平均沸腾传热系数随流速的变化曲线

图6为壁面加热温度为351 K时,平均沸腾传热系数随进口流速的变化曲线。从图6中可以看出,在管外加热温度为351 K时,随着流体进口流速的增大,平均传热系数都呈快速上升的趋势;同时,波纹管的平均沸腾传热系数远大于光管的平均沸腾传热系数。进口流速质量流量从 0.5 m/s增加到 1 m/s时,波纹管平均传热系数从887 W/(m2·K)增加到 1561 W/(m2·K),而光管从 519 W/(m2·K)增加到734 W/(m2·K),在相同进口流速下,波纹管的平均沸腾传热系数都大于光管的平均沸腾传热系数,其中,波纹管最小平均沸腾传热系数是光管最小平均沸腾传热系数的1.71倍,波纹管最大平均沸腾传热系数是光管的2.13倍。

3 结 论

(1)采用标准k-ε湍流模型、多相流混合模型和相变质量能量传递自定义函数可实现MVR升膜循环蒸发器管内氨基酸废水溶液在 70 ℃和 31170 Pa时的沸腾蒸发传热传质过程。

(2)在进口流速1 m/s、壁面加热温度为351 K的条件下,光管内流体湍流强度沿着管长方向变化不明显,在下游截面300 mm位置随着溶液沸腾蒸发汽包的产生,湍流强度有所增加;而波纹管内流体湍流强度沿着管长增加幅度远远大于光管。

(3)管内溶液温度随着管长方向不断升高,在相同轴向截面位置,波纹管的温度比光管的高。

(4)管内溶液沸腾蒸发产生的相变含气率沿着管长方向不断增加,但相同相同截面位置波纹管的含气率高于光管,波纹管的最高含气率为35%,光管为30%。

(5)管内平均沸腾传热系数随着管壁加热温度和管内进口流速的升高而升高,不同管子结构对传热性能有影响,波纹管平均沸腾传热系数最高是光管的2.2倍。

(6)前期数值模拟探索研究为MVR升膜循环蒸发器的工程设计提供了一定基础,相关实验佐证工作有待进一步深入。

[1]郑贤助,戴艳,谢敏.高浓度含盐化工废水蒸发脱盐回收处理的试验研究[J].污染防治技术,2009,22(4):5-8.

[2]Al-Juwayhel F,El-Dessouky H,Ettouny H.Analysis of single-effect evaporator desalination systems combined with vapor compression heat pumps[J].Desalination,1997,114:253-275.

[3]WINCHESTER J A,MARSH C.Dynamics and control of falling film evaporators with mechanical vapour recompression[J].Trans IChemE,1999,77:357-371.

[4]Aybar Hikmet S.Analysis of a mechanical vapor compression desalination system[J].Desalination,2002,142:181-186.

[5]Rubina Bahar,Hawlader M N A,Liang Song Woei.Performance evaluation of a mechanical vapour compression desalination system[J].Desalination,2004,166:123-127.

[6]Helal A M,Al-Malek S A.Design of a solar-assisted mechanical vapor compression(MVC) desalination unit for remote areas in the UAE[J].Desalination,2006,197:273-300.

[7]Hisham Ettouney.Design of single-effect mechanical vapor compression [J].Desalination,2006,190:1-15.

[8]Mabrouk A A,Nafey A S,Fath H E S.Analysis of a new design of a multi-stage flash-mechanical vapor compression desalination process[J].Desalination,2007,204:482-500.

[9]Lara J R,Noyes G,Holtzapple M T.An investigation of high operating temperatures in mechanical vapor-compression desalination[J].Desalination,2008,227:217-232.

[10]Nafey A S,Fath H E S,Mabrouk A A.Thermoeconomic design of a multi-effect evaporation mechanical vapor compression (MEE-MVR)desalination process[J].Desalination,2008,230:1-15.

[11]Christopher Enweremadu,Adekojo Waheed,Jeremiah Ojediran.Parametric study of an ethanol–water distillation column with direct vapour recompression heat pump[J].Energy for Sustainable Development,2009,13:96-105.

[12]Eduardo Díez,Paul Langston,Gabriel Ovejero M,et al.Economic feasibility of heat pumps in distillation to reduce energy use[J].Applied Thermal Engineering,2009,29:1216-1223.

[13]Jogwar Sujit S,Daoutidis Prodromos.Dynamics and control of vapor recompression distillation [J].Journal of Process Control,2009,19:1737-1750.

[14]Veza Jose M.Mechanical vapor compression desalination plants-A case study [J].Desalination,1995,101:1-10.

[15]Aly NarmineH,AdelK El-Fiqi.Mechanical vapor compression desalination system-A case study[J].Desalination,2003,158:143-150.

[16]庞卫科,林文野,戴群特,等.机械蒸汽再压缩热泵技术研究进展[J].节能技术,2012,30(4):312-315.

[17]焦冬生.机械压汽蒸馏海水淡化系统的可用能分析[J].太阳能学报,2008,29(10):1197-1203.

[18]焦冬生,王军.机械压汽蒸馏海水淡化系统的性能分析[J].中国科学技术大学学报,2009,39(1):76-82.

[19]梁林,韩东,彭涛.机械蒸汽再压缩硫酸铵废水处理系统的分析,化学工程,2012,40(8):74-78.

[20]杜乐意.机械热压缩制盐工艺的经济先进性[J].苏盐科技,2009(1):16-18.

[21]焦冬生,王军.机械压汽蒸馏海水淡化系统的实验研究[J].水处理技术,2007,33(7):37-40.

[22]梁林,韩东.机械蒸汽再压缩蒸发器的实验[J].化工进展,2009,28(s1):358-360.

[23]韩东,彭涛,梁林,夏军.基于机械蒸汽再压缩的硫酸铵蒸发结晶实验[J].化工进展,2009,28(s1):187-189.

[24]韩东,彭涛,夏军.采用蒸汽机械再压缩的葡萄糖蒸发浓缩技术研究[J].淀粉与淀粉糖,2010(3):21-23.

[25]周桂英,曲景奎,等.机械压缩蒸发在麻黄素废液处理中的应用与分析[J].过滤与分离,2002,12(3):14-16.

[26]陈留平,赵营峰.机械热压缩制盐工艺在盐硝联产中的应用[J].盐业与化工,2012,41(7):33-36.

[27]张金鸿,侯霙,李海芳,等.机械蒸汽再压缩技术处理反渗透浓水的中试研究[J].中国给水排水,2011,27(11):1-4.

[28]Kima Tae-Gu,Leebr Hong-Chul.Failure analysis of MVR(machinery vapor recompressor) impeller blade[J].Engineering Failure Analysis,2003,10(3):307 -315.

[29]Alexander Keith,Donohue Brian,Feese Troy,et al.Failure analysis of an MVR (mechanical vapor recompressor) impeller [J].Engineering Failure Analysis,2010,17(6):1345-1358.

[30]Tarif Ali Adib,Bertrand Heyd,Jean Vasseur.Experimental results and modeling of boiling heat transfer coeff i cients in falling film evaporator usable for evaporator design [J].Chemical Engineering and Processing,2009,48:961–968.

[31]周文生,韩东.降膜蒸发器传热特性的数值模拟[J].化工进展,2010,29(s2):54-60.

[32]De Schepper Sandra C K,Heynderickx Geraldine J, Marin Guy B.Modeling the evaporation of a hydrocarbon feedstock in the convection section of a steam cracker [J].Computers and Chemical Engineering,2009,33(1):122-132.