球墨铸铁的等离子束熔凝组织和耐蚀性研究

2013-07-16程秀胡树兵宋武林韩志磊

程秀,胡树兵,宋武林,韩志磊

球墨铸铁的等离子束熔凝组织和耐蚀性研究

程秀1,2,胡树兵1,宋武林1,韩志磊1

(1. 华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074;2. 湖北水利水电职业技术学院 机电工程系,湖北 武汉 430070)

利用等离子束对球墨铸铁进行表面熔凝处理,并对熔凝处理样400 ℃回火1 h. 通过扫描电镜、X射线衍射仪、硬度计等设备对强化层的组织、性能进行分析. 结果表明:等离子束表面熔凝处理后,球墨铸铁的表面石墨相完全消失,形成的熔凝层显微组织主要是枝晶结构;熔凝层的硬度最高值出现在次表层,熔凝层的最高硬度1 243 HV0.1;耐腐蚀性从高到低依次为熔凝+回火试样、熔凝样和基体样.

球墨铸铁;等离子束;显微组织;耐蚀性

球墨铸铁具有高强度的塑韧性,在工业领域应用广泛. 但镶嵌在铁基体中的球状石墨使其强度不连续,在冲击载荷下球状石墨是裂纹源会造成基体的开裂[1];同时,暴露在空气中的表面石墨相作为阴极相易与铁基体发生严重的电偶腐蚀,导致球墨铸铁的腐蚀加速[2]. 因此,必须去除球墨铸铁表面的石墨相以提高其强度及耐蚀性.

KARAMIS等[1]采用TIG(Tungsten Inert Gas,非熔化极气体保护焊)去除球墨铸铁表面的石墨相,但过程复杂、成本高、效率低. 高能束,如电子束[3-4]、激光束[5-6]均被证明能有效去除球墨铸铁表面的石墨相,但成本高. 等离子束与电子束、激光束同属高能束,其能量密度可达109W/m2,能快速加热金属材料至其熔点或汽化点,并在工件表面形成晶粒细小、组织均匀的硬化层[7-8]. 等离子束不需真空系统,发生装置简单,用于金属表面的超快速加热,不需任何前处理,其热效率比激光束高,加工价格比电子束、激光束低[9-10],是一种经济实用的表面强化手段,目前广泛应用于金属材料的表面改性中,包括铸铁的表面改性. 本文采用自行研制的等离子束表面处理设备,以表面改性后的表面质量为参考调节工艺参数,对球墨铸铁试样进行等离子束表面熔凝强化处理,试样回火后获得了表面质量良好的硬化层.

1 实验

1.1 球墨铸铁

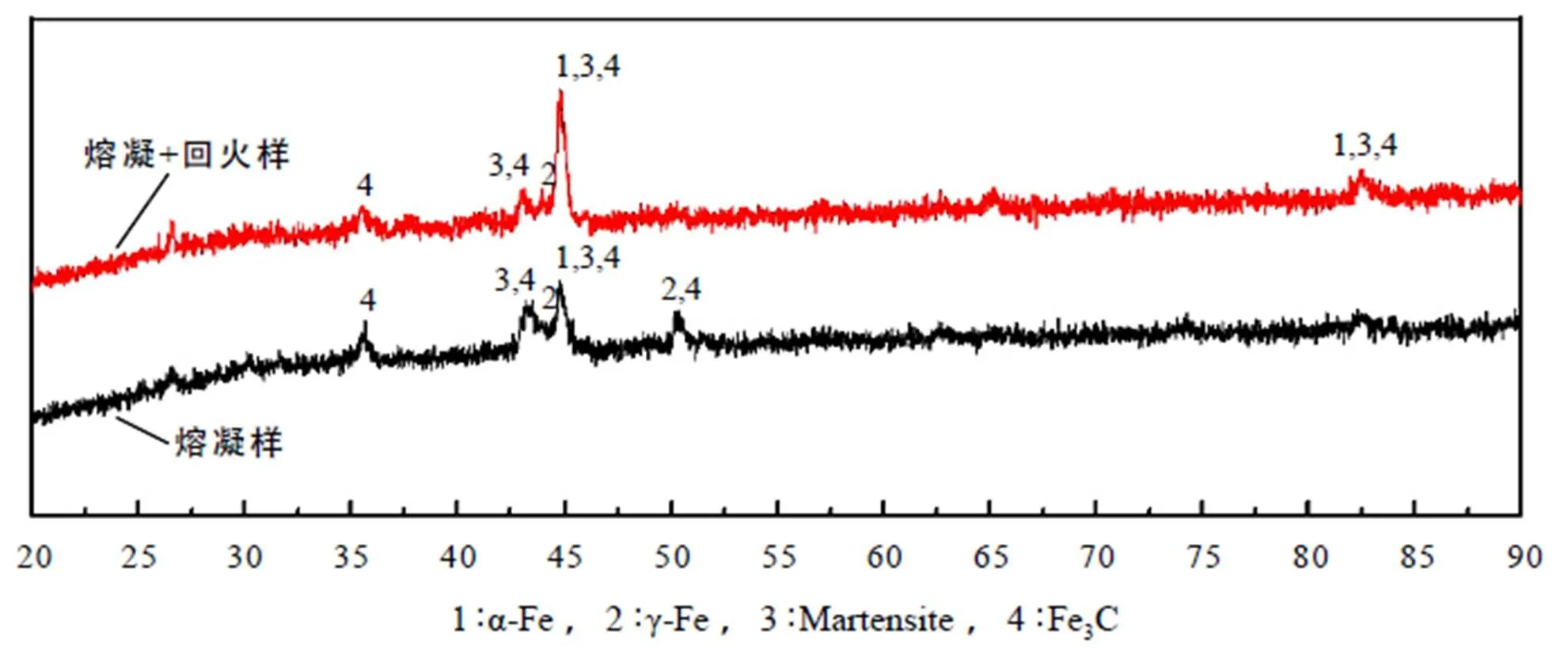

基体材料是球墨铸铁QT600—3,其主要化学成分的含量如表1所示.

表1 QT600—3的化学成分

1.2 等离子束熔凝处理

等离子束熔凝处理是利用等离子束热源直接扫描球墨铸铁工件. 分别调节等离子束发生器的主弧电流、弧柱长度、扫描速度及氩气流量4组参数来控制试样表面的强化效果. 为达到工件表面应用的目的,以表面硬度、硬化层深度及处理后试样的表面质量为综合考虑因素,得到优化的工艺参数:扫描速度640 mm/min,弧柱长度3 mm,搭接率50 %,氩气流量1 L/min,主弧电流55 A.

等离子束熔凝处理过的试样,再400 ℃回火1 h.

1.3 腐蚀实验

采用CS350型电化学测试系统测量基材及等离子束熔凝处理试样的电化学极化曲线. 圆柱试样被检测的面积为0.785 mm2,非工作面用硅胶涂封. 测试系统采用三电极电解池饱和甘汞电极(SCE)为参比电极,Pt电极为辅助电极,腐蚀介质为质量分数为3.5%的氯化钠溶液,测试温度为室温,扫描电位区间为-650~950 mV,扫描速度为0.5 mV/s.

将基体试样、表面熔凝处理试样和表面熔凝并回火处理试样放在质量分数为3.5%的氯化钠溶液中浸泡48 h后,利用扫描电镜观察其腐蚀形貌.

1.4 分析测试方法

等离子束表面改性试样的显微结构和腐蚀形貌通过Quanta 200电镜进行观察,相结构利用X'Pert PRO衍射仪进行分析. 硬化层的硬度分析采用DHV-1000 型显微硬度计,加载力为100 g,加载时间为15 s.

2 结果分析与讨论

2.1 等离子束表面改性试样的显微组织与硬度分布

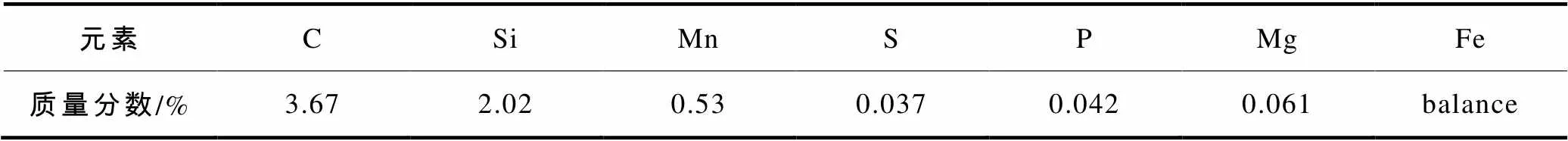

熔凝处理试样的截面可分为:熔凝区、热影响区和基体,如图1-a所示. 由于等离子束熔凝处理过程的冷却速度非常快,因此球状石墨熔解后不会再形成石墨相,从而熔凝区无石墨球、组织细小均匀. 热影响区显示出熔凝层与基体有良好的结合. b、c、d是熔凝区顶部、中部和底部的扫描电镜图像,可以看出从底部到顶部是树枝状残留奥氏体与碳化物的混合组织,组织是逐渐细化且均匀致密的. 这是因为等离子束加热温度高,基体材料向奥氏体转变的相变驱动力大,导致了极高的奥氏体形核率; 另一方面,高温作用有利于碳和合金元素的扩散,随着等离子束的移动,在空气和基体的双重激冷作用下,奥氏体保温时间较短来不及长大而呈现组织细化[10-11].

图1 熔凝处理试样截面的显微结构

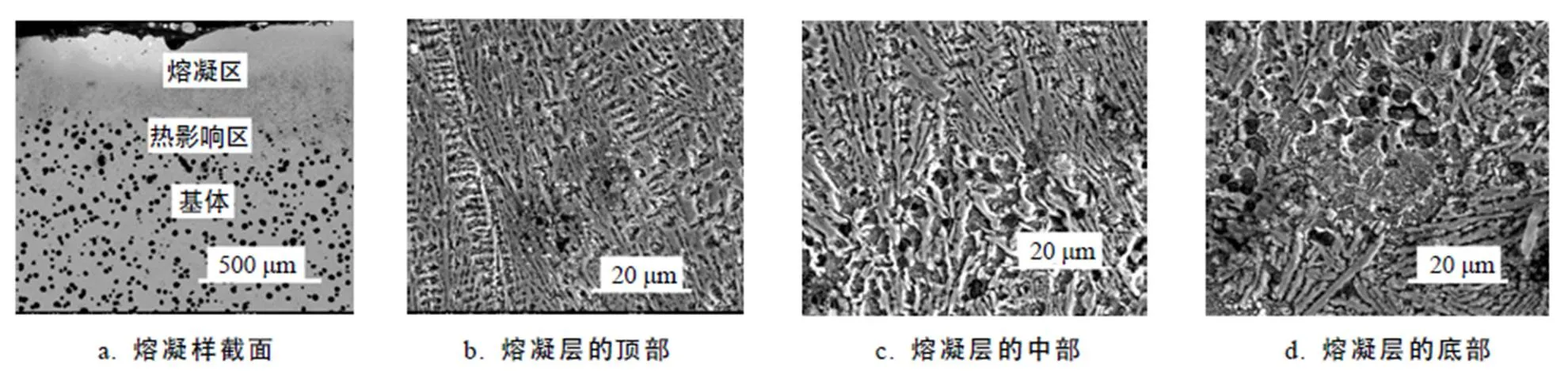

图2是熔凝层的XRD图谱,主要有α-Fe(铁素体)、γ-Fe(奥氏体)、马氏铁、Fe3C等相. 马氏体和渗碳体的物相能增加熔凝层的硬度. 回火处理后试样的衍射峰与回火前类似,变化不大,说明回火稳定性比较高.

图2 不同试样的XRD图谱

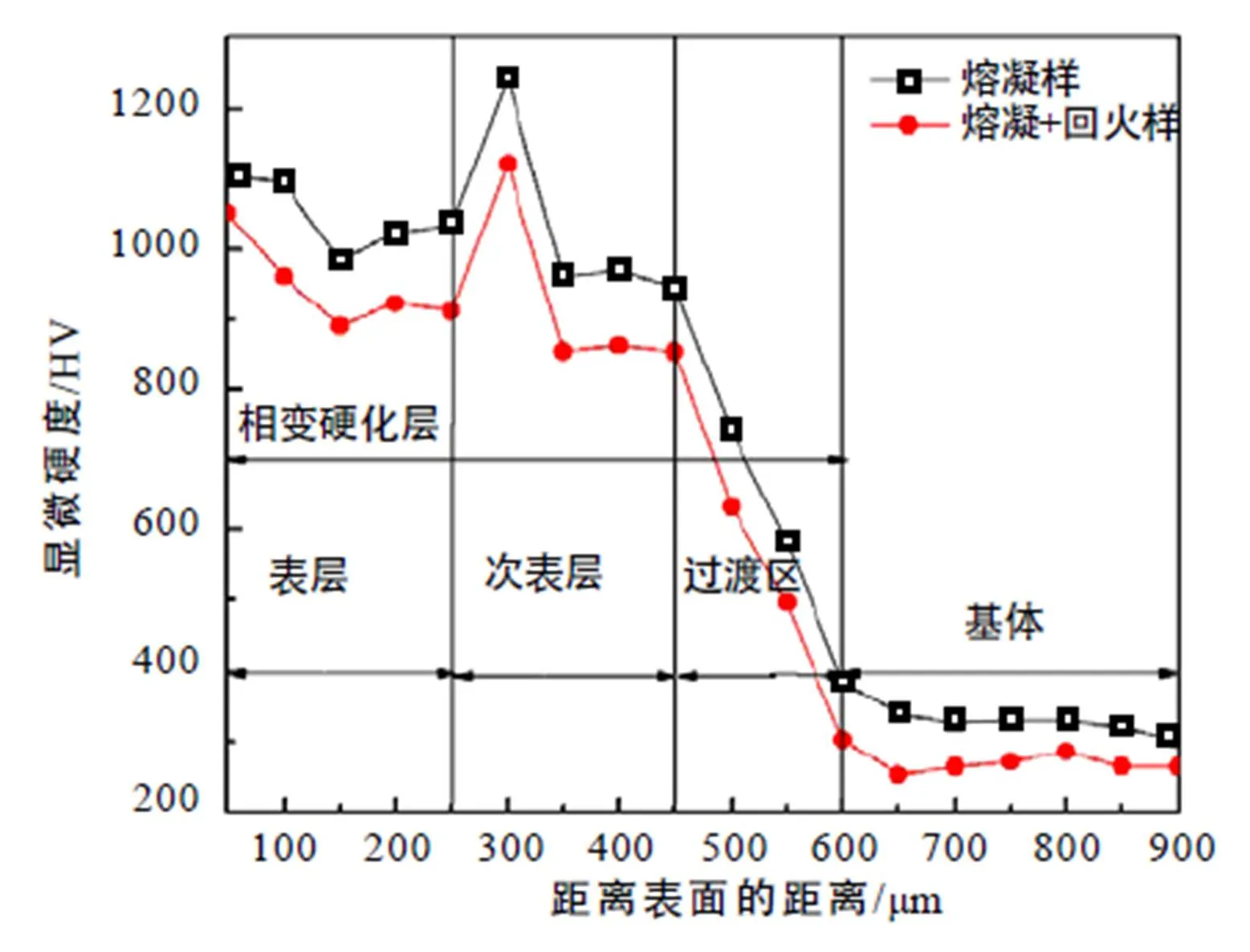

显微硬度计测熔凝层截面硬度分布发现,熔凝层的硬度在硬化外层保持较高水平,在次外层达到峰值,继而迅速下降(图3). 这是由于:1)熔凝硬化层外层为渗碳体+残留奥氏体组织[10],比基体硬度有明显提高;2)次表层形成的马氏体+渗碳体的混合组织[10],使硬度进一步提高;3)热影响区晶粒粗大并形成较多残留奥氏体,使得硬度迅速下降. 熔凝改性层的硬度最高达1 243 HV0.1,但是回火使熔凝层的硬度稍有下降.

2.2 耐蚀性

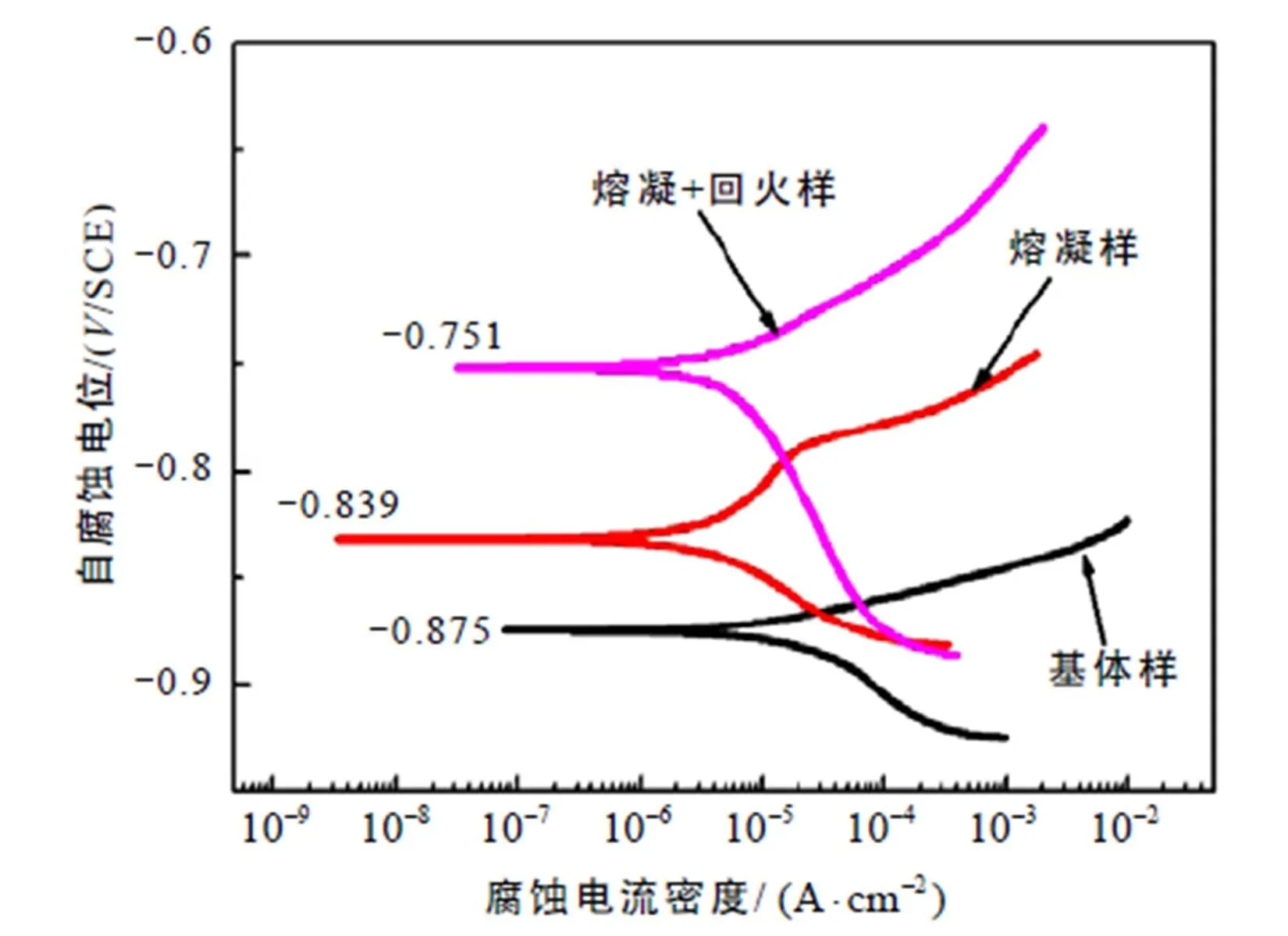

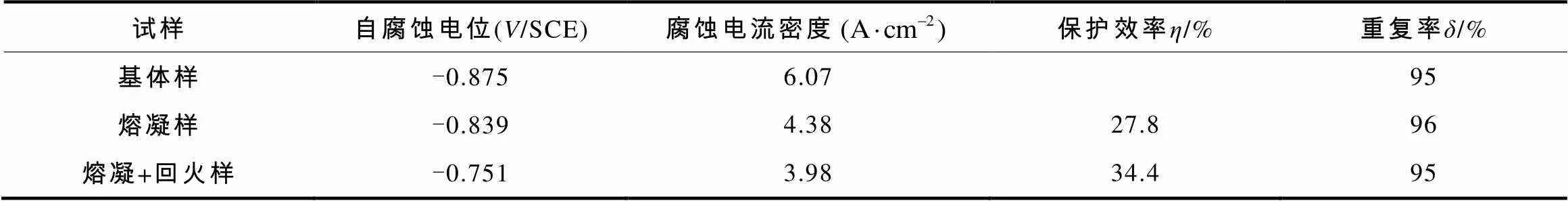

图4为不同工艺下的试样在质量分数为3.5%氯化钠溶液中的腐蚀极化曲线,表2是相应的腐蚀参数拟合结果. 可以看出,与基体试样相比,熔凝试样和熔凝+回火试样的自腐蚀电位均向正向移动,腐蚀电流密度也有不同程度的下降. 由于腐蚀速率与腐蚀电流成正比,因此在该腐蚀体系下,熔凝试样和熔凝+回火试样的腐蚀动力学阻力因素增大[12]. 原因是熔凝层晶粒细小,减小了组织之间的电位差,从而降低了腐蚀倾向.

图3 熔凝试样截面的显微硬度分布

图4 不同试样的腐蚀极化曲线

表2 不同试样的电化学特征参数拟合结果

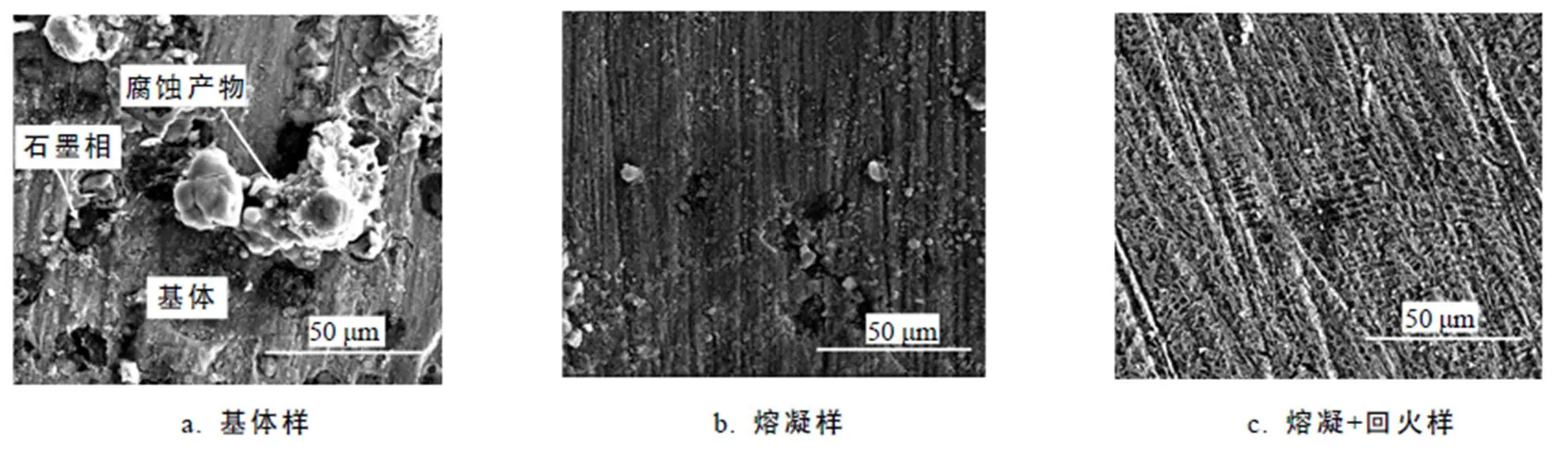

将试样放在质量分数为3.5%的氯化钠溶液中浸泡48 h后,腐蚀形貌如图5所示. 从图5-a发现,基体腐蚀最严重,大团的腐蚀产物出现;如图5-b所示,相对于基体,熔凝层的腐蚀程度要轻得多;而熔凝+回火试样的腐蚀程度又轻于熔凝试样,如图5-c所示.

图5 不同试样在质量分数3.5%的NaCl溶液中浸泡48 h后的腐蚀形貌

3个试样的腐蚀形貌说明,等离子束熔凝处理能提高球墨铸铁的耐蚀性. 原因是:1)熔凝层中存在的奥氏体是一种良好的缓蚀剂[13];2)熔凝层组织比较致密,有效地降低了腐蚀沿晶界扩散的能力;3)经二次加热,回火试样熔覆层中硬质相和固熔体形成得更充分、组织更均匀、涂层中残余应力下降,从而提高了熔覆层的耐腐性能.

需要注意的是,熔凝组织内部存在的残余内应力容易引起应力腐蚀. 应力腐蚀可以看成是应力的机械破坏和电化学腐蚀互相促进的结果. 熔凝后的试样经过回火,可以降低或消除残余内应力[14],从而提高耐蚀性.

3 结论

1)等离子束表面熔凝处理,是一种非平衡的快速加热和冷却过程,有共晶反应的发生,熔凝处理后球墨铸铁表面的石墨相完全消失,获得了枝晶明显的显微组织.

2)等离子束熔凝硬度最高值出现在次表层,高达1 243 HV0.1,这是因为次表层是硬质相马氏体和渗碳体的混合组织.

3)等离子束熔凝层无石墨相,晶粒细小,其中耐蚀性好的奥氏体相使其耐蚀性远高于基体.

4)回火处理降低了熔凝层的硬度,但提高了熔凝层的耐蚀性,因为回火降低了熔凝层的残余应力,削弱了其应力腐蚀的倾向.

[1] KARAMІS M B, YILDІZLІ K. Surface modification of nodular cast iron: a comparative study on graphite elimination [J]. Materials Science and Engineering: A, 2010, 527(20): 5225-5229.

[2] JEONG B Y, KIM M H. Corrosion characteristics of duplex surface-treated spheroidal graphite cast iron [J]. Surface and Coatings Technology, 2001, 141(2-3): 262-268.

[3] GULZAR A, AKHTER J I, AHMADB M, et al. Microstructure evolution during surface alloying of ductile iron and austempered ductile iron by electron beam melting [J]. Applied Surface Science, 2009, 255(20): 8527-8532.

[4] 王亚君,陈锡渠,沈宏,等. 球墨铸铁表面高能电子束涂覆陶瓷涂层研究[J]. 河南科技学院学报,2010, 38(3): 120-122.

[5] YAN Hua, WANG Aihua, XIONG Zhaoting, et al. Microstructure and wear resistance of composite layers on a ductile iron with multicarbide by laser surface alloying [J]. Applied Surface Science, 2010, 256(23): 7001-7009.

[6] 张静,刘继常,张福全. 球墨铸铁表面激光熔覆Fe-Cr-Si-B涂层[J]. 材料热处理学报,2010, 31(5): 133-137.

[7] JEONG B Y, CHANG J H, KIM M H. Thermal fatigue characteristics of plasma duplex treated nodular cast irons [J]. Surface and Coatings Technology, 2010, 205(3): 896–901.

[8] 杨莉,李菊丽. 球墨铸铁表面等离子束熔凝硬化区组织和性能分析[J]. 材料热处理技术,2010, 39(16): 104-106.

[9] CHEN Hao, LI Huiqi, SUN Yuzong, et al. Microstructure and properties of coatings with rare earth formed by DC-plasma jet surface metallurgy [J]. Surface and Coatings Technology, 2006, 200(16-17): 4741-4745.

[10] 籍龙波,胡树兵,石凯源,等. 铬钼铸铁等离子束表面硬化层组织和硬度[J]. 金属热处理,2011, 36(6): 7-13.

[11] 史美堂. 金属材料及热处理[M]. 上海:上海科学技术出版社,2004: 95.

[12] 杨智成,王国华,何欢,等. 激光熔覆Al3Ti金属间化合物涂层的腐蚀及耐磨性能研究[J]. 材料热处理技术,2010, 39(2): 72-76.

[13] HSU C H, CHEN Mingli. Corrosion behavior of nickel alloyed and austempered ductile irons in 3.5% sodium chloride [J]. Corrosion Science, 2010, 52(9): 2945-2949.

[14] 陈孝文,张仁勇,张德芬,等,热处理对35CrMo钢耐蚀性能的影响[J]. 材料热处理技术,2011, 40(2): 176-178.

[责任编辑:熊玉涛]

Research on Plasma Beam Melting Microstructures and Corrosion Resistance of Ductile Iron

CHENG Xiu1,2, HU Shu-bing1, SONG Wu-lin1, HAN Zhi-lei1

(1. State Key Laboratory of Material Processing and Die and Mould Technology, Huazhong University of Science and Technology, Wuhan 430074, China; 2. Department of Mechanical and Electrical Engineering, Hubei Water Resources Technical College, Wuhan 430070, China)

The surface of ductile iron was treated by using surface melting using plasma beams. Then, the surface melted specimen was tempered at 400 ℃ for 1 h. Scanning electron microscopy (SEM) and X-ray diffraction (XRD) were employed to identify the microstructure and phase structure. The corrosion resistance and microhardness were tested. The results show that the near-surface graphite of the nodule disappears completely and there are mainly dendrites and eutectics in the melted zone. The highest microhardness present in the subsurface is 1 243 HV0.1. The corrosion resistance declines in the following descending order: surface meted + tempered specimen > the surface melted > the substrate.

nodular cast iron; plasma beams; microstructures; corrosion resistance

1006-7302(2013)03-0041-05

TG178

A

2013-04-28

程秀(1976—),女,湖北广水人,讲师,硕士,主要从事等离子束表面强化的研究.