手动扭矩扳子检定仪的开发

2013-07-14陈世超邱东利

易 伟,陈世超,邱东利

(中国测试技术研究院,四川 成都 610021)

0 引 言

扭矩扳子是一种带有扭矩测量结构的拧紧计量器具,它用于紧固螺栓和螺母,并能测量出拧紧时的扭矩值[1],因此是一种控制装配精度的重要器具;按照所使用的动力源,扭矩扳子一般分为手动、电动、气动和液压4大类;其中手动扭矩扳子因其结构简单、价格低廉和使用便捷等原因,应用面最广。

随着我国工业的发展,工业生产的技术水准越来越高,对产品质量的要求也越来越高,这使得生产装配过程中对装配工艺的要求也越来越严苛;因此,近年来,扭矩扳子在模具加工、汽车制造、交通运输和重装制造等行业中的运用越来越广泛,其数量也逐年上涨。扭矩扳子作为计量器具,必须定期对其进行监督和校准,面对巨大的检测需求,本文研究开发一种准确高效的扭矩扳子检定仪。

1 旧型装置的情况

以往的扭矩扳子检定设备几乎都是手动扭矩扳子检定仪[2]。该装置通常由手轮、丝杆(减速机)、力臂杠杆、标准扭矩仪和单片机数采系统等模块组成;依靠人力,摇动手轮,带动丝杆(减速机)转动,从而使力臂杠杆转动,对被检扭矩扳子施加扭矩,该扭矩值通过标准扭矩仪被单片机系统采集到,可以记录下峰值和跟踪值等。该类型的检定仪虽然结构简单,价格低廉,但有如下不足:

(1)劳动强度大。每次加载必须由人力转动手轮来完成,当检定大量程扭矩扳子(比如3000Nm)时,手轮非常沉重,需检定人员具备很大的臂力和很强的耐力。

(2)示值重复性差,示值误差大。每次检定到达峰值或者预定扭矩值时,必须停止转动手轮,检定人员不同、操作习惯不同、个人反应快慢不同等差异,均会带来检定误差。

(3)功能单一。该类检定仪往往采用的单一量程设置,即一台检定仪,只配置一只扭矩标准仪,如果想要满足10~3000Nm量程段内所有扭矩扳子的检定,那么得配置一系列的检定仪,购置总价高,占用试验室空间大。

(4)量值溯源不便。由于该型装置通常采用单片机系统,没有独立可校准的二次仪表,只能将装置上的标准扭矩仪拆下来,单独送检,其电缆接头往往与检测机构的仪表不匹配,连接不便且会引入误差。

2 新型系统的构成

本装置主要由标准扭矩仪、工作台面、执行机构和电气控制系统组成。基本原理是,当扭矩扳子安装到位后,标准扭矩仪会实时检测到该扳子所受到的扭矩值,并将该值传送到电控系统,驱动伺服电机,带动减速机施加扭矩,当到达预设的扭矩值时,电机以低速运动方式保持预设施加值,如果捕捉到峰值则自动卸载回到零点,形成一个精密控制的闭环系统[3]。

图1 闭环控制原理简图

2.1 机械部分

作为执行机构的机械部分由工作机台、精密行星减速机、滑动导轨和挡板等机构组成,采用准确性较高的轮轴加载方式[4]。本装置设计负荷为3000Nm,为减小伺服电机的功率,因此选用三级精密行星减速机,减速比高达1280∶1,额定输出扭矩为3700Nm,最大输出扭矩为7400Nm,完全胜任;后续的极限试验结果证明该套系统可以加载到5 000 Nm。采用行星减速机还具有传动精密、噪音低、体积小、免维护等优点。

为增加加载过程中的精密控制性,必须保证机台整体的刚性,因此将减速机、导轨和挡板固定在一块厚达20mm的整体钢板上。

一般来讲,扭矩传感器的有效使用量程为其满量程的20%~100%,为保证系统在3000Nm全量程内的计量准确度,必须配置一系列高精度标准扭矩仪[5],因此设计了快速接口,扭矩仪的底座经过特殊定制,镶嵌在减速机输出轴上,配合紧密,不会产生晃动。

2.2 电气部分

电控部分由精密伺服电机、伺服控制器、电抗器、滤波器,施耐德PLC、标准扭矩仪、数据采集卡、工控机、显示器以及接触器等电气附件组成,实现扭矩闭环控制[6]。经反复试验,得到了以下两点经验:

(1)加载速度必须可调。虽然JJG 707-2003《扭矩扳子检定规程》并未对检定过程中的加载速度做明确规定,但综合了多家用户使用习惯,一致认为单次加载时间在30 s左右较为合适;太慢会影响工作效率,太快则会对扭矩扳子结构带来冲击,并产生一定的误差。这就要求刚开始时加载速度较快,逼近预设值时,开始减速;检定预置式扭矩扳子时捕捉到峰值,则快速卸载到零点;检定数显或指针式扭矩扳子时,则稳定在预设值,直到接受下一步操作指令。用户可以根据使用习惯和检测对象的不同灵活设置加载速度。

(2)峰值捕捉的判断阈值应可让用户自行设置。预置式扭矩扳子的主体结构是一个杠杆机构,当它所受的扭矩到达预设值时,杠杆就会突然滑动,发出“啪”的一声脆响。该参数正是用于峰值判断,可以设定标准扭矩仪所采集扭矩信号的跌落值(或跌幅)为峰值判断阈值,也可设定扭矩加载曲线的斜率为判断阈值。由于各个厂家的预置式扭矩扳子机构特性不同,峰值前后的扭矩变化有大有小,而且扭矩扳子在加载过程中类似于弹性杠杆,晃动或变形会产生示值波动,系统预设的判断阈值如果过大,会漏过峰值,过小则会产生误判,此时就要求用户根据被检对象的特性加以修正。

2.3 软件部分

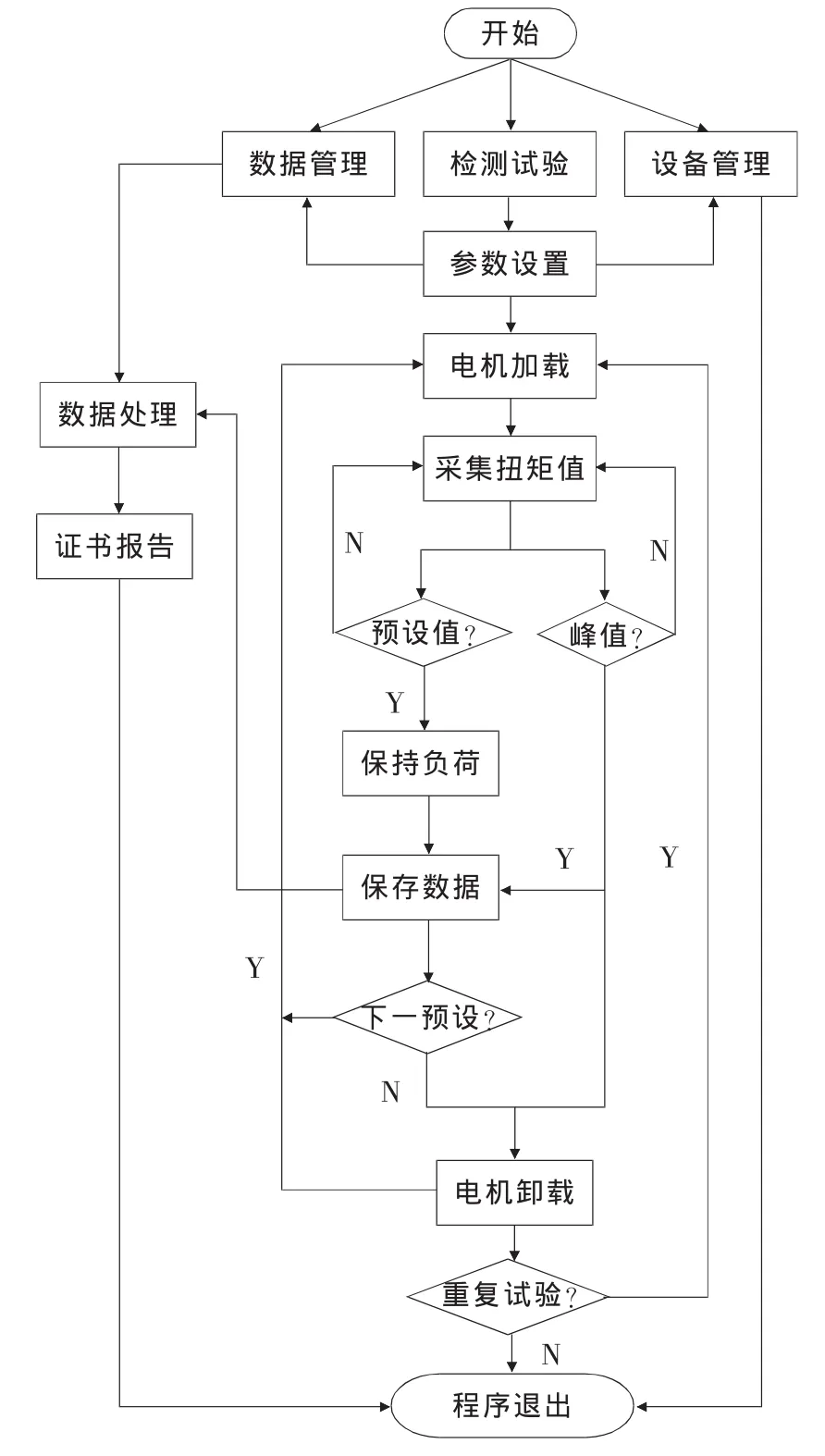

上位机软件采用C#2008编制[7-8],主要包括检测试验、数据管理、被检设备管理3个功能模块,建立管理数据库采用的工具是Access2003[9]。

软件涵盖了的手动扭矩扳子检测的全过程,有峰值捕捉和负荷跟踪两种操作模式。峰值捕捉模式主要用于预置式扭矩扳子的检测,特殊情况下也可用作其他构件的极限负荷(破坏性)测试;该模式下,系统会根据示值的变化,自动判断并捕捉峰值,然后自动卸载到零点,自动完成一次加载循环;系统默认是预加载3次,自动加载3次,数据自行处理,直接在证书格式中得出示值误差、示值重复性等考核指标。用户也可任意设定循环次数,类似于做扭矩扳子的疲劳试验,而无需人工干预。

负荷跟踪模式主要用于数显扭矩扳子和指针式扭矩扳子的检测。用户可以自由预设若干加载点,并预设到达预设点时负荷的保持时间,以便用户读取扭矩扳子数显上或刻度上的示值,并将其输入系统,用于数据处理。

软件系统还建立了设备管理数据库,方便用户查询被检设备的各种信息,如规格编号、检定周期提醒、历史数据对比等。其中历史数据对比功能非常重要,系统由此可绘制出被检设备工作特性的变化曲线,可以帮助用户随时了解被检设备的状态,及时维护,防止损坏。整个软件系统的流程简图如图2所示。系统完成后的设备实物图如图3所示。

上位机控制式的检测系统适用于具备良好试验室环境的计量检测机构及企业,扭矩扳子的检测数据能够接入对方现有的检测数据库系统,组建成一个统一的检测管理体系。

图2 检定系统软件流程图

图3 上位机控制式系统

图4 触摸屏操作式系统

此外,根据用户使用场合和习惯的不同,单独设计了配置触摸屏操作式的检测系统,操作简单快捷,适用于工厂车间等场合,如图4所示。

3 测试结果

装置完成后,标准扭矩仪、数据采集仪等计量仪器均进行了量值溯源,并对整机系统进行了不确定度评定,结果符合0.3级[10-11],可以作为标准装置,开展1级以下手动扭矩扳子的检定、校准工作。

表1 NL760型扭矩扳子检定数据

表2 NL3000型扭矩扳子检定数据

以东泰牌NL760型扭矩扳子为被检对象,进行了多次试验,将得到的数据进行处理,结果见表1。

以同样的方式,对东泰牌NL3000型扭矩扳子进行检测,结果如表2所示。

两只NL型扭矩扳子的出厂标称准确度为±3%,从上表可见两只扭矩扳子都合格,它们的示值相对误差均在2%范围内,且示值重复性较好。这说明该检定仪整体刚度好,整个扭矩加载机构的变形量很小,才能保证被检仪器的示值重复性指标;而对于示值相对误差,可以通过对标准扭矩仪的校准加以修正。

4 结束语

本套装置已交付中测测试科技有限公司宁波分公司使用,开展检测校准工作,取得了良好的经济效益。被检测到的扭矩扳子品牌繁多,性能不一,厂家多达几十家,合理设置检测控制参数,均能顺利完成检测任务,且操作简单,系统稳定性和重复性好,故障率低,计量性能优良,提高了工作效率,对扭矩扳子产品质量的监督管理和工艺提升发挥了重要作用。

[1]JJG 707—2003扭矩扳子检定规程[S].北京:中国计量出版社,2003.

[2]陈柯行,谢海兰,王恩峰,等.几种常用的扭矩扳子检定装置与应用介绍[J].计测技术,2006,48(3):69-70.

[3]祝海林.机械工程测试技术[M].北京:机械工业出版社,2012.

[4]王恩峰,陈柯行,刘军,等.扭矩扳子检定仪加载系统误差分析[J].工业计量,2007,17(6):25-27.

[5]JJG 797—1992扭矩扳子检定仪检定规程[S].北京:中国计量出版社,1992.

[6]贝克维斯.机械量测量[M].北京:电子工业出版社,2004.

[7]Lee W M.C#2008编程参考手册[Z].北京:清华大学出版社,2009.

[8]马歇尔.Visual C#2008核心编程[M].北京:清华大学出版社,2009.

[9]戴建耘.Access2003数据库教程[M].北京:电子工业出版社,2007.

[10]JJF 1059—1999测量不确定度评定与表示[S].北京:中国计量出版社,1999.

[11]张成悌.测量不确定度评定中的若干问题[J].中国测试技术,2007,33(5):24-28.