CAD/CAM技术在零件加工中的应用

2013-07-14熊娟,谭啸

熊 娟, 谭 啸

(1.四川电力职业技术学院,四川 成都 610071;2.四川大学电气信息学院,四川 成都 610064)

0 引 言

随着现代制造业的发展,单一的CAM技术已不能满足各种形状的加工要求,而CAD/CAM技术能有效实现各种零件的建模、加工仿真、自动编程生成NC程序,并和加工设备联接完成零件的加工。CAD/CAM技术已成为新一代生产和发展的核心技术,其应用水平也成为衡量一个国家工业现代化水平的重要标志[1]。因此,对CAD/CAM技术的研究和推广已势在必行。

1 数控加工与CAD/CAM技术原理

1.1 数控加工

在数控机床上加工零件时,要预先根据零件加工图样的要求确定零件加工的工艺过程、工艺参数和走刀运动数据,然后编制加工程序,传输给数控系统,经过数控装置内部的控制软件的处理与计算,发出相应的进给运动指令信号,通过伺服系统使机床按预定的轨迹运动,进行零件的加工。因此,在数控机床上加工零件时,首先要编写零件加工程序清单,即数控加工程序,该程序用数字代码来描述被加工零件的工艺过程、零件尺寸和工艺参数(如主轴转速、进给速度等)。将该程序输入数控机床的NC系统,控制机床的运动与辅助动作,完成零件的加工。

数控编程是根据被加工零件的图纸和技术要求、工艺要求等切削加工的必要信息,按数控系统所规定的指令和格式编制成加工程序文件,这个过程称为零件数控加工程序编制,简称数控编程。数控编程方法有手工编程和自动编程。手工编程是指编制零件数控加工程序的各个步骤,即从零件图纸分析、工艺决策、确定加工路线和工艺参数、计算刀位轨迹坐标数据、编写零件的数控加工程序单直至程序的检验,均由人工来完成。这一过程要进行大量的几何计算,找到刀具下一点的位置,才能形成刀轨,对于点位加工或几何形状不太复杂的轮廓加工,几何计算较简单,程序段不多,手工编程即可实现。如简单阶梯轴的车削加工,一般不需要复杂的坐标计算,往往可以由技术人员根据工序图纸数据,直接编写数控加工程序。但对轮廓形状不是由简单的直线、圆弧组成的复杂零件,特别是空间复杂曲面零件,数值计算则相当繁琐,工作量大,容易出错,且很难校对,采用手工编程是难以完成的。自动编程是采用计算机辅助数控编程技术实现的,需要一套专门的数控编程软件,CAD/CAM集成化编程系统的支承软件来实现。

1.2 CAD/CAM技术原理

CAD/CAM技术是以计算机为工具来生成和运用各种数字信息与图形信息,进行产品设计和制造的全过程。包括方案设计、总体设计和零部件设计及加工和装配等[2]。CAD/CAM技术实际上是CAD技术和CAM技术的一体化。即系统可以从CAD系统建立的零件模型(包括实体、曲面、曲线、或封闭线框)中直接识别和提取加工特征信息,经过选择合适的加工操作方法,设置加工工艺参数,包括毛坯的选择、设备和刀具的选用、切削参数的选取及方式的选择等来自动产生刀具轨迹和刀位文件,再经后置处理转换为机床识别的NC程序代码并可进行NC加工仿真,最后利用接口技术,实现程序和数控设备的通信联接,将程序输入数控机床完成产品的数控加工过程。其流程为:零件类型及设计参数→CAD环境几何建模和工程图的生成→CAM环境,输入加工类型和工艺参数→生成刀轨和刀位文件→通过后置处理生成程序→修改后置处理文件→生成NC程序代码文件→刀具轨迹仿真→执行文件,加工→数控机床按指令对零件进行加工[3]。

比较单一的数控原理和CAD/CAM技术的集成,CAD/CAM技术的数据库联动技术,可以很方便地修改零件模型,从而程序数据由计算机自动进行修改,避免了用手动反复多处改动易出现错误。CAD/CAM技术的后置处理,自动生成程序,使程序准确且快速,同时也减少了手动编程时的大量而繁杂的几何轮廓计算。

2 CAD/CAM 技术对数控系统的影响

(1)影响轮廓的插补功能。轮廓插补功能是数控机床加工轮廓的基本功能,有直线插补、圆弧插补等,各种插补有各自软件模块,显得繁杂、庞大。在理论上,任何形状的轮廓,都可以在满足加工要求的前提下用微小直线段来逼近,CAD/CAM的软件可以用计算机很方便地计算出各逼近轮廓的各微小直线段的刀位数据来生成数控加工程序。

(2)影响刀具补偿功能。刀具补偿是数控系统的另一重要功能,数控系统根据加工要求,选择不同的刀具补偿功能。CAD/CAM软件也具有刀具补偿功能,但不需要刀具补偿代码。

同样,数控加工中其他功能,在CAD/CAM软件中也能方便地实现,大大地减少了数控系统的软件,有利于软件的开发和研究。

3 CAD/CAM技术在零件加工中的应用

CAD/CAM技术的支撑软件有很多,MasterCAM,Unigraphics,Pro/Engineer,Solidworks等。文中以 Unig raphics这一软件来对底座零件的加工为例,来说明CAD/CAM技术在零件加工中的应用过程。

3.1 底座零件的实体建模

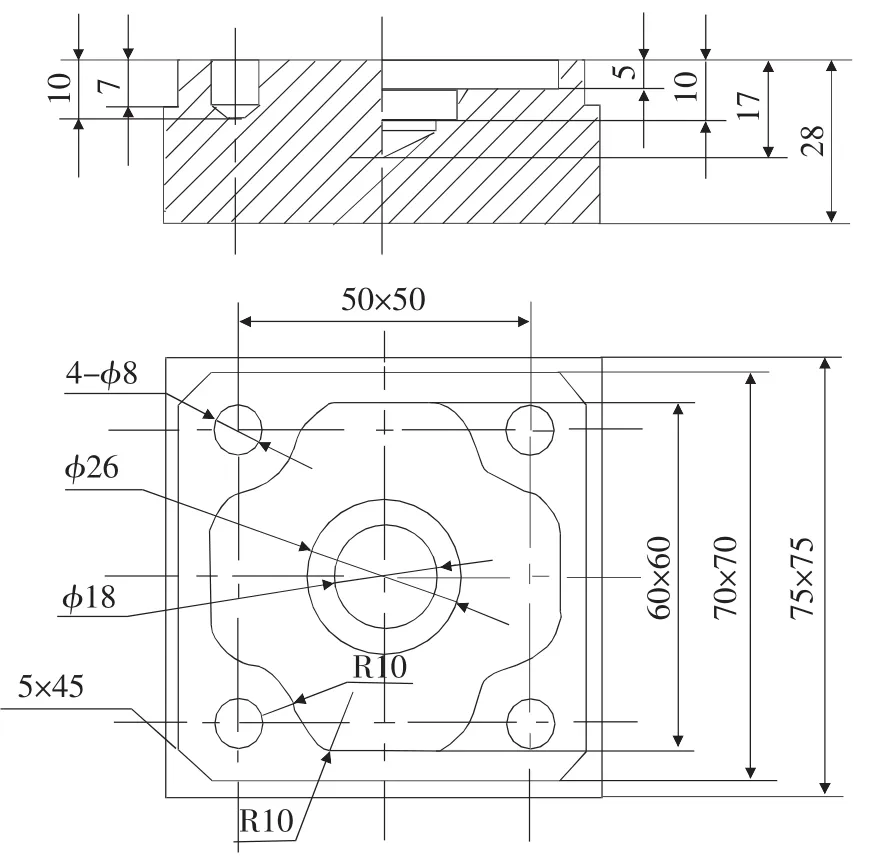

要求对图1底座零件图进行加工,首先对其建立实体模型[4]。其建模过程如下:

图1 底座零件图

(1)创建底座下半部。打开UG,进入建模界面,在工具栏中单击,长方体按钮,弹出长方体对话框,在其中输入参数,创建一个75×75×18长方体。

(2)创建上面长方体。单击草图按钮,选择长方体的上表面为绘图平面,确定,进入草图界面,单击长方形,输入尺寸创建70×70的正方形草图,创建完成后点击完成草图,回到建模界面,选择拉伸按钮,选择曲线为刚建立的草图,开始值设置0,结束值设为7,方向为Z轴正方向,布尔运算选择求和,则完成上面长方体的建模。再单击工具栏中倒斜角按钮,对刚拉伸的长方体四周倒斜角,倒斜角距离为5。

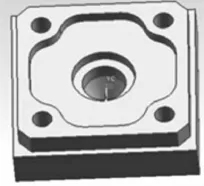

图2 底座实体模型

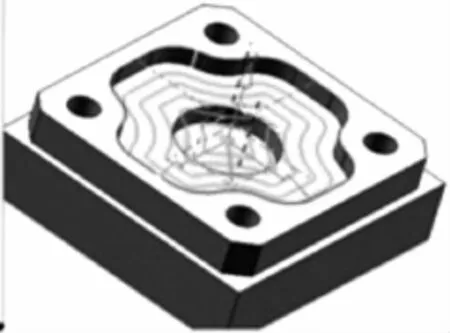

图3 铣梅花腔的刀轨

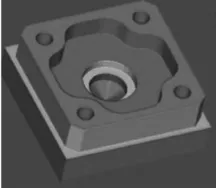

图4 最终加工的零件图

(3)创建凹槽。单击草图按钮,选择长方体的上表面为绘图平面,进入草图界面,创建上面的凹槽草图,单击完成草图,进入建模界面,单击工具栏下的拉伸按钮,曲线为刚建立的曲线,方向为Z轴负方向,开始值为0,结束为5,布尔运算选择求差方式,则上面的凹槽创建完成。

(4)创建孔。在建模界面,单击孔,选择常规孔,输入直径为8,深度为10,其他默认。指定点时选择圆弧圆心,布尔运算选择求差,确定完成。再单出实列特征命令,在弹出的实例特征对话框中单击矩形阵列,输入X、Y方向数量为2,偏置50,单出确定,完成4个孔的创建。

(5)创建中心孔。在建模界面,单击孔,输入直径26,深度5,尖角0,位置选择矩形中心,单击确定。底座零件的模型全部创建完成,其结果如图2所示。

3.2 底座零件的加工

3.2.1 创建毛坯

单击长方体图标,弹出长方体对话框,在对话框中输入参数,创建尺寸为75×75×28的长方体作为毛坯,单击编辑在下拉菜单中选择对象显示,透明度选择60。单击开始,选择加工,进入加工模块,在加工环境中选择mill planar。

3.2.2 铣梅花腔体

创建刀具,输入刀具名称D8,输入直径8。

单击创建几何体,选择MCS,单击确定,进入MCS对话框。安全设置选项中选择平面,再单击指定,选择平面选择XC-YC平面,偏置距离设置50,单击确定,单击创建几何体,选择第二个图标,名称为CHONGJIAN,单击确定。在弹出的对话框中选择指定毛坯为刚拉伸透明度为60的长方体,确定后回到工件对话框,单击指定部件图标,选择模型,单击确定完成几何体的创建。

创建铣梅花腔操作。单击创建操作,选择类型mill planar,子类型为第一排第4项,程序为NC_PROGRAM,刀具为D8,几何体为GONGJIAN,方法为METHOD,名称为CX。在单击确定后的对话框中,单击指定部件边界,出现编辑边界对话框,选择零件图中梅花边线段(注意在材料测中选择外部),确定,选择梅花底面,单击生成刀轨,结果如图3所示。

同理,创建铣圆弧内腔和外轮廓的操作。分别选择边界为圆弧边界和上面倒角的四边形边界,底面分别选择圆弧下底面和外轮廓底面,并生成刀轨。

3.2.3 孔的加工

创建刀具。单击创建刀具,类型中选择孔选项(drill),子类型选择第三个,名称为kong,点击确定后,进入刀具选项,直径输入8,顶尖角度118的钻头参数。

创建操作。创建四角的φ8的小孔操作,单击创建操作,类型选择drill,子类型选择第三个,刀具选择刚建立的kong,名称为zhuankong,单击确定后,单击指定孔选项,进入点到点几何体选项。单击选择,选择模型图的4个孔,确认后,在最小安全距离中输入20,生成2D仿真。

同理创建中心孔φ18的操作,方法同上一步,先创建刀具,刀具直径为18,指定孔时选择中心孔,生成并确认刀轨。

最后把几步合并起来,生成刀轨,如图4所示为最终加工的零件图[5]。

3.2.4 导出程序

以导出铣梅花腔的程序为例。

单击工具栏中的后处理图标,选择对话框中的第一步→右键→后处理,选择程序保存的位置,选择列出输出,单击[确定],则生成图5所的铣梅花腔的部分程序。

最后利用计算机和数控系统的通信接口,实现自动编程系统和数控系统间的通信,将程序直接接入数控系统,控制数控机床进行加工[6]。

图5 铣梅花腔的部分程序

4 结束语

通过对底座零件的建模和加工实例可以看出,CAD/CAM技术有以下优点:

(1)零件模型直观。利用CAD/CAM技术强大的图形处理技术对零件进行三维建模,便于观察和分析以及修改,便于对工程图的理解。

(2)降低了劳动强度,提高了生产率。利用CAD/CAM技术的CAM技术生成程序快速、准确,不再需要人工繁琐的编程。

(3)提高了产品质量。利用CAD/CAM技术中的仿真技术,对不合格项可以进行修改,直到完全合格为止。

(4)对产品的研发提供了支承。在CAD/CAM技术工作过程中,从初始产品的设计到最终的加工指令,都是信息不断产生、修改、交换、存取的过程,系统能保证用户随时观察、修改阶段数据,实施编辑处理,直到获得最佳结果。

[1]方新.机械CAD/CAM技术[M].西安:西安电子科技大学出版社,2009.

[2]明兴祖,姚建民.机械CAD/CAM技术[M].北京:化工工业出版社,2003.

[3]苏宏志,杨辉.数控机床与应用[M].上海:复旦大学出版社,2010.

[4]胡仁喜.UG NX8.0中文版标准实例教程[M].北京:机械工业出版社,2013.

[5]熊娟.CAD/CAM技术及UG应用[M].郑州:黄河水利出版社,2013.

[6]郑向周.CAD/CAM技术在星轮加工中的应用[J].机械制造技术,2012(2):61-63.

[7]Xiong J,Sun L F.Three-dimensional modeling and analysis for runner blades of turbine[C]∥Applied Mechanics and Materials Taiwan,2011:121-126,1521-1526.

[8]Xiong J,Han L N.Application of CAD/CAM technology on the modeling of freeform surface parts[C]∥Applied Mechanics and Materials Taiwan,2011:121-126,3160-3164.