滑油分油机故障造成滑油消耗异常问题分析

2013-07-13白绍瑞

白绍瑞

(天津海运职业学院,天津 300350)

笔者在某近洋航线集装箱轮任职大管轮期间,遇到主机滑油消耗异常过大的问题。主机型号为MAN B&W7L48/60中速(500r/m)四冲程柴油机,该主机月度(大约运转500hrs)滑油消耗量大约为2800~3000升,较本公司其他2条姊妹船滑油消耗量多800~1000升。经查阅已往的月度滑油消耗报告,此现象已持续了半年,未找到原因。

一、问题分析

根据主机滑油系统图1判断此现象,造成滑油消耗量过大的原因可能是:(1)主机滑油系统管路、设备的滴漏;(2)主机的个别活塞刮油环刮油效果减弱,造成系统油进入燃烧室烧掉;(3)主机增压器透平转子油封失效漏油(3)滑油分油机工作异常导致滑油耗损。

图1 主机滑油系统示意图

二、故障查找

本着先易后难,先简后繁的故障查找原则,根据各设备的参数和现象表征对以上故障原因逐个排查,确定故障对象:

其一,在主机运转期间,对主机机身和滑油管路及设备——滑油泵、滑油自清滤器、滑油冷却器、滑油细滤器,进行外观仔细检查,未发现有滑油滴漏现象。此故障原因排除。

其二,对主机活塞刮油环刮油失效检查较困难,不能对每个缸进行吊缸检查活塞刮油环,且该主机活塞环累计工时近4000hrs,距正常保养周期10000hrs还较远,且根据近半年来的各缸热工状况参数分析基本稳定。但此故障原因不好确定,须待其他故障排除后待查。

其三,对主机增压器进行检查。检查空气冷却器侧表面无油污且在主机运行期间对主机空气冷却器放残,未发现油迹;透平侧由于不好拆开检查,只打开平衡孔从压气机侧进行吹通性检查未见异常。但对透平侧油封是否异常磨损导致滑油消耗异常的故障不能确定,须待其他故障排除后待查。

其四,在保证主机正常运转不受滑油净化质量影响的前提下,将滑油分油机暂停一段时间运转工作。经过半个月的分油机停用后,核查滑油月度消耗量减少了约400-500升。结果表明造成滑油消耗异常是由于分油机造成的。

三、滑油分油机的故障分析及排除

1.该轮滑油分油机型号是Alfa Laval LOPX-709SFD-34(滑油分油机系统组成如图2所示)

图2 滑油分油机系统

在该滑油分油机的供水系统取消了高位水柜,由淡水压力柜直接供给4.0BAR开启水(MV15)和置换/软化水(MV14)的高压水,并且还供给经过减压阀由4.0BAR减压至0.15BAR低压密封水/补偿水(MV16)。

2.滑油分油机工作特点

(1)用于净化滑油(最大密度1010kg/m3)

(2)无重力环。

(3)以单片机8031为核心的EPC400控制系统和水分传感器WT-200,依据净油中水分含量排渣或排水。

(4)在排渣间隔工作期间,出水口排水电磁阀闭合,分离筒内分离出的水积聚向内挤压油水分界面,使得油水分界面内移,造成净油出口的滑油含水量增加,触发水分传感器设定值时,水分传感器控制排水电磁阀瞬时打开排水。由于出水口背压降低,使得油水分界面外移,净油出口的滑油含水量减少到低于水分传感器触发设定值,排水电磁阀关闭。

排渣工作时,使得最短时间(10min)接近分离盘,启动排水电磁阀;最短时间之后接近分离盘,启动部分排渣程序;最长时间(排渣间隔)仍没接近分离盘,开启置换水,触发排渣。其排渣过程如下图解:

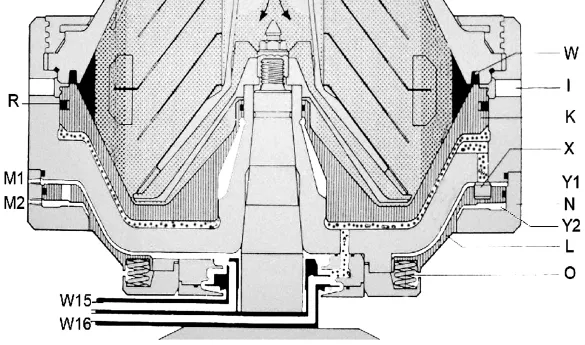

图3 正常分油运行

图4 准备排渣

图5 排渣中

图6 排渣后

W:密封圈;I:排渣口;K:滑动底盘;X:密封堵头;Y1:开启室;N:定量环;Y2:定量室;L:滑动圈;0:弹簧;R:密封圈;M1:Y1的泄水小孔;M2:Y2的泄水小孔;W15:开启水(由MV15供给);W16:密封水/补偿水(由 MV16供给)正常分油运行期间(图3),密封堵头X受弹簧作用封住水出口,密封水/补偿水W16每过一定时间补充一次,弥补蒸发和泄露造成的损失,滑动底盘K下部充满工作水。

准备排渣(图4),密封水/补偿水 W16持续提供,开启水W15提供约3秒,在此期间,开启室Y1充满水,少许水从泄水小孔M1泄出,开启室内高速旋转的开启水所产生的动压头对滑动圈向下的压力,克服弹簧0弹力,即f3>f,使滑动圈L向下滑动,其上的密封堵头X随滑动圈L一起下移。

排渣中(图5),由于密封堵头X的下移,密封水/补偿水从水出口泄出进入开启室Y1,开启室中的水经数个垂直孔大量进入定量室Y2,有少量水经泄水小孔M1、M2泄放,由于滑动底盘K下面的工作水泄放出去,水的动压头消失,滑动底盘下滑,即f1>f2,打开排渣口I进行排渣。当定量室Y2渐充满水时,滑动圈L上下空间水压力趋于相等,在弹簧作用下,滑动圈上移复位,密封堵头封住水出口。

排渣后(图6),由于密封水/补偿水 W16的持续供水,滑动底盘K下部空间很快充满水,再次把滑动底盘K托起封住排渣口I,排渣结束,滑动圈L上下腔室Y1、Y2中的水经泄水小孔M1、M2泄放。

(5)分离筒不需水封。

(6)排渣时不需停止向分离筒供油。

(7)设计排渣口打开的时间仅为0.1S左右,由开启室Y1定量室Y2的容积、泄水孔M1、M2的直径等参数共同实现。在此时间内,将使分油机分离盘外侧约70%容量的渣质和水从排渣口排出,如图6所示。

滑油分油机在以往工作期间未见任何跑油报警—净油出油口低油压报警和出水口跑油。因此,造成分油机滑油消耗增加只有排渣口跑油的故障,其可能原因有:第一类是滑动圈不能上移堵死密封水腔泄水口。原因是:a.分离筒上两个疏水小孔M1、M2堵塞,不能泄水;b.滑动圈下方弹簧失效;c.滑动圈上方塑料堵头失严漏水。第二类是滑动底盘下部缺密封水。可能是:d.密封水/补偿水系统管道或控制阀堵塞或严重漏泄;e.滑动底盘周向密封圈失效漏泄。第三类是滑动底盘与分离筒盖不能贴紧。原因:f.滑动底盘上端面主密封环失效;g.传动齿轮和轴承过度磨损使立轴下沉。

3.经过对滑油分油机分离筒的拆检和清洁未发现明显异常,更换全部密封O-RING,并检测立轴和滑动圈底部弹簧高度均正常

装复后启动分油机,观察电磁阀MV14(置换水/软化水)、MV15(开启水)、MV16(密封水/补偿水)的工作情况,其排渣、分油均正常无滑油失压报警,但在排渣时,EPC-400使MV15通电3s,由管P1向分油机进开启水,滑动底盘下落0.1s打开排渣口,然后再自动托起密封排渣口进行一次排渣。在排渣口密封期间,电磁阀MV15保持断电。在分油机排渣口密封期间,EPC-400输出的信号将使MV16断续通电,密封水/补偿水经管P2断续进分油机,把滑动底盘托起。在排渣瞬间(脉冲式供给高压开启水)完成后,由淡水压力柜4.0BAR的高压水经过减压阀减压至0.15BAR的密封水/补偿水路,在密封水/补偿水电磁阀开启后,减压阀后水压由0.15BAR减至0BAR。这表明使分离筒滑动底盘闭合的密封水量瞬时不足,导致滑动底盘闭合速度迟缓。在排渣不断油的情况下,分离筒开启的持续时间超过0.1秒,造成分离筒内滑油瞬间流失。经过拆检密封水/补偿水管路上的滤器和电磁阀MV16阀芯发现无睹塞现象,因此造成供水量不足的故障集中在减压阀上。该减压阀是由于原厂减压阀故障后更换的国产备件,与原减压阀比较发现,该减压阀的最小流通截面面积(d=8mm)明显小于原减压阀的最小流通截面面积(d=10mm)。差压流量公式为:

(qf为工况下的体积流量,m3/s;c为流出系数,无量纲;β=d/D,无量纲;d为工况下孔板内径,mm;D为工况下上游管道内径,mm;ε为可膨胀系数,无量纲;Δp为孔板前后的差压值,Pa;ρ1为工况下流体的密度,kg/m3)

根据公式可知,在△P=4.0-0.15=3.85BAR的相同情况下,二者的流量比约1.6:1,这就是造成密封水量不足的原因。在修复原厂减压阀并检测工作正常后,替换下使用的减压阀,重新排渣检查密封水/补偿水电磁阀MV16开启后,减压阀后水压由0.15BAR减0.12BAR,未出现明显的由于节流造成供水量瞬时不足的情况,进水量基本满足要求。滑油分油机经过1个月的运转工作,检测主机滑油消耗量减至2000升左右。

四、结束语

这种由于管理人员的备件选配疏忽造成滑油分油机密封水量不足导致滑油不必要的损失的故障,是一种隐性的故障,一般不会因影响分油机的正常工作从而导致报警引起我们的注意。这种故障是可以避免的,要求管理人员在检修和管理设备时全面考虑问题,仔细检查,不断提高业务管理水平。

[1]李世臣.轮机自动化[M].大连:大连海事大学出版社,2008.