冷轧板冲压橘皮缺陷分析

2013-07-11李洪翠

李洪翠

(山钢股份济南分公司 冷轧板厂,山东 济南250101)

1 前言

济钢从2008年开始着手开发St13冲压用钢。在市场推广过程中,某用户提出质量异议,规格为0.7 mm×1 140 mm的钢板冲压后表面粗糙不平,呈橘皮状,不能继续用做车门外板。出现异议的钢卷有5个卷号,均存在不同程度的橘皮缺陷。济钢开发的St13冲压用钢属于低碳铝镇静钢,查阅相关文献表明,产生冲压橘皮缺陷主要有以下几个可能的原因:

1)铁素体晶粒出现混晶,晶粒明显大小不一。细小晶粒的晶粒内部和晶界附近变形差距小,粗大晶粒变形差距大,晶粒变形彼此难以协调,变形不够均匀,形成凹凸不平的橘皮缺陷。铁素体晶粒过大,冲击韧性降低,冲压容易出现橘皮缺陷[1]。热轧终轧温度过高、终轧变形量过小或接近于临界变形量,奥氏体晶粒出现混晶现象,较大晶粒具有较低的界面能,后续加工过程中吞噬小晶粒,成为异常晶粒;随退火温度的提高或退火时间的延长,晶粒继续长大,形成异常粗大的晶粒[2]。

2)平整延伸率不足。平整的目的是消除屈服平台,使各方向产生均匀连续的变形。平整压下率过小,预变形不足也是产生橘皮缺陷的重要原因之一[3]。对钢板进行冲压,应力达到屈服极限时,变形首先在应力集中的区域开始,并立即出现软化现象。先变形区和未变形区交界处会产生较大的应力集中和屈服,使变形向未变形区扩展,离变形区较远的地方,仍然未发生变形,形成狭窄条状区,宏观上表现为橘皮或皱褶。

3)产生时效。经过正常平整的钢卷会消除屈服平台,但在运输或储运过程中,在冲压前,可能会发生应变时效现象,再次出现屈服平台,在冲压过程会产生滑移线,严重者表现为橘皮缺陷。

2 缺陷分析

为了确定济钢该批St13钢卷冲压橘皮缺陷产生的原因,对同批钢卷在线生产工艺进行了调查分析,并从厂家产生橘皮和没产生橘皮缺陷的剩余钢卷上取回试样进行了化学成分、力学性能和金相组织对比试验分析。为了书写方便,有橘皮缺陷、卷号分别为1027427、1027831、1027833的3个钢卷编号分别为A1、A2、A3;与之相对比,无橘皮缺陷、卷号分别为1027788、1027405、1027425的3个钢卷编号分别为B1、B2、B3。

2.1 化学成分及力学性能分析

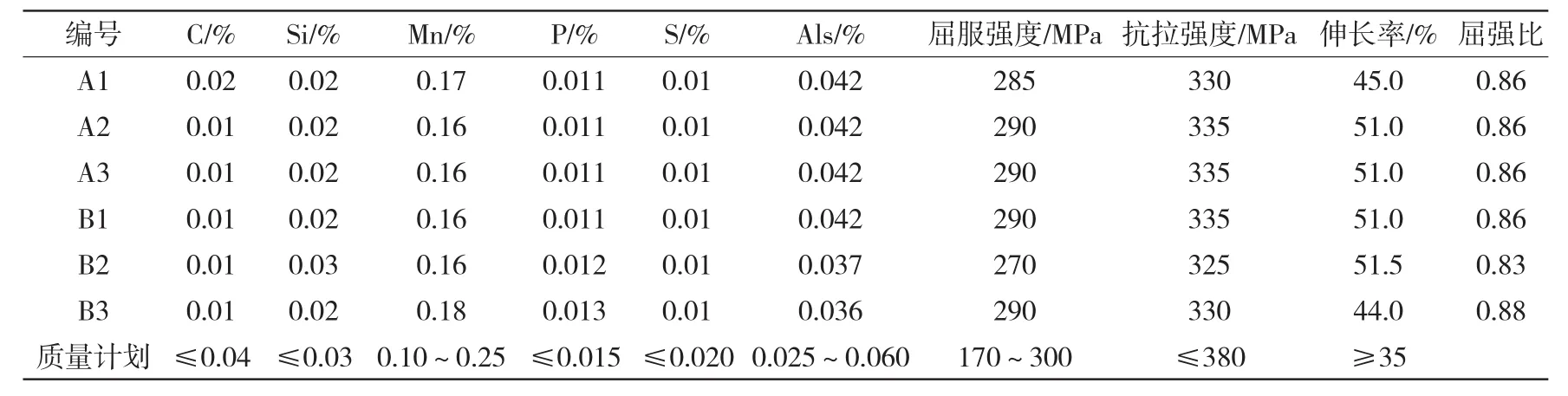

化学成分检测结果及热轧钢卷在线力学性能查询结果见表1。

从检测结果看,6个钢卷涉及4个冶炼炉号,钢卷成分相差不大,均符合质量计划要求,化学成分应该不是产生橘皮缺陷的原因。热轧钢卷在线力学性能均比较正常,符合质量计划要求。

2.2 退火工艺参数

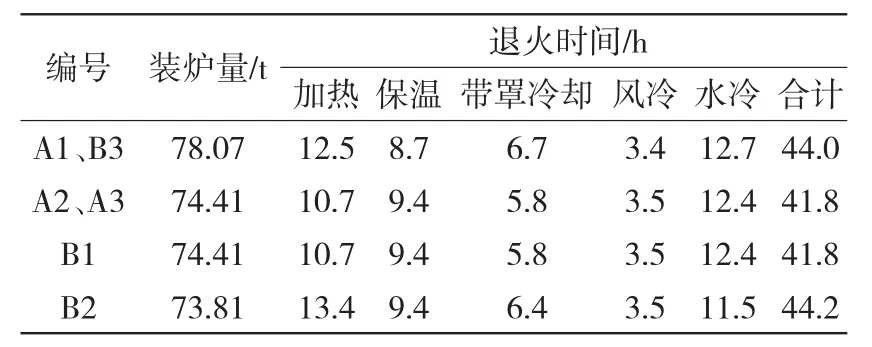

对异议钢卷和同批钢卷退火工艺进行了调查,异议钢卷和正常钢卷退火工艺基本相同,热点温度均为700℃,冷点温度650℃,加热、保温时间等参数无明显差别,均符合质量计划要求,各卷加热参数见表2。异议钢卷和正常钢卷退火工艺基本相同,无明显异常(其中A1与B3卷是同一个退火炉次;A2与A3卷是同一个退火炉次)。

2.3 平整工艺参数

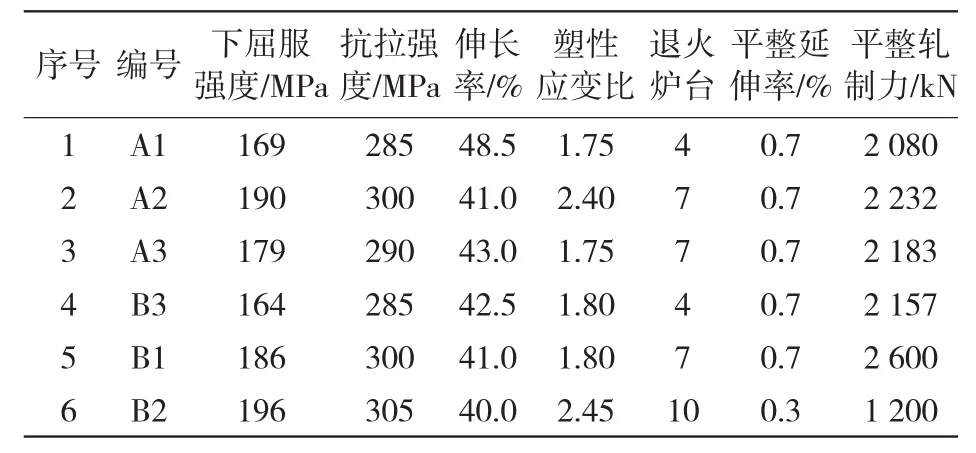

调查了该批钢卷在线平整生产工艺参数,1~5号钢卷平整延伸率设置相同,平整轧制力有小的正常波动。同一班次生产的6号钢卷在线平整延伸率设置偏小,平整轧制力也偏小(见表3),但用户反馈冲压无问题。异议钢卷(1~3号)和非异议钢卷(4号、5号)平整参数相同。

表1 化学成分及热轧钢卷在线力学性能

表2 钢卷退火工艺参数

表3 平整工艺参数及出厂力学性能

2.4 金相分析

分别从橘皮缺陷同批钢卷和冲压良好钢卷取样进行金相分析,结果见图1。冲压良好钢卷晶粒大小均匀,冲压橘皮缺陷钢卷晶粒明显大小不均,最大晶粒尺寸100 μm以上,存在一定混晶现象。

图1 钢卷金相组织

2.5 钢卷试样力学性能检验

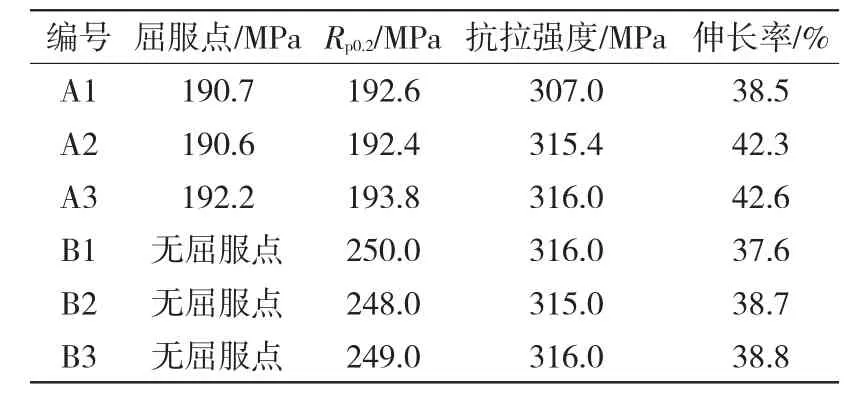

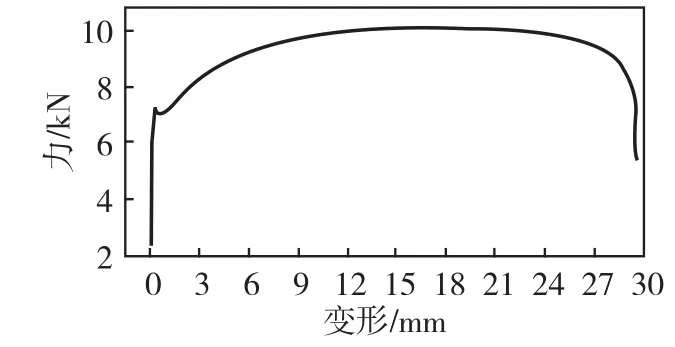

对异议钢卷取样做了拉伸试验并与无缺陷钢卷试样进行了对比(见表4),证明橘皮缺陷钢卷试样存在微小屈服平台(见图2)。说明试样平整过程中实际延伸率偏低,屈服平台未完全消除。

表4 异议试样力学性能试验结果

图2 橘皮缺陷钢卷试样拉伸曲线

3 工艺改进

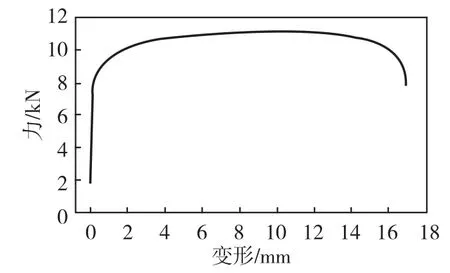

根据对钢卷试样的分析检验情况,屈服平台未完全消除是产生冲压橘皮缺陷的主要原因。为此对平整工艺参数进行优化调整,适当提高平整延伸率,平均提高0.2%。优化后对钢卷取样进行拉伸试验,没有出现屈服平台(见图3),用户也未再反映冲压出现橘皮缺陷的问题。

图3 优化平整参数后钢卷试样拉伸曲线

4 结论

同一规格,同一冷轧工艺(总压下率、退火工艺、平整工艺),部分钢卷部分位置出现橘皮现象,说明热轧工序存在冷却温度不均及混晶现象,冷轧平整延伸率不足加重了橘皮缺陷。通过严格热轧工艺参数控制和适当提高平整延伸率,可以解决冲压橘皮缺陷的问题,满足用户冲压要求。

[1] 李萧,杨平,林瑞民,等.低碳冲压钢板桔皮缺陷的成因[J].北京科技大学学报,2010,32(5):589-593.

[2] 赵新凯,刘江伟,刘西峰,等.传统流程冷轧低碳铝镇静钢深冲性能分析[J].钢铁,2010,45(8):85-88.

[3] 窦志勇,廖宇充,罗洪.冷轧钢板冲压件表面缺陷分析[J].四川冶金,2010,32(4):31-32.