提高特厚钢板探伤合格率的工艺优化措施

2013-07-11林文兵

杨 建,林文兵,何 航,彭 杨

(湖南华菱湘潭钢铁公司 5 m宽厚板厂,湖南 湘潭411101)

1 前言

进入21世纪以来,大型造船业、海洋工程、桥梁、大型压力容器和储罐、重型建筑结构,特别是高层、防火、耐候、大跨度和非对称的空间结构用途及机械工程的技术进步,极大地拉动了特厚板的需求;而采用钢锭轧制超厚板存在生产周期长、成材率低、生产成本高等缺点。因此,厚板坯连铸机相继开发并建成投产,如德国迪林根钢厂建成400 mm厚板坯连铸机、中国首钢建成的320 mm厚板坯连铸机相继投产,以期采用厚板连铸坯来轧制超厚板。本研究通过热酸洗低倍、金相分析、扫描电镜和能谱分析等手段,对300 mm×2 280 mm板坯轧制的特厚板(80~120 mm)探伤不合格原因进行分析,并优化炼钢工艺,提高钢水洁净度,改善板坯内部质量,提高连铸坯轧制特厚板的探伤合格率。

2 特厚板探伤的主要缺陷

造成特厚钢板探伤不合格的缺陷表现为:不同深度的整板点状密集缺陷、钢板厚度中间位置点状或线状缺陷等。分别在各种缺陷钢板上取样,采用低倍热酸洗、金相、扫描电镜和能谱等进行分析。

2.1 不同深度整板点状密集缺陷

图1为不同深度整板点状密集缺陷钢板试样扫描电镜和能谱分析结果(其中w为质量分数,%;x为原子分数,%,下同)。从扫描电镜和能谱分析结果可以发现:探伤不合格钢板内部夹杂物主要为球状的钙铝酸盐夹杂物和链状的硫化物夹杂物,夹杂物尺寸为20~50 μm。

图1 点状密集缺陷扫描电镜和能谱分析结果

2.2 钢板厚度方向不同深度点状或线状缺陷

图2和图3为特厚钢板厚度中间位置点状或线状缺陷扫描电镜、能谱及金相照片。

图2 探伤不合格钢板扫描电镜和能谱分析结果

图3 探伤不合格钢板金相照片 500×

从试样分析结果可以看出:在钢板内部没有发现明显的夹杂物,但是存在非常明显的裂纹(见图3),对裂纹附近进行面扫描,分析其成分偏析发现,在裂纹附近存在明显的Mn偏析(见图2)。由此可见,这类缺陷主要原因在于板坯的偏析。

3 改进措施

3.1 钢水质量控制

3.1.1 转炉炼钢工序

为了满足超厚板对钢水洁净度的要求,转炉冶炼工序采取的主要措施如下:

1)入炉铁水经过KR脱硫后,铁水中硫含量达到0.005%以下;2)转炉冶炼使用专用废钢和造渣料,以保证转炉出钢磷控制在0.01%以下;3)转炉底吹采用全程吹氩,以减少钢水中的氮含量;4)控制出钢时间,减少出钢过程中钢水吸氮;5)采用无渣出钢。

3.1.2 炉外精炼工序

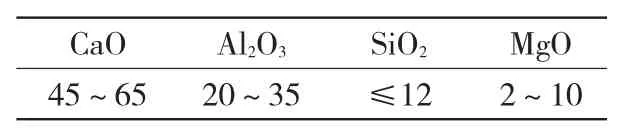

1)精炼渣系选择。为了提高LF炉精炼渣的脱硫、脱氧效果,缩短精炼时间,通过分析不同精炼渣系的熔点、黏度、硫的分配比、硫容量等参数[1],并经过大量试验,确定精炼渣的成分见表1。

表1 LF+VD精炼渣主要成分 %

2)LF+真空脱气工艺优化。钢液精炼过程的吹氩搅拌直接影响钢液温度和成分的均匀性、钢渣间反应、夹杂物上浮效果等,不合理的搅拌可能导致钢渣卷混,增加钢中的夹杂物并且使钢液吸气而增加钢中的氧、氮、氢等有害气体,降低钢液的质量。经反复试验,合理的搅拌工艺参数见表2和表3。

表2 优化前后LF炉吹氩工艺参数 L/m in

表3 优化前后真空处理过程钢水搅拌强度

3.2 板坯质量控制

铸坯内部质量包括低倍结构、中心疏松、中心偏析、裂纹和夹杂等。其中铸坯的中心疏松、中心偏析、内部裂纹和夹杂物是影响超厚板性能的主要因素。为改善铸坯内部质量,减少上述因素对超厚板性能的影响,对连铸工艺和过程参数进行调整。

3.2.1 中包过热度和拉速

中包过热度是影响柱状晶生长的重要因素,过热度高,将抑制板坯中心等轴晶区的发展,促进柱状晶的生长,中心疏松和偏析严重。在试验过程中,连铸中间包过热度稳定在10~15℃。拉坯速度大,铸坯在结晶器内停留时间短,铸坯液芯延长,这不但增加铸坯鼓肚的概率,而且推迟等轴晶的形核和长大,扩大了柱状晶区。所以,试验中连铸机的典型拉速由0.85 m/min优化为0.8 m/min。

3.2.2 动态轻压下

轻压下技术是通过在连铸坯液芯末端附近施加均匀外力,使铸坯产生一定的压缩量,以补偿铸坯的凝固收缩量,且在挤压作用下,板坯液芯中的溶质元素将重新分配,从而使铸坯的凝固组织更加均匀致密,有效地改善板坯中心偏析和减少中心疏松[2]。但是,不合理的动态轻压下工艺参数,不仅不能改善板坯的内部质量,而且还会引起内部裂纹、恶化板坯的偏析和疏松。在前期射钉实验的基础上,对扇形段的收缩率、动态轻压下的压下量、压下位置和压下率都进行了适当调整。

4 改进效果

4.1 钢水洁净度控制效果

试验炉次连铸中包试样中P、S、N、H、O含量如表4所示。从表4可看出,工艺优化后生产炉次的P、S、N、H和O控制比较理想,达到了预期效果。

表4 优化炉次和未优化炉次钢水中P、S、N、H、O含量

4.2 板坯质量控制效果

将下线板坯堆冷32 h后拆垛,对铸坯表面进行检查,未发现肉眼可见的裂纹、凹坑等表面缺陷;再将铸坯两边各修磨200 mm宽、2 mm深后检查,未发现皮下裂纹、气孔、针孔等缺陷。在连铸工艺参数优化后下线的板坯上取样进行冷蚀,观察其偏析、疏松和内部裂纹状况。共检测6炉次,铸坯中心疏松1级,C类偏析0.5~1.0级(工艺参数优化前C类偏析1.5级),无裂纹。

4.3 特厚钢板低倍分析

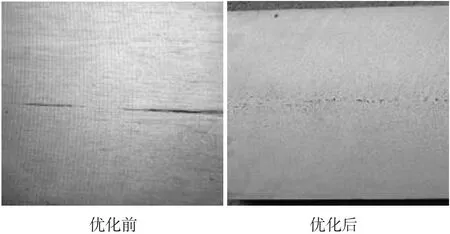

轧制120 mm厚Q345E钢板热酸洗之后检测,炼钢工艺优化前后典型低倍照片见图4。从图4可看出,优化前,钢板内部存在明显的线状偏析缺陷,导致钢板探伤不合格;优化后仅存在零散分布的缺陷点,钢板偏析和疏松评级都为0.5级。综合探伤结果表明,该批120 mm厚Q345E钢板内部质量良好。

4.4 特厚板探伤合格率

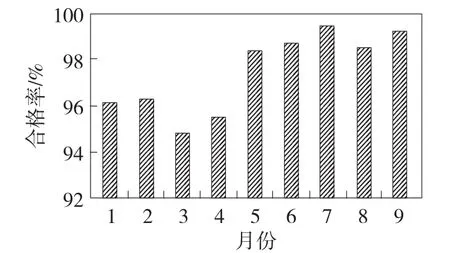

工艺优化前后,轧制特厚板的探伤不合格率如图5所示。从图5可以发现:优化前(1—4月)平均探伤合格率为95.6%,最低为94.8%。工艺优化后(5—9月),平均探伤合格率为98.8%,其中7月和9月合格率都在99%以上。

图4 120 mm厚Q345E钢板优化前后中心疏松或偏析

图5 工艺优化前后特厚板探伤合格率比较

5 结论

5.1 造成特厚板探伤不合格的主要原因是板坯元素(Mn)偏析产生的微裂纹,球状钙铝酸盐夹杂物和链状的硫化物夹杂物。

5.2 严格控制和优化精炼操作,选择合理的LF炉精炼渣系,优化精炼工艺参数,可为超厚板生产提供高洁净度钢水,工艺优化后钢水中的[P]≤0.015%,[S]≤0.003%,[O]≤4×10-6,[H]≤1.5×10-6,[N]≤35×10-6。

5.3 通过对连铸工艺参数的优化和调整,有效地改善了板坯的内部质量和表面质量,为超厚板的生产提供了坯料质量保障。

5.4 优化后特厚板的平均探伤合格率由95.6%提高到98.8%。

[1] 孟劲松,姜茂发,王德永,等.LF炉合成精炼渣成分优化[J].东北大学学报(自然科学版),2006,27(10):1 110-1 113.

[2] 谢长川,张炯明,王新华,等.动态轻压下技术的研发及运用[J].钢铁,2009,44(12):100-104.