我国极厚钢板生产制造技术的发展

2013-07-11崔风平于秀琴

崔风平,孙 玮,赵 乾,于秀琴

(山钢股份济南分公司,山东 济南250101)

1 前言

极厚钢板是指厚度规格>120 mm的钢板,主要用于锅炉压力容器、海洋工程核电、风电、军工、高层建筑、重型机械、模具制造等重大技术装备制造领域。随着高层建筑、跨海桥梁、深海采油平台、大型水电站等基础建设的蓬勃兴起以及设备制造大型化的发展趋势,极厚钢板的需求量越来越大,对钢板的高强度、高韧性、低屈强比、抗层状撕裂、易焊接、耐火、耐候、耐腐蚀性等多样化的性能要求也越来越高。近几年来,为满足国内极厚钢板市场的需要,济钢、兴澄特钢、南阳汉冶、湘钢、首秦、鞍钢等企业加大投入,强化技术研发,先后具备了极厚钢板的生产能力,研发和生产了一大批大厚度高性能钢板新品种,替代了部分进口产品,实物质量和综合性能达到国际先进水平。

2 极厚钢板用坯料技术进步

极厚钢板生产制造的核心技术就是要求钢板具有大压缩比、高致密度、高纯净度、高均匀性和低缺陷率,保证其良好的内部质量和厚度方向性能。由于钢板的厚度大,300 mm以下的连铸板坯受厚度的制约,无法达到钢板大压缩比的要求。传统上,极厚钢板生产用坯料基本采用模铸钢锭、锻压坯、初轧板坯和少量的连铸板坯。模铸钢锭现在是厚板和特厚板生产的主要原料,其优点是锭型齐全、易于操作、适合组织生产单件小批量的特殊用途钢材,可实现较大轧制压缩比,宝钢5 m轧机二期工程粗轧机投产后,能采用1 000 mm厚的钢锭,轧制400 mm的特厚钢板,缺点是能耗高、产出率低、效率低,且存在有头尾偏析严重的致命缺陷;采用锻压坯和初轧板坯作为坯料,虽然轧机产量高,但由于需要二火成材,整个流程投资大、生产不经济,只有较少企业采用这种生产模式;连铸板坯的优点是生产率高、成材率高、可连续作业,主要供薄板和中厚板生产用料,缺点是坯料厚度受限制,轧制压缩比小,低倍质量即使做得很好,也难以满足100 mm以上厚板轧制的要求。

随着我国冶金工业技术装备水平的提高和进步,通过国内企业和科研院校不断努力和创新以及“产、学、研”的合作开发,充分借鉴和消化国外先进的极厚钢板生产技术,开发出了利用电渣重熔扁钢锭、焊接复合连铸坯、大厚度连铸板坯、单向凝固钢锭等极厚钢板轧制用高质量坯料,极大促进了我国极厚钢板的生产。

2.1 电渣重熔扁钢锭

电渣重熔技术早在20世纪50年代即已开发成熟,国内外均有广泛应用,主要用于生产高质量、大单重锻造锭,锭型主要为8角、12角、20角和圆锭,最大锭重可达350 t(我国上重)。我国舞钢联合院校自2007年开始研发利用该技术,也成功地开发了电渣重熔扁锭(重40 t),用以轧制极厚钢板[1]。

电渣重熔是先把同钢种浇铸成自耗电极,利用电流通过熔渣时产生的电阻热作为热源和电极前端的电弧将自耗电极熔化,使金属液滴通过“渣洗”去除气体、夹杂,并利用水冷结晶器在熔池上下造成很大的温差,使钢液凝固成钢锭的一种特殊冶炼工艺。由于“渣洗”去除钢内各类夹杂的作用和良好的结晶条件,电渣重熔金属具有良好的纯净度,结晶是由下而上逐次地进行,铸态组织精细、致密、均匀,无白点、疏松和缩孔,偏析较小,金相组织和化学成分均匀,表面光洁,硫含量极低,非金属夹杂物少且细小弥散[2]。电渣重熔前后的低倍组织与金相组织对比如图1和图2所示。

图1 连铸板坯电渣重熔前后低倍组织对比

图2 连铸板坯电渣重熔前后金相组织对比

电渣重熔钢锭的成材率高,与普通钢锭相比在使用上有很大的优势,可以允许2以下的轧制压缩比,制造同样规格的大单重特厚板,电渣重熔钢锭比一般模铸钢锭的质量小。

电渣重熔钢锭轧成的钢板,横向塑性、韧性大大提高,改善了各向异性、断裂韧性、缺口敏感性和低周波疲劳指标,具有良好的低温抗冷脆性及可焊性,焊接热影响区小,可省去大型焊接结构件(高压容器、锅炉、反应堆壳体)焊接后的热处理。

电渣重熔技术是集精炼和凝固于一体的一种铸造方法,除了可以有效地去除钢中的非金属夹杂物和减少硫等有害物的含量外,还可以有效地控制结晶速度和方向,获得所期望的趋于轴向的结晶组织,满足大单重极厚板的大压缩比要求。如果在电渣重熔技术的基础上采用其他的先进技术,将会进一步扩大其优势。如采用加压技术可使氮作为钢中间隙原子,通过与其他元素的协同作用,能改善钢的多种性能,包括高强度、高韧性、高的抗蠕变能力、高的耐磨性、良好的耐腐蚀性能[2]。

舞钢目前有3座电渣炉,成功研发出300 mm厚且具有Z向性能的特大型水电工程用大厚度钢板S355J2-Z35;重38 t、厚度162 mm的炼油加氢反应器用钢临氢12Cr2MoIR;最大厚度达410 mm的精品塑胶模具钢板系列如WSM718R、WSM720R等;用于国家“大飞机”项目的390 mm厚20MnNiMo等。产品多项填补国内空白,但由于其重熔效率只有1 t/h,且电耗较高,难以大批量生产,适用于更高级别而又大单重、大厚度的模具板、锅炉容器板、水电板、核电板及铬钼系列的其他品种对实物的力学性能、焊接性能及其他特殊性能有更高的要求以及普通冶炼浇铸工艺、模铸钢锭工艺都无法满足其要求的钢板的生产。

2.2 焊接复合连铸板坯

焊接复合连铸板坯轧制极厚钢板,主要是利用钢厂现有连铸坯作为原料,将表面清理后的两支或多支铸坯叠放在一起,对铸坯周边进行焊接密封,同时保证铸坯复合面内部空间一定的真空度,最后将复合好的板坯组热加工轧制成材的一种特厚板生产工艺[3]。利用该工艺可以解决极厚钢板用大厚度原料制备产出率低、能耗高等一系列技术难点,可生产优质坯料厚度500~900 mm。相比其他特厚板生产工艺,焊接复合连铸板坯技术有如下特点:

1)焊接是在高真空中进行,焊接热变形小,焊缝的化学成分稳定且纯净,接头强度高,焊缝质量高,可获得深宽比大的焊缝,焊接厚件时可以不开坡口一次成形,且不会造成金属氧化。

2)具有原料来源稳定、生产组织灵活、效率高、成材率高、能耗低、环境友好等优点。

3)复合界面处结合致密,比原始中心偏析缺陷位置更容易焊合,并且原始中心偏析位置调整到整个坯厚的1/4处,轧制时的变形更容易将其消除。

济钢2011年通过自主研发成功开发焊接复合连铸板坯生产制造工艺及装备技术并实现工业化应用和生产。济钢利用该技术生产钢板单重最大到45 t,300 mm厚度S460NL级别钢种被成功开发,能够满足Z35厚度方向性能要求;200 mm容器钢板P355NL、250 mm结构钢板S355K2和S355NL等通过CPD/PED取证检验。至2012年9月份,济钢已利用该工艺生产钢板1万余t,成材率达到85%以上,综合探伤合格率95%以上,产品出口美国、德国、日本、科威特、澳大利亚、比利时、荷兰等多个国家,广泛用于重型机械、高层建筑、压力容器、海洋风塔等装备制造行业[4]。

钢板采用同炉次坯料复合,复合后全厚度方向成分偏差很小,200 mm厚S355J2+N钢板不同厚度部分C、Mn成分分析结果见图3和图4,完全满足相关标准规定。

图3 200 mm S355J2不同厚度部位C成分变化

图4 200 mm S355J2不同厚度部位Mn成分变化

通过光学显微镜来观察,极厚钢板原始复合界面痕迹完全消失,复合界面位置微观组织和基体完全相同,见图5[5]。

图5 300 mm S460NL不同厚度部位金相组织对比

300 mm厚S460NL钢板Z向拉伸断面收缩率都远超Z35,大部分都在60%以上,所有试样断裂位置均不在原铸坯复合界面处(见图6,图中试样上3个黑点分别标记厚度1/4处、厚度中心及厚度3/4处),说明复合界面处结合强度较高。利用该工艺生产的钢板原结合界面处与其他位置比较韧性指标基本保持一致,各点的试验结果见图7(V型夏比试样)。

图6 300 mm S460NL钢板试样Z向拉伸前后对比

图7 220 mm厚S355NL不同厚度部位不同温度冲击变化

济钢利用连铸坯真空焊接复合叠轧技术生产的各类特厚钢板,性能优良,完全符合标准和用户要求,可满足各类高性能极厚钢板的生产要求。

2.3 大厚度连铸板坯

连铸与模铸相比,虽然具有工艺流程短、系统节能、成材率高等优点,但受到技术和装备方面的限制,生产特厚板时压缩比不够。近年来,为了适应150 mm以上特厚板材生产,满足增加压缩比的要求,国际上研发了多台厚度达400 mm的超厚板坯连铸机,如德国Dillingen厚板轧机使用的连铸坯的厚度可达400 mm,最大宽度2 200 mm,坯料的最大单重可达37 t;日本新日铁的Nagoya厚板厂则使用了最大厚度400 mm、最大宽度2 360 mm的连铸坯,可生产最大厚度300 mm的普通特厚板以及最大厚度达200 mm的高强度特厚板,该厂还预留有可生产最大厚度600 mm连铸坯的能力。在我国,首秦、兴澄特钢等都企业近两年都建设了大厚度连铸坯生产线,设计可生产坯料最大厚度都达到了400 mm。

连铸板坯用于特厚钢板生产,可期短制造工艺时间周期。舞阳钢厂经过多轮次试验,以连铸坯替代模铸扁锭轧制厚度130~150 mm的钢板,成材率比模铸提高15%,达到88%以上;用连铸坯轧制可大大降低加热能耗和费用。以300 mm厚连铸坯为例,其轧制前加热时间是4.5 h;而模铸生产对应的扁锭加热时间需要10 h以上。

开发大厚度板坯连铸设备的主导思想是,在应对多品种规格小批量的订单时相对于模铸法和连铸法有更高的质量和更高的生产率。其关键点是高生产率且有高的品种规格变化应对能力,具有与模铸板坯相当或更高的铸坏质量。为此将铸造装置改为立式,在锅炉、压力容器用钢板、高强度钢板等高质量特厚钢板制造方面,实现了采用连续铸造方法并轧制成钢板保探伤最厚至200 mm的钢板。对于重视板厚及强度的普通特厚钢板,在400 MPa级下可稳定地制造至300 mm厚度。

采用高形状比(实际最大形状比为0.52)轧制方法制造板厚195 mm的钢板,板坯厚度400 mm的SB480钢板生产工艺如下:转炉冶炼→RH脱气处理→特厚板坯连铸工艺(板坯厚度400 mm)→高形状比控制轧制→正火处理。

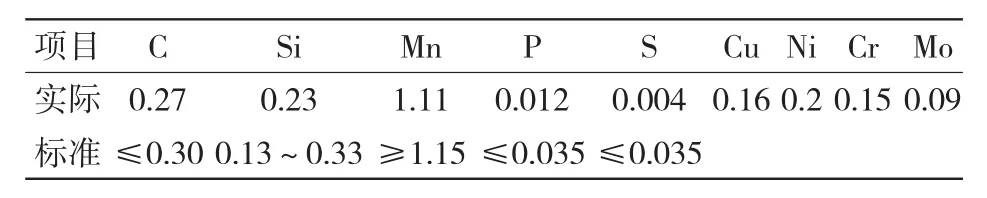

表1示出了SB480钢板实际化学成分,表2示出了力学性能试验结果(试样进行625℃×3.45 h×4次的消除应力退火)。

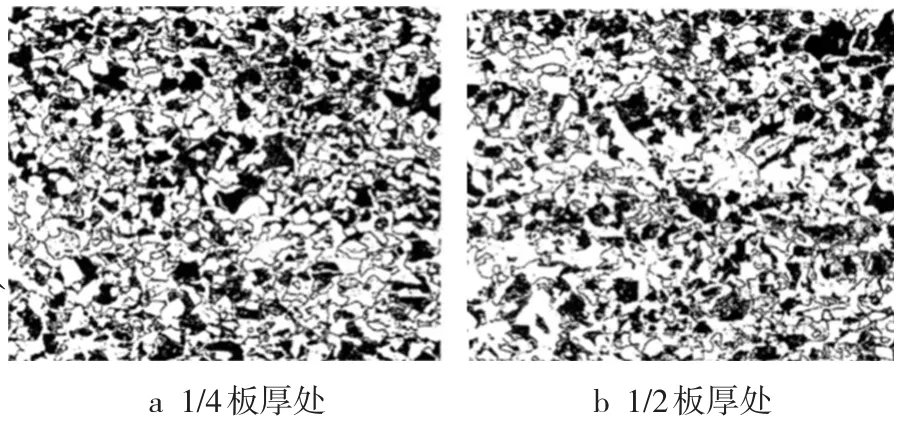

表1 SB480钢板化学成分 %

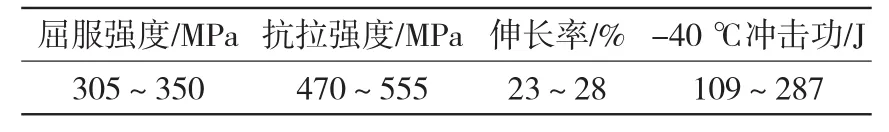

抗拉试验和夏比冲击试验的结果表明,在钢板的厚度方向上拉伸及冲击性能没有太大差异,显示出了良好的性能均匀性。图8为1/4板厚处及1/2板厚处的微观组织。验证了特厚板坯铸造方法生产的特厚SB480钢板有良好的质量。

表2 SB480钢板的力学性能

图8 SB480钢板金相组织 ×100

2.4 单向凝固坯料

单向凝固指的是在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起沿特定方向的温度梯度,从而使熔体在型壁上形核后,沿着与热流相反的方向,按要求的结晶取向凝固的技术[6]。采用单向凝固技术可以较好地控制凝固组织的晶粒取向,消除横向晶界,获得柱状晶或单晶组织,能够消除普通大钢锭中存在的二次缩孔和V形偏析,大大减少了倒V形偏析,可得到均匀致密的钢锭,图9所示为常规模铸与水冷模铸残余熔体模量的有限元仿真模拟效果。用单向凝固法生产的特厚钢板,具有较高的纯净度、优良的综合性能,能够消除钢板各向异性,具有良好的抗回火稳定性、焊接性和加工性,是极厚钢板一种经济、简便、高质量的原料生产方式[5]。

图9 不同冷却方式时铸锭残余熔体模量的模拟效果

采用单向凝固法生产大钢锭,不经过预锻造或开坯就可直接制造出大单重特厚板。采用单向凝固法已实际生产出最大达80 t重的钢锭。大量的实验结果表明,单向凝固特厚钢板综合性能良好,不但有良好的强度和韧性匹配,而且性能均匀,各向同性。特别是板厚方向的性能特别优异,是优异的抗层状撕裂钢(Z向钢)。

南阳汉冶特钢自主研发了新型水冷钢锭设备和技术,该工艺以热传导率高、热稳定性好的结晶器铜板作为锭模,外部通过循环冷却水对铜板锭模进行冷却,改变了原有锭模仅依靠辐射散热的方式,提高了热传导系数;铸模内腔形状为倒置的近锥台形,在凝固过程中对铸锭产生一定的挤压作用,锭模设有侧边挤压机构,将气隙缩小使钢锭组织致密;通过调整气隙间距调整热传导系数,可浇铸高碳及高合金钢钢种系列厚板坯。浇铸锭型大小可无级调整,提高了产品的成材率。

通过该技术,南阳汉冶特钢设计并建设了国内外第一条工业化新型钢锭特厚板生产线,年生产该类钢板能力20万t以上,其产品已应用于国内外40余家大中型重工企业。可以生产各类100~420 mm厚钢板,其中抗层状撕裂(Z向)性能达到Z35级别,内部质量满足JB/T 5000.15—2007标准要求。

采用48~50 t钢板结晶器水冷模浇注平均厚度为980 mm的水冷钢锭,单重48 t,轧制生产400 mm厚Q345E共20批,性能指标均达到了400 mm厚Q345E标准要求,性能合格率100%,三级探伤合格率80%以上。其钢板实物性能水平见表3[6]。

表3 400 mm厚Q345E钢板实物性能水平

试验结果表明,轧制比对钢板的力学性能有明显的影响。普通连铸坯,当压下比<3时,力学性能明显恶化,Z向断面收缩率大幅度降低;而单向凝固钢锭,当压下比<2.5时,板厚方向的断面收缩率仍可达60%以上,表明单向凝固特厚钢板具有良好的各向同性和优良的力学性能。

3 极厚板用原料的冶金技术

由于大单重极厚钢板的性能要求严格且具有特殊性,就必须有高压缩比的高质量极厚坯料作保障,这就首先要求不论何种生产方式,使用何种坯料,必须在冶炼阶段就采取强化措施,通过预处理脱硫、脱磷,通过钢包精炼脱气,得到纯净的钢水。

1)铁水应脱硫至0.002%以下,脱磷至0.005%以下。此外,为了避免回火脆性,还要尽量减少Sn、As、Sb等杂质元素。

2)C是影响低温冲击的最显著的元素,针对厚规格E级钢板,可以适当降低C含量;同时控制连铸坯的中心偏析,均有利于提高冲击韧性。

3)炼钢需要采取低氢冶炼法,经钢水罐脱氢处理后,含氢量应减少至0.7×10-6,铸锭中也要严格控制吸入氢量在0.2×10-6以下。

4)为了防止产生氢气内部缺陷,板坯和钢板均需脱氢热处理过程。为了密实内部疏松,对钢锭进行锻造和大压下,并配有室式加热炉和热处理炉。

5)由于氢气与裂缝会导致内部质量恶化,因此必须采取精炼措施来提高钢水纯净度,采用钢水RH、VD、DH、流滴等脱气方法来彻底脱去氢气。炼钢氢含量通常达(3~5)×10-6,脱气处理后可达到(1~2)×10-6。

6)在特厚钢板生产过程中,如果板坯内氢气扩散不充分,板厚中心部位集结氢气后会很容易产生内部缺陷(白点)。对此,有些钢种的板坯生产后采用保温炉及缓冷坑等进行脱氢热处理。即缓冷后需将板坯在200℃以上装入热处理炉内,在650℃温度下保持一定时间,退火时间视含氢量而定。

7)钢锭锭型和钢种对偏析的影响也很大,应严格控制切去头尾量。

4 极厚钢板轧制技术发展

为了适应大宽度、极厚钢板等生产与质量等用户需求要求,各国的中厚板生产得到了很大的发展,许多新的工艺如控制轧制和控制冷却技术被广泛使用,轧制设备能力和水平得到了很大的提高。

4.1 轧机尺寸日渐增大。

1)轧机能力不断增大。控轧工艺要求在温度较低的情况下轧制,使得轧制力大为增加,现代厚板轧机的最大轧制力已经超过100 000 kN。在这样大的轧制力下为了保证板形,轧机的刚度系数也大为提高,目前轧机的刚度系数已达到10 000 kN/mm。为了提高生产效率,世界上许多厂家已经采用双机架轧机或者预留了第二架轧机。

2)目前厚板轧机普遍采用闭口式牌坊,4 000 mm级以上轧机牌坊的制造都有较大困难,通常采用整体铸造或分块铸造后焊接来制造毛坯。50 000 mm的轧机牌坊毛坯可重达600 t。牌坊的刚度系数是将来影响产品质量的重要因素,刚度系数越大则板形越容易保证。目前轧机牌坊的刚度系数已经能达到10 000 kN/mm以上。

3)为了保持轧机的横向刚度,目前5 m轧机和5.5 m轧机的支撑辊直径达到2 400 mm,这样大的辊径对保证板形非常有利。

4)为了适应大单重的钢锭、锻制坯、特厚板坯或复合板坯的轧制,来加工满足极厚钢板的生产,厚板轧机目前的开口度一般精轧机在500 mm左右,粗轧机则在1 000 mm以上。

5)厚板轧机采用电液组合压下系统。在轧制过程中由于快速的大压下,故在大行程的调整中用电动压下,精确的压下用液压压下。桥梁建筑用钢板中有一类是变断面钢板,即钢板沿长度方向厚度是变化的,生产此类钢板需要在轧制过程AGC能够带负荷压下。

4.2 特厚板的轧制技术特点

对于厚度在80 mm以上级别的钢板,由于压缩比的问题,导致低温冲击韧性较低,需要从化学成分、轧制、冷却等方面着手。

1)极厚钢板对产品质量和性能有严格要求,消除钢板内部疏松、偏析、气孔,充分扩散钢板内氢气,保证内在质量和力学性能,压缩比需要达到2.0以上,考虑韧性和压延力学性能等因素时压缩比要达1.5~3.0。此外,如果对其横向性能有特殊要求,还应严格设计坯料尺寸和展宽量。

2)一般在轧制厚度>120 mm厚板时,为保证获得良好的低倍组织,在总压下率≮40%的情况下,轧制变形时,轧件表面与中心温度梯度要控制在300℃左右,变形系数不得<0.37。

3)由于受到厚度的限制,轧制阶段的安排比较重要,选择合适的待温厚度要同时兼顾生产和性能两个方面。从冲击韧性的角度看,一阶段的高温低速大压下对于100 mm及以上规格的厚板特别重要,要有足够的压下渗透;对于E级高性能冲击钢板,二阶段的压下量尽可能达到50%,特别是保证钢板展宽后纵轧阶段的有效压下量,是提高冲击韧性的关键因素。

4)低速大压下工艺能够使厚板中心部发生变形,充分压合孔隙。低的轧制速度能促进孔隙扩散、接合,有利于孔隙的消减。轧制极厚板时,一般要求轧制速度控制在10~20 r/min。低速大压下轧制是防止各种缺陷的一种有效的轧制方法。

5)由于受厚度的限制,厚板的强冷会出现表面过冷严重的情况,一般采用前期强冷,后期慢冷的间断式冷却策略,快速冷却至目标温度,细化组织,提高钢板的冲击韧性。

5 极厚钢板热处理设施与技术

极厚钢板对表面质量有着很高的要求,不同的钢板对机械性能也都有特殊的要求,需要进行缓冷、保温冷却以及热处理等。热处理方式有正火、回火以及调质处理、Q+T组织控制技术等不同方式,对钢板的传送、矫直和切割等也有特殊要求。

1)极厚板或特厚板生产设有收集装置,厚板火焰切割装置,通常设有加热缓冷坑4~6个,车底式热处理炉1座或2座,机械化室式热处理炉6~8座,辊底式常化炉1座及调质处理线1条,以适应极厚板或特厚钢板热处理的要求。舞钢4 200 mm厚板厂在厚板处理区配置车底式热处理炉2座,机械化室式热处理炉8座;宝钢5 000 mm厚板厂配置车底式热处理炉2座。

2)极厚板或特厚板轧后必须进行缓冷处理,主要是为了防止钢板表面和中心的温度差引起裂纹,使轧制组织均匀化,脱除钢板中的氢,防止针状铁素体的存在影响探伤检查等。缓冷方式有堆垛缓冷、缓冷坑缓冷和缓冷罩缓冷等方式。缓冷坑的保温效果较好,通常为了监视钢板在坑中的缓冷状况,还装有温度检测、烧嘴等装置;缓冷罩缓冷是将钢板放在隔热的平台上,然后在其上面盖上罩子,缓冷罩一般用钢板制造,内涂可铸不定型耐火材料等来保温。

3)在各种热处理方式中,无氧化或少氧化控制技术是保证钢板表面质量的关键。正火、回火处理通常在辊式炉、车底式炉或外部机械化室式炉中进行;淬火采用浸淬方式,将特厚钢板浸入淬火池中进行淬火。但大单重特厚钢板淬火或调质后的变形问题,一直是提高特厚钢板质量的难题,需配置大压力的矫平机进行处理。

6 结语

毫无疑问,极厚板或特厚板是高质量、高性能、高标准的特殊中厚板材,某些品种属于战略物资。它的生产对装备技术、冶金技术与轧制技术提出了很高的要求,不仅关系到一个企业的技术创新水平和产品竞争能力的高低,也代表了一个国家的大型或超大型结构的建造能力水平,是一个国家冶金工业水平的标志。

面对当前及今后一段时间内市场持续低迷,钢铁产能严重过剩,产品同质化竞争激烈格局,以及应对质量、成本、效率、环保、品种和技术方面的挑战,中厚板生产企业必须在品种结构的优化方面做足文章,在实物质量提升上下足功夫,在高端板开发上大力创新,加强对钢轧一体化与工艺流程的整合与优化,淘汰落后,努力开展新技术、新工艺、新装备的研发与应用,加强对先进技术的消化吸收,重视实践经验的总结与二次创新,提高技术的集成度,形成具有核心竞争力的工艺技术,推动我国宽厚板生产的技术和装备取得持续的进步,保持和提升产品的竞争力。

[1] 傅恤志.铸钢和铸造高温合金及其熔炼[M].西安:西北工业大学出版社,1985:171-176.

[2] 安阁英.铸件形成理论[M].北京:机械工业出版社,1992:151-152.

[3] 胡汉起.金属凝固原理[M].北京:机械工业出版社,2000:1.

[4] Sun Weihua,Zhao Qian,Cui Jian,etal.Application of Heavy Steel Plate by Cladding Rolling[C]//the 15th International Conference on“Advances in Materials and Processing Technologies(AMPT 2012),Wollongong,Australia:2012.

[5] 刘鹏,刘坤,冯亮花.定向凝固技术的发展及在特厚钢板生产中的应用[J].鞍山科技大学学报,2007(5):473-477.

[6] 唐郑磊,杨东,张涛,等.400 mm特厚低合金结构钢Q345E的研发[J].钢铁研究,2012,40(3):53-56.