一种增量式PID控制器在结晶器水温控制中的应用

2013-07-10王苍林张长顺

王苍林,张长顺

(甘肃酒泉钢铁(集团)公司 碳钢薄板厂,甘肃 嘉峪关 735100)

1 薄板坯连铸机生产工艺及特点

连铸是指钢水经由中间包注入结晶器,然后在结晶器中凝固成一定厚度的坯壳,再由拉坯装置从结晶器经由扇形段连续不断地拉出铸坯的一种钢铁生产工艺[1]。在钢铁企业中,连铸是一种基本的生产工艺流程,在钢铁生产中起到呈上起下的作用。在20 世纪90年代后期和本世纪前10年,随着钢铁转型和产量扩张,我国相继引进了十几条连铸连轧生产线,其中以德国SMSD公司的CSP生产线居多。

与其他连铸机相比,立弯式连铸机的主要特点有:采用漏斗形结晶器(Tunnel Mould);采用具有液芯压下(LCR Liquid Core Reduction)功能的液压扇形段;采用顶弯装置使引锭杆脱坯;采用电动驱动的摆剪剪切装置进行板坯分割。与其他连铸机相比,立弯式连铸机虽然保持了立式连铸机在垂直方向上进行钢水凝固的特点,但设备总高度却降低了。同时铸坯在水平方向上进行切断,故铸坯的定尺长度的变化范围不像立式连铸机那样受到严格限制,而且出坯也很方便[2]。

2 薄板坯连铸存在的主要问题

虽然立弯式连铸机具有上述优点,但由于其为紧凑型设计,在实际生产中,受漏斗形结晶器和冶金长度等因素的影响,在生产过程中主要产生铸坯质量问题,如铸坯表面裂纹质量问题,且质量问题主要发生在含碳量在包晶钢范围内的钢种,如Q235、Q345等中碳钢种,这主要是因为这类钢在凝固过程中除了有冷却收缩以外,还有高温铁素体向奥氏体转变过程中伴有的较大的体积收缩,从而导致铸坯产生较大的应力,引发裂纹。而铸坯在结晶器中的凝固,除了冷却水量保持稳定外,最重要的就是如何保证结晶器冷却水温度的稳定。

3 薄板坯连铸机结晶器冷却过程及要求

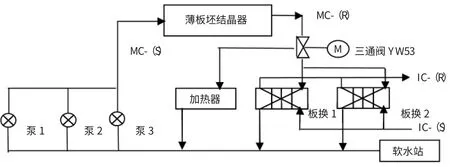

图1为酒钢CSP连铸机结晶器冷却水(MC)示意图。在结晶器冷却中,由于工艺和结晶器铜板材质等的要求,结晶器冷却采用密闭循环脱盐水(软水)。为了将钢水的热量带走,还需要对软水进行冷却的冷却水,称之为间接冷却水(IC)。在连铸机生产过程中,为了保证铸坯质量,如避免裂纹等质量问题的发生,要求结晶器冷却水在生产过程中尽量保持“恒定”,即:流量、压力、温度波动尽可能小。

图1 酒钢CSP薄板坯连铸机结晶器冷却水示意图

对于水冷却系统而言,我们可以通过流量调节等方式保证冷却水流量和压力的稳定。但由于生产过程中安全因素和异常因素的波动,如开浇、钢水过热度波动的影响,因此如何保证结晶器冷却水温度相对稳定显得特别重要。

连铸就是将钢水通过冷却、结晶等过程形成铸坯的过程。铸坯在凝固过程中的热量放出是通过对流、传导和辐射三种方式进行的。传热过程主要发生在三个区域,即结晶器(一次冷却)、包括棍子冷却系统的喷水冷却区(二次冷却)、向周围环境辐射传热区(三次冷却)。其中在结晶器和二冷区的传热将直接关系到最终的铸坯质量。对于短流程的CSP生产线而言,由于薄板坯连铸机生产的铸坯比较薄,如在液芯压下(LCR,Liquid Core Reduction),铸坯厚度可达到52~72 mm。其中结晶器冷却对铸坯的质量至关重要。

4 PID 控制器的参数调节

PID控制是基于对变量“过去”、“现在”和“未来”信息估计的交叉控制算法。系统主要由被控对象和PID控制器两部分组成。常规的PID一般为线性控制器,实际输出值和给定值存在一个偏差,将偏差按比例(Proportion)、积分(Integration)和微分(Differentiation)通过线性组合构成控制量,最后对被控对象进行控制,故称PID控制器。

当系统是连续控制时,PID控制器的输出u(t)与输入e(t)之间存在比例、积分、微分的关系:

也可写成常见的传递函数形式:

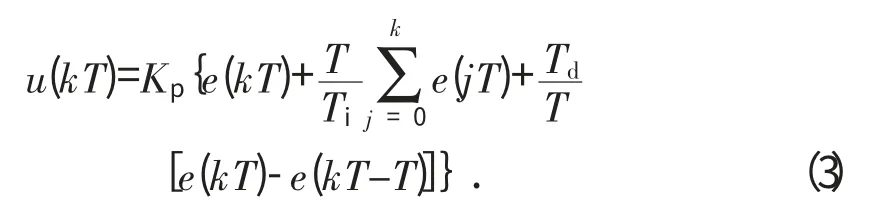

在计算机控制系统中使用的是数字PID控制器,令u(t)≈u(kT),e(t)≈e(kT),对式(1)进行离散化,可以得到如下位置式PID:

式中,e(t)=r(t)-y(t),Kp是比例增益,Ti是积分时间,Td是微分时间。

4.1 PID控制器参数对控制性能的影响

PID控制器各个参数对系统的动态和稳态性能起着不同的作用,其中三个参数的取值优劣将直接影响PID控制系统的控制品质的好坏。

4.2 PID控制器的分类及其应用

数字PID控制器通常有三种表现形式,最常用的有位置式算法和增量式算法两种。

4.2.1 位置式PID控制

如式(1)~(3)所示,在位置式PID控制器中,单时刻输出量具有独立性,输出包含所有的控制量,这就需要对e(k)进行累加,因此容易造成积分饱和。同时也加大了计算机负载量。输出u(k)表示的是执行机构的实际位置,当微机运行出现故障、或者u(k)出现大幅度跳变,都会引起执行机构相应的位置变化,严重时将会造成生产突发事件。

4.2.2 增量式PID控制

由位置式算法,可导出增量式的PID算法。根据递推原理可得,

增量式PID控制与位置式PID控制相比,具有以下优点[3]:

1)误动作操作时的影响小,并且可以采用逻辑判断去除这些影响。

2)位置式PID控制,由手动切换到自动时,必须预先设定完成“输出值要等同于阀门的原始开度”,即u(k-1),才能确保切换无扰动,这在程序设计时,难度将会加大。增量式设计只关注本次偏差值的大小,阀门原始开度不参与作用,手动/自动切换时的冲击量也会变小,便于实现无扰动切换功能;此外,当运行中有突发事件发生时,输出通道或执行装置都具有数据锁存功能,继而保持住当前值。

3)增量式PID控制中,增量Δu(k)仅取决于最近的第k 次的采样值,这样运算就可以通过加权处理,较容易得到不错的控制效果。由于无累加,消除了当偏差存在时发生饱和的危险。

5 增量式PID 调节控制器的设计

在设计结晶器冷却水系统时必须考虑两种情况:一是开浇(钢水初始填充结晶器)过程中水温急剧升高,冷却水气化导致结晶器爆炸事故的发生;二是水温控制为大惯性调节系统,为了水温调节稳定,要尽可能消除调节过程中水温的波动。因此,设计了一种基于预设定和前馈的增量式PID调节控制器,应用于薄板坯连铸机结晶器冷却水温度的控制。

5.1 结晶器冷却水P&I图

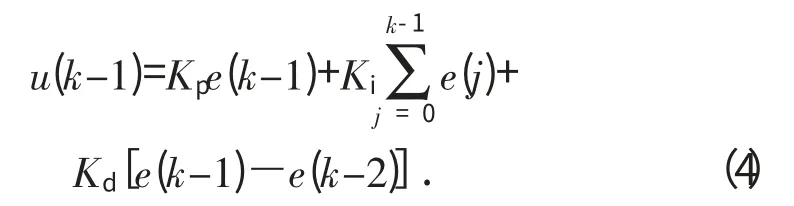

为了使结晶器冷却水温度控制平稳和安全,在图1的基础上需要设置相应的温度测量传感器和带有位置反馈YE53(模拟量,4~20 mA信号)的结晶器冷却水温度调节三通阀YW53,增加后的结晶器冷却水PI图如下页图2所示。

图2 酒钢CSP薄板坯连铸机结晶器冷却水P&I图(部分)

图2中,为了消除水温调节大惯性环节(滞后)、从软水站来的新水(补水)及结晶器冷却水回水MC1-(R)经板式换热器/加热器(开浇前保温)等因素的影响,准确反映进水温度,在冷却泵入口集水管上安装测温装置YD31,作为水温前馈;在结晶器入口安装YD04测温装置,作为目标控制;为了防止水温过高导致的冷却水气化,在结晶器回水处安装测温装置YD09,作为安全联锁。

5.2 预设定和带前馈的增量式PID调节器的设计及实现

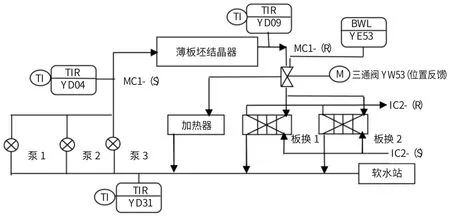

图3为水温控制系统框图,以下就图中的各功能块分别进行论述并说明实际应用中相应参数的设定及调整。

图3 酒钢CSP薄板坯连铸机结晶器冷却水水温控制系统框图

5.2.1 温度偏差及位置转换器模块

程序中为DISTURBANCE功能块。该功能块是将前馈控制反馈温度(冷却泵组入口温度)与设定温度,如38.0℃的变偏差形成变差并完成数据采样。在本程序设计及调试中,采样周期为10 ms,设30次计算平均值作为温度反馈实际值。同时考虑到调节系统为电动调节阀,设置了延迟时间调节功能及偏差功能块(图中的DEADBAND功能):在±0.5℃范围内不进行调解(POSDEADBAND 为0.5),在该模块中还有另一个功能,那就是温度/位置转换功能,根据调试及测试结果,转换系统设置在0.35为宜(DISVFACTOR为0.35)。

5.2.2 预设定及模式选择功能模块

该功能模块为POSCONTROL 模块。如前所述,连铸机开浇是水温(热流)急剧变化的过程,为了保证安全,必须在开浇的时候将三通阀开到一定的位置以保证安全开浇。选择信号采用“开浇”信号联锁并给定延迟。本程序设计中初始位置为60%,延迟时间为2 min。

5.2.3 三通阀YW53位置PID调节器功能模块

为了实现上述功能,设置了“手动/自动”PID调节器:在开浇阶段,选择“MAN”模式,并根据传动PLC 通讯信号“开浇”(CAST STARTING)使三通阀直接开至60%的位置,根据开浇过程设置2 min,在该延迟后进入自动调节。该调解器底层编写采用SIEMENS 控制系统STEP75.3版本的SCL语言编写,顶层调用为CFC[4]。

5.2.4 控制系统配置及程序实现

典型连铸机控制系统由两套PLC组成,一套PLC称为传动PLC,主要控制大包回转台、中包车、铸流传动、输出辊道、液压系统等。另一套称为仪表PLC,主要控制水冷却水介质系统。结晶器冷却水控制系统为仪表PLC,酒钢薄板坯连铸机仪表PLC采用SIEMENS的S7-400中416-2DP控制器,编程语言采用STEP75.3。本控制器顶层实现用CFC编写,底层编写用STL(语句列表)来实现。

5.2.5 PID调节器投运后实际生产过程中的结晶器水温对比变化(以薄板坯8号连铸机为例)

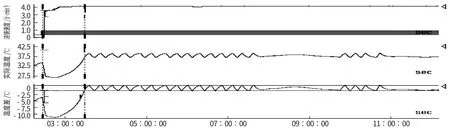

图4 PID投运前酒钢碳钢薄板坯连铸机结晶器水温实际图(数据采集100 ms)

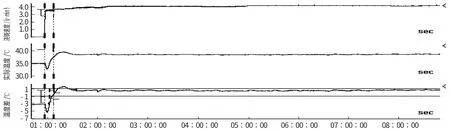

图5 PID投运后酒钢碳钢薄板坯连铸机结晶器水温实际图(数据采集100 ms)

下页图4、图5分别为周期时间控制和预设定、前馈增量式PID调节器投运前后的结晶器冷却水水温控制实际记录图。为了便于比较,图中记录了实际水温以及实际水温与目标温度的偏差。从图4中不难看出,原时间周期控制,水温在±1.5℃,且过程受外部因素影响,容易出现振荡,而PID调节器投运后,水温控制在±0.5℃的范围内,且比较平滑和稳定。

6 结论

1)PID调节器是一种经典的调节系统,广泛应用于工业系统,从形式上可分为位置式、增量式和速度式三种形式,在实际应用中,只有针对具体的控制对象选择并设计PID调节器,才能得到实际的控制效果。

2)连铸机结晶器水温恒定对于铸坯质量,如减少裂纹等是十分重要的前提条件,不管对常规连铸机还是薄板坯连铸机,对于水温比较敏感的钢种,水温恒定对铸坯质量的影响十分明显。

3)从图1~图3中看出,结晶器水温的调节是靠电动三通阀的开关控制进入板式换热器的水流量来实现的。该三通阀在停浇期间需完全关闭,以便通过加热器保持结晶器水温,防止结晶器冷凝现象的发生,因此,首先要引入三通阀位置的模拟量(如4~20 mA的标准信号)并对其进行标定,同时在实际生产中根据温度和位置需进行系数量化DISVFACTOR。

4)出于对电动三通阀安全的考虑,在设计中必须考虑开浇和水温波动等异常情况,同时还要考虑设备的具体选型等问题。

5)以德国西马克-德马格(SMSD)公司的薄板坯连铸机为例,本文给出了带预设定功能的增量型PID 调节器的应用,通过实践证明,结晶器冷却水进水温度精度控制在±0.5℃,完全满足生产需要,同时基本杜绝了由于冷却水温度波动引起的板坯裂纹。

6)在设计结晶器水温PID调节器时,基于手动/自动切换过程中水温波动及防止调节过程中出现的饱和引起安全等问题,应考虑调节过程中设备功能特性,如SMSD公司三通为ARCA公司的电动阀,需要在调节及控制设计中增加预设定、延迟、“DEADBAND”等功能,同时根据实际生产过程对相应的参数进行优化。

[1]郑沛然.连续铸钢工艺与设备[J].北京:冶金工业出版社,1991.

[2]田乃媛.薄板坯连铸连轧[J].北京:冶金工业出版社,1998.

[3]何可忠,郝忠恕.计算机控制系统分析与设计[J].北京:清华大学出版社,1988.