高强度厚壁H型钢桩轧制工艺优化研究

2013-07-10朱秋菊李同敬

朱秋菊,张 蕾,李同敬

(1.山东钢铁集团莱芜分公司技术中心,山东 莱芜 271104;2.山东钢铁集团莱芜分公司型钢厂,山东 莱芜 271104)

S450J0级高强度厚壁H型钢桩主要用于制作多层框架柱、门式钢架柱以及平台柱等,在承受重荷载高大建筑结构中以拼接组合方式形成局部稳定截面,以确保整体高强度、高刚度工程的需要。用其制作的结构主要应用于浅海及沼泽地带的房屋建筑体系、深基坑支护体系等工民建领域。

由于其强度要求高、翼缘厚度大、碳当量控制严格,因此热轧生产难度较大。莱钢大型型钢线在前期生产过程中采用V-N微合金工艺进行生产,利用轧制过程中形成的钒的碳化物和氮化物的固溶析出强化作用,提高钢材的强度。但是,由于轧钢生产线无快速冷却系统,造成产品的机械性能波动较大,尤其是屈服强度,部分炉次的产品出现性能不合现象。通过对加热、轧制工艺进行优化改进,解决了高强度H型钢桩生产中的技术难题,钢材的性能检验合格率大幅提升。

1 生产工艺流程

连铸→热装炉→加热→高压水除磷→开坯轧制→精轧机组(UR-ED-UF)往复式轧制→分段、取样、切尾→冷床冷却→矫直→成排收集→定尺锯切→检查→合格品码垛→打捆→标识→入库。

2 性能不合表现及其原因分析

对性能不合的部分炉次产品进行检测分析。

2.1 性能不合表现

2.1.1 金相组织

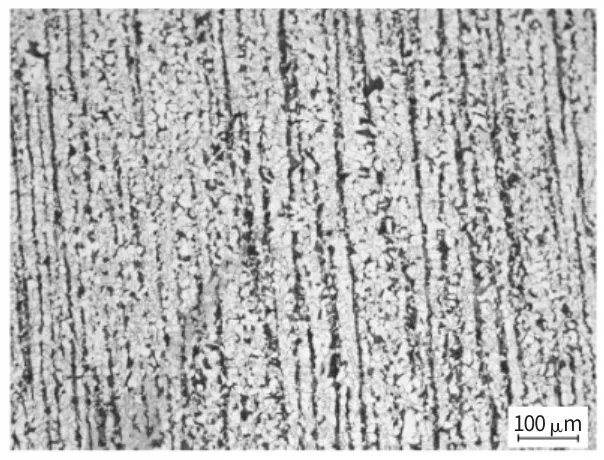

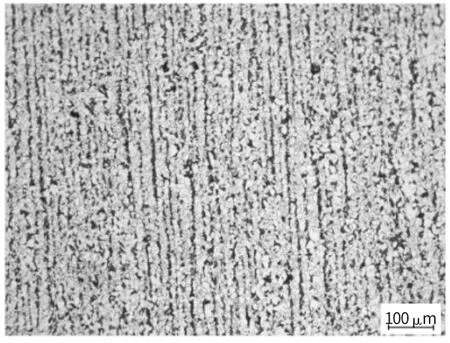

从金相组织的检验结果看,轧后组织正常,为铁素体+珠光体组织,心部组织有明显带状组织(3.0级),组织分布均匀,细小区域晶粒度达到8.0级,粗大区域只有6.5~7.0级,而且粗大区域所占比重较大。夹杂物正常,并未发现大型夹杂,见图1。表面组织存在轻微带状组织,组织较为均匀,平均晶粒度达到8.0级左右,夹杂物正常,并未发现大型夹杂,见图2。

图1 心部组织×100

图2 表面组织×100

2.1.2 断口扫描电镜分析

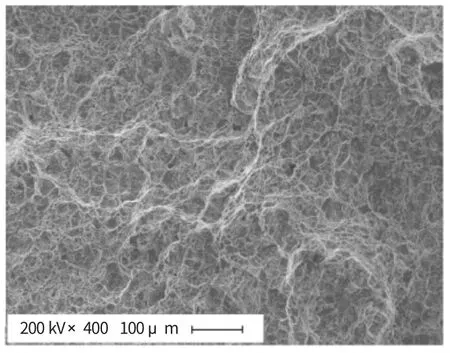

对性能不合产品进行断口扫描,发现其断口均为典型的韧窝断口,未见异常,如下页图3所示。

2.2 原因分析

图3 断口形貌

综合分析性能不合试样,轧制面表面组织均较细小、均匀,为轻微带状组织,随着厚度的增加,晶粒逐渐增大,而且晶粒不均匀性加大;同一厚度处,细小区域晶粒度达到8级以上,粗大区域达6.5~7.0级。

1)加热过程中加热温度较高,现场的均热段实际温度在1 230~1 250℃之间,尽管可以保证钒的碳、氮化物可以全部固溶,但是却导致初始晶粒度较大,对晶粒细化以及碳、氮化物的析出产生不利的影响[1]。

2)在轧制过程中,终轧道次将部分晶粒破碎形核,但是部分晶粒由于道次压下率较小,没有得到细化的机会,末道次翼缘实际道次压下率不到10%,导致晶粒粗大。

3)钒的碳、氮化物等第二相粒子由于晶粒较为粗大,导致析出相较少;同时由于型钢线无快速冷却系统,使得第二相粒子析出的动力不足,进一步减少了析出相的数量,减弱了析出强化的作用。

3 改善措施

1)降低加热温度。钒的固溶度积公式:

式中:[V]代表钒的质量分数;[N]代表氮的质量分数;T 为加热温度。

由式(1)和式(2)可知,钒在1 100℃以上即可以实现全固溶,考虑到轧制效率以及轧机的负荷情况,将加热温度定在1 200~1 220℃之间,并尽量减少加热段时间,适当增加均热时间[2]。

2)将末道次翼缘的道次压下率调整到15%以上,并且控制终轧温度不超过850℃。

3)将冷却水的开度调整为最大。

4 改进效果

按照上述的工艺措施在现场整改应用后,大幅提高了高强度厚壁H型钢桩的性能检验合格率,轧材的物理性能以及表面质量都得到大幅提升,并且微观组织晶粒度由原先的平均7.0级提升到8.5级以上,见图4;屈服强度平均值由工艺实施前的460 MPa提升至473 MPa。

图4 组织×100

5 结语

高强度厚壁H型钢桩轧制工艺优化完成后,使得该产品的性能检验合格率由工艺实施前的95%提升至目前的97%,同时使得成材率、合格率等指标得到提升,煤气消耗减少了0.1 GJ/t钢,有力保证了生产顺行,进一步提高了H型钢的产品质量,扩大了市场占有率。

[1]尹桂全.氮含量和TMCP对微合金V-N钢显微组织和力学性能的影响[J].金属热处理,2008(3):66-67.

[2]杨才福,张永权.钒氮微合金化技术在HSLA钢中的应用[J].钢铁,2002(11):32-33.