80 t顶吹转炉双渣冶炼工艺实践

2013-07-10午亿土姜卓豪孟义春

午亿土,姜卓豪,孟义春

(1.太原理工大学 材料科学与工程学院,山西 太原, 030024;2.首钢长治钢铁有限公司炼钢厂技术科,山西 长治, 046031)

转炉在传统炼钢工艺流程中不仅仅具有脱碳、升温、初步合金化的作用,而且也是最为理想的脱磷反应器。随着用户对高品种低磷钢的要求日趋苛刻,转炉承载的脱磷任务也日趋加重[1]。因此,如何提高钢水质量,生产出高附加值、低成本的优质钢材,是每个炼钢工作者面临的一个重要课题[2]。本文就首钢长治钢铁有限公司(以下简称长钢)80 t顶吹转炉双渣法深脱磷技术进行工艺与实践探究。

1 铁水条件

铁水中硅、碳会降低磷的溶解度,但提高它的活度系数;锰会与磷形成磷化物,降低磷的活度,但硅、锰的存在会抑制磷的氧化。从热力学角度看,低温条件也有利于脱磷;从动力学角度看,低温又会增大渣的黏度,降低渣的流动性,反而阻碍磷的脱除。因此,最有效的脱磷条件是在一个最佳的铁水成分范围及温度范围内进行。在实际脱磷操作过程中,操作人员需综合考虑,长钢入炉铁水条件见表1。

表1 铁水条件

2 工艺控制

在铁水条件一定的前提下,要实现深脱磷目标必须优化吹炼制度,合理控制过程参数,把握倒炉时机等。吹炼过程进行第一次倒炉放渣和终点倒炉放渣(以下简称一倒、终点)。

2.1 一倒控制

关于转炉脱磷的主要影响因素在文献[3-6]中已有深入的研究,针对长钢生产实际中工艺控制要点进行分析研究。

2.1.1 铁水硅对脱磷的影响

入炉铁水硅含量对脱磷过程没有直接影响,但在冶炼过程中铁水硅的氧化产物对炉渣的性质有影响。如铁水中含硅量过高,影响炉渣碱度不利于脱磷,且硅高增加渣量易引起喷溅。在生产中发现入炉铁水w(Si)大于0.60%,易发生渣溢,严重时出现喷溅。如铁水中含硅量过低,影响升温速率和化渣效果。因此,铁水硅含量控制在0.30%≤w(Si)≤0.70%较为合适。

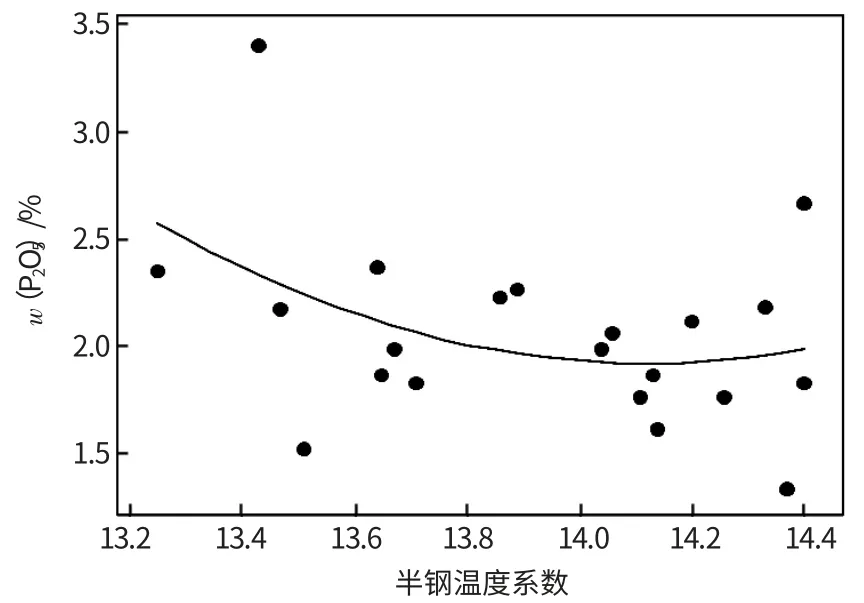

2.1.2 一倒温度对脱磷的影响

从热力学角度分析脱磷是放热反应,因此低温有利于脱磷反应的进行。如下页图1所示(图中半钢温度系数为:半钢温度),在T<1 400℃时,脱磷效率是随着温度的升高而降低,符合低温去磷理论;当T>1 420℃时,脱磷效率是随着温度的升高而升高。从生产实际来看,当T<1 330℃时,渣钢分离不良,造成倒渣不易。可见,在目前条件下,为了保证脱磷效果,同时满足成渣温度需求,一倒温度需控制在(1 370±20)℃,符合长钢吹炼前期去磷要求。

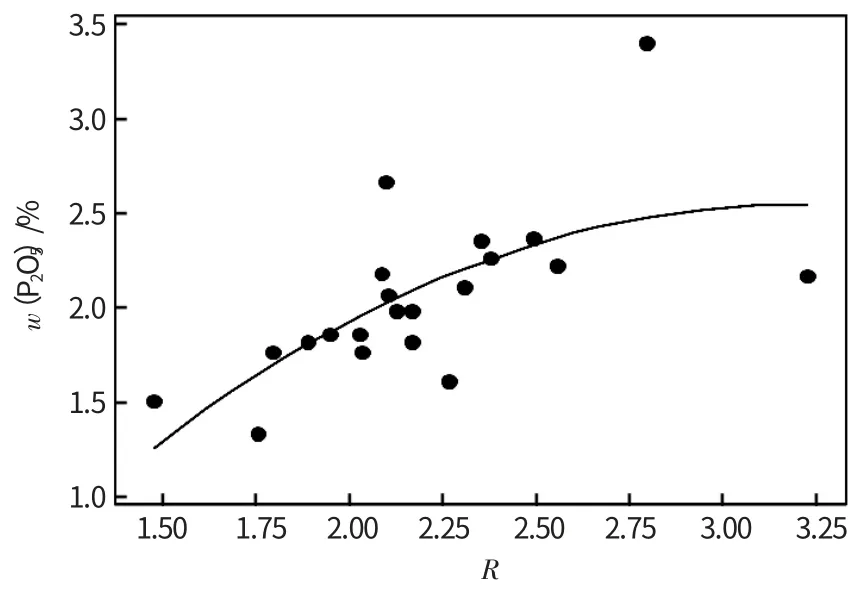

2.1.3 碱度对脱磷的影响

吹炼前期碱度平均为2.39。如下页图2所示,一倒炉渣碱度R 为2.1时,炉渣w(P2O5)为2.75%,R为2.80时,炉渣w(P2O5)达最大3.3%。因此炉渣碱度控制在2.0<R<3.0之间,脱磷效率较高。随着碱度的升高势必要增加石灰用量,在供氧时间、渣中w(TFe)一定的前提下,石灰溶解受到影响。R 大于2.5时,前期渣钢分离不良,倒渣量较少。综合考虑一倒炉渣R 控制在2.0~2.2较为合适。

图1 渣中w(P2O5)和温度的关系图

图2 渣中w(P2O5)和碱度的关系图

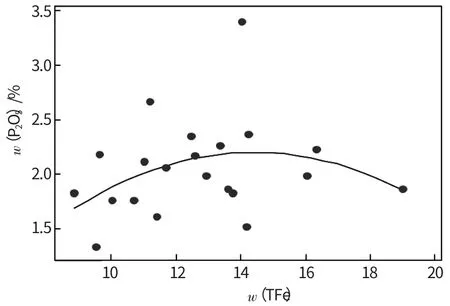

2.1.4 渣中TFe对脱磷的影响

渣中w(TFe)平均12.96%。如图3所示,渣中w(TFe)%控制在13%~15%时,脱磷效果最佳。渣中TFe含量低,不仅炉渣容易返干,而且有效碱度也难以提高。提高开吹枪位可以提高w(TFe),但减弱了吹炼前期熔池的搅拌,同样不能有效提高吹炼前期脱磷,所以开吹枪位较单渣冶炼提高100~200 mm即满足要求。

图3 渣中w(P2O)和w(TFe)的关系图

2.1.5 倒吹炼前期渣时间的控制

倒渣时间过早,容易将刚造好的炉渣倒掉,而没有发挥其脱磷功效;倒渣时间过晚,则进入脱碳期,炉渣严重泡沫化,不易倒出前期渣。综合分析各种影响因紊,根据钢中[P]的氧化机理和双渣操作原理,其合理的倒渣时间应控制在全程吹炼时间的35%~40%,故长钢双渣冶炼的倒渣时间应控制在4~4.5 min满足要求。

2.2 终点控制

2.2.1 温度控制

不同钢种对合金需求的种类及数量差异较大,由此引起的合金化过程温度波动也不同。在满足钢种出钢温度要求的同时,应尽可能降低出钢温度,当出钢温度控制在1 660~1 680℃时,钢水中磷基本稳定在0.015%左右。

2.2.2 碱度控制

当炉渣碱度大于3.0,脱磷指数随FeO含量的增加而增大,随碱度的增加变化不大。实际操作中经常出现石灰加入很多,终点[P]仍然较高的现象,其原因就是炉渣没有化透或温度太高。因此炉渣碱度控制在2.8~3.2之间,炉渣化透并含有适量的FeO较为合理。

2.2.3 出钢回磷控制

要防止钢水回磷,首先要挡好渣,减少出钢过程的下渣量最为关键。其次是严格出钢合金化操作的标准化和规范化,杜绝出钢后期补加合金(如硅铁、碳化硅、碳粉等)。再次,万一炉渣过稀或下渣量大应及时向钢包内加石灰粉稠化炉渣,以减弱回磷反应的能力。

3 脱磷效率

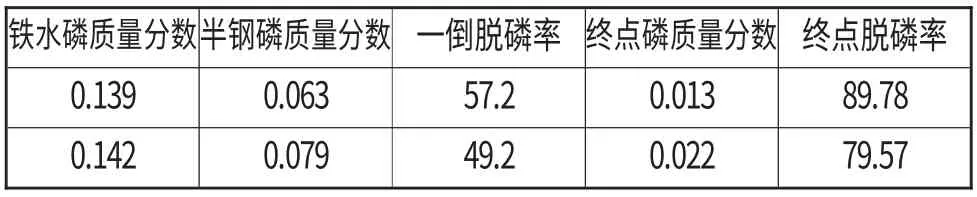

双渣冶炼的脱磷率平均为84.37%,最高89.78%,最低72.21%。吹炼前期脱磷率为45.14%,最高57.2%。

表2 一倒脱磷率和终点脱磷率 %

当脱磷效率一定时,铁水w(P)越低,成品钢中w(P)也越低。所以为了保证成品钢磷含量更低,入炉铁水w(P)应控制在0.10%以下。

4 结论

1)为提高终点脱磷率,应控制一次倒渣时间为4~4.5 min,铁水中0.30%≤w(Si)≤0.70%、碱度为2.0~2.3、炉渣w(TFe)为14%~16%、一倒温度为(1 370±20)℃较为合适。

2)通过优化转炉双渣前期工艺,合理控制终点炉渣的碱度2.8~3.2之间、温度控制在1 680℃以下、控制好出钢过程防止回磷,可以获得较高的脱磷率。

3)采用双渣冶炼工艺,脱磷效果显著提高,成品钢中w(P)最低为0.013%。

[1]朱志红.低磷钢生产工艺研究[J].重型机械科技,2005(3):14-19.

[2]原丽君.转炉低磷钢水的冶炼研究与实践[J].2003中国钢铁年会论文集,2003:237-240.

[3]杜书波,陶传俊.转炉脱磷效果影响因素分析[J].山东冶金,2003(10):121-123.

[4]刘浏.超低磷钢的冶炼工艺[J].特殊钢,2000,21(6):20-24.

[5]潘秀兰,王艳红,梁慧智,冯士超.国内外转炉脱磷炼钢工艺分析[J].世界钢铁,2010,1:19-21,41.

[6]孙礼明.转炉双联法冶炼工艺及其特点[J].上海金属,2005,27(2):44-46,51.