裤衩腿结构循环流化床锅炉热量与残碳量的研究

2013-07-10高明明刘吉臻牛玉广雷秀坚

高明明, 刘吉臻, 牛玉广, 雷秀坚, 唐 俊, 陈 峰

(1.华北电力大学 工业过程测控新技术与系统北京市重点实验室,北京102206;2.华北电力大学 新能源电力系统国家重点实验室,北京102206;3.四川白马循环流化床示范电站有限责任公司,内江641000;4.中国电力科学研究院,北京102200)

循环流化床(CFB)锅炉与煤粉锅炉最大的区别在于燃烧机制.对于煤粉炉,燃烧释放的热量来源于送入炉膛的煤粉,一旦给煤停止,燃烧很快就会终止.而对于循环流化床锅炉,燃烧发热量主要来源于锅炉中大量未燃尽的残碳[1].循环流化床类似于一个正在充电的“蓄电池”,物料内含有大量未燃尽的残碳,就如同电池内蓄积的电量.一方面,给煤相当于“外接电源”在向“蓄电池”补充电量;另一方面,残碳通过燃烧,自身质量减少且释放热量,相当于“蓄电池”在不断地向用户释放功率,同时“蓄电池”的储电量减少.这种残碳质量动态积蓄的机制反映了物料的燃烧贯穿于循环流化床运行过程始终的本质.在循环流化床锅炉燃烧过程中,残碳量约占炉膛内床料总质量的3%[1-2].李政等[3]估计了某 420t/h CFB床料中存储的残碳量,但此种方法因未具体量化而无法应用于控制系统中.

目前锅炉热量信号的研究方法主要有4种:第一种方法是美国L&N公司提出的直接能量平衡法,对汽轮机一级压力与汽包压力之和进行微分来构造热量信号;第二种方法是利用CCD摄像机获取炉膛火焰图像,经过处理后得到炉膛辐射强度信号,并以此信号作为串级控制系统的中间变量,利用信息融合方法将炉膛辐射能量信号和直接能量平衡热量信号结合起来,然后得到热量信号[4];第三种方法是根据炉膛排烟氧量与锅炉总风量来计算热量信号[5];第四种方法是从汽水系统吸热过程中提取热量信号[6],即根据水冷壁的吸热量与煤燃烧后的发热量之间存在的近似线性关系,通过计算水冷壁吸热量得到热量信号,该方法限制了负荷的范围.

最近几年大型300MW CFB锅炉发展迅速,世界首台600MW超临界CFB锅炉已在建设[7],研究循环流化床锅炉热量和残碳量可以改善关键参数的控制效果,从而提高锅炉燃烧的稳定性.

1 燃烧区域模型

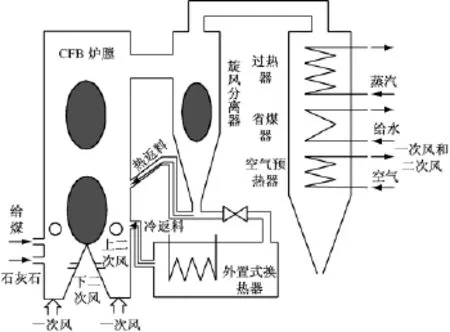

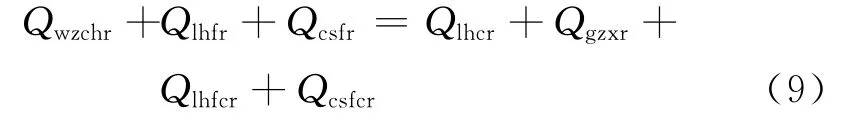

大型CFB锅炉主要有3个燃烧区:炉膛下部密相区、炉膛上部稀相区和高温旋风分离器区.所研究的旋风分离器为绝热型,循环物料在绝热旋风分离器内经分离后分为2路:一路经过返料装置直接返回炉膛,称为高温热循环物料(简称“热循环物料”);另外一路经外置式换热器进行换热后再进入炉膛,称为低温冷循环物料(简称“冷循环物料”).随着CFB锅炉的大型化,绝热旋风分离器区的燃烧份额迅速增加,使得返回物料的温度迅速升高[8].CFB锅炉的其他部分(如立管和返料装置等)对燃烧的贡献很小,因而从燃烧角度不再将其划归为燃烧区域.炉膛内部充满灼热的物料,是一个稳定的着火热源,贮存着大量的热量.锅炉燃烧区域如图1所示.

图1 大型循环流化床锅炉燃烧区域示意图Fig.1 Schematic diagram of combustion areas in a large CFB boiler

1.1 CFB锅炉燃烧区域

300MW裤衩腿结构CFB锅炉带有外置式换热器,燃烧系统分为密相区、稀相区、绝热旋风分离器区3个区域,分别建立物料质量平衡和热量平衡模型,同时考虑外置式换热器的循环物料热量.3个区域的总能量平衡方程为

式中:Q为总的发热量;Q1为密相区的燃烧热量;Q2为稀相区的燃烧热量;Q3为绝热旋风分离器区的燃烧热量.

1.2 密相区物料质量平衡和热量平衡模型

1.2.1 密相区物料质量平衡方程

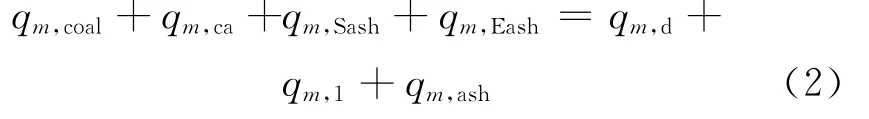

密相区物料平衡的物理意义是指在单位时间内,流化床密相区进、出物料和生成消耗物质的质量之差等于总物料质量的变化量.密相区物料质量平衡方程为

式中:qm,coal为单位时间加入锅炉内的煤量;qm,ca为单位时间投入的石灰量;qm,Sash为单位时间回料器送入密相区的热物料量;qm,Eash为单位时间外置床送入密相区的冷物料量;qm,d为单位时间的排渣量;qm,1为单位时间内密相区燃烧的碳量;qm,ash为单位时间内净流入稀相区的物料质量.

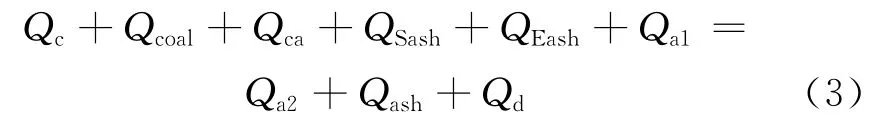

1.2.2 密相区热量平衡方程

密相区热量平衡方程的物理意义是指单位时间内流化床内蓄热量的变化等于进、出流化床密相区的能量净差,表达式为

式中:Qc为单位时间内密相区碳燃烧产生的热量;Qcoal为单位时间内煤带入锅炉的热量;Qca为单位时间内石灰石带入锅炉的热量;QSash为单位时间内回料器返回炉膛热物料带入的热量;QEash为外置床返回炉膛冷物料带入的热量;Qa1为单位时间内进入密相区的风所带入的热量;Qash为单位时间内飞灰带走的热量;Qa2为单位时间内烟气带走的热量;Qd为单位时间内灰渣带走的热量.

1.3 稀相区物料质量平衡和热量平衡模型

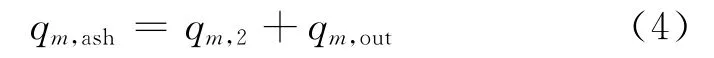

1.3.1 稀相区物料质量平衡方程

式中:qm,2为单位时间内稀相区燃烧的碳量,kg/s;qm,out为单位时间净流出稀相区的物料质量,kg/s.

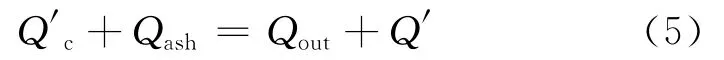

1.3.2 稀相区热量平衡方程

式中:Q′c为单位时间稀相区碳燃烧产生的热量;Qout为单位时间稀相区飞灰与烟气带走的热量;Q′为单位时间传给稀相区受热面的热量.

1.4 绝热旋风分离器区物料质量平衡和热量平衡模型

1.4.1 绝热旋风分离器区物料质量平衡方程

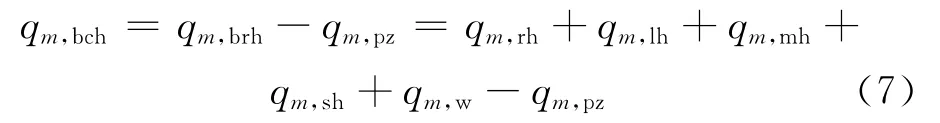

式中:qm,lch为进入系统的总物料量即绝热旋风分离器的入口物料量;qm,lh为冷循环物料量;qm,rh为热循环物料量;qm,fh为飞灰量;qm,frs为绝热旋风分离器内燃烧的碳量.

绝热旋风分离器的入口物料量qm,lch即为炉膛的出口物料量qm,bch:

式中:qm,brh为炉膛入口物料量;qm,pz为排渣量;qm,mh为煤带入的灰分;qm,sh为石灰石带入的灰分;qm,w为未燃烧的碳量.

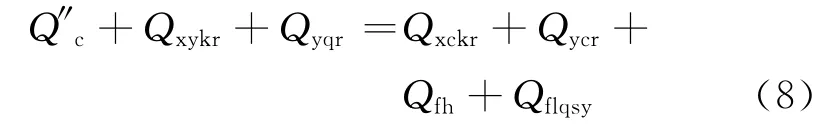

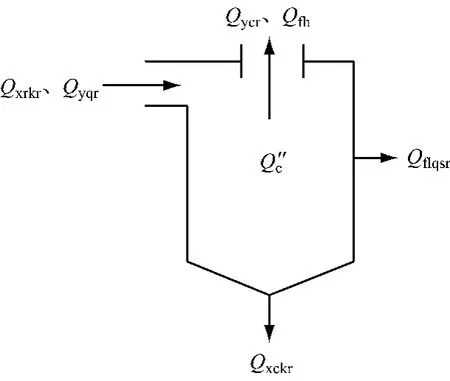

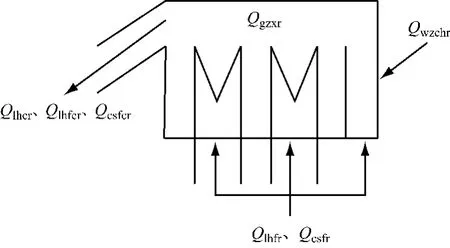

1.4.2 绝热旋风分离器区热量平衡方程

式中:Q″c为绝热旋风分离器内碳燃烧释放的热量;Qxrkr为绝热旋风分离器进口物料带入的热量;Qyqr为烟气带入的热量;Qxckr为绝热旋风分离器出口物料带走的热量;Qycr为烟气带出热量;Qfh为飞灰带走热量;Qflqsr为绝热旋风分离器的散热量.绝热旋风分离器区的系统热平衡如图2所示.

图2 绝热旋风分离器区热量平衡示意图Fig.2 Heat balance diagram of an adiabatic cyclone separator area

1.5 外置式换热器区物料质量平衡和热量平衡模型

1.5.1 外置式换热器区物料质量平衡方程

外置式换热器内以换热为主,燃烧物料量很小,所以不考虑外置式换热器内物料的燃烧,即外置式换热器区的入口物料量qm,lh等于出口物料量qm,ch.

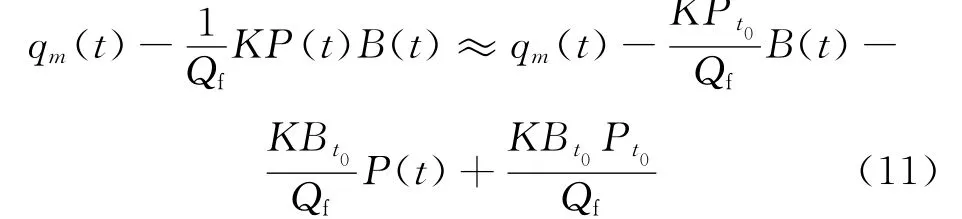

1.5.2 外置式换热器区热量平衡方程

式中:Qwzchr为热循环物料带入外置式换热器区的热量;Qlhfr为流化风带入的热量;Qcsfr为吹扫风带入的热量;Qlhcr为冷循环物料带出的热量;Qgzxr为过热器和再热器的吸热量;Qlhfcr为流化风带出的热量;Qcsfcr为吹扫风带出的热量.图3为外置式换热器区的系统热量平衡图.

图3 外置式换热器区热量平衡示意图Fig.3 Heat balance diagram of an external heat exchanger

由外置式换热器区物料质量平衡和热量平衡方程可得到冷循环物料量,求解炉膛物料质量平衡、绝热旋风分离器区物料质量平衡和热量平衡方程,可得到循环物料量[9],从而计算出绝热旋风分离器区的燃烧份额.

1.6 模型计算

模型计算中使用的数据来自某300MW CFB锅炉B-ECR工况下的热平衡试验数据[10].表1给出了计算所得的300MW CFB锅炉循环物料量和各区的燃烧热量,其中包括经过外置式换热器换热后进入炉膛的冷循环物料量和直接从回料器回到炉膛的热循环物料量及各区的燃烧热量.由表1可知,热循环物料量约为冷循环物料量的2倍,部分残碳在锅炉的绝热旋风分离器内继续燃烧,燃烧份额达到3.9%,可见炉膛内燃煤颗粒在炉内燃烧不完全,后燃现象严重,残碳在绝热旋风分离器内燃烧产生的热量不可忽略.

表1 300MW CFB锅炉循环物料量和各区的燃烧热量Tab.1 Material circulation and heat release of various combustion areas in a 300MW CFB boiler

2 残碳量模型和热量模型

经过深入研究,以炉膛残碳为主导因素的CFB锅炉输入参数与输出参数的耦合关系如图4所示.由图4可以看出,残碳量及其燃烧热量在CFB锅炉燃烧中占重要地位[11],对床温、主再热蒸汽温度和主蒸汽压力都有重要的影响.

2.1 残碳量模型

影响残碳量的因素很多,如烟气中飞灰含碳量、排渣量中含有少量的碳和挥发分的析出等,如果考虑这些因素,会增加模型的复杂度和计算时间,另外这些次要因素的不可测或测量存在的误差都会影响模型计算的精确性[12],因此笔者在建立模型时仅考虑主导因素,忽略了影响计算模型的次要因素.

在CFB锅炉燃烧过程中,送入炉膛的燃料一部分通过燃烧释放热量,未燃烧的另一部分累积在炉床上[13],根据质量守恒定律,可以得到炉膛内未燃烧的残碳量B(t)的表达式:

式中:t为时间,s;qm(t)为进入炉膛的燃料量,kg/s;Qi(t)为t时刻燃烧释放的总热量,MW;Qf为燃料的单位发热量,MJ/kg.

图4 循环流化床锅炉残碳量与相关参数的关系Fig.4 Relationship between carbon residue and related parameters of CFB boiler

非线性滤波问题常用的处理方法是利用线性化技巧将其转化为一个近似的线性滤波问题.因此,可以利用非线性函数的局部线性特征将非线性模型局部化,再利用Kalman滤波算法完成滤波跟踪.基于上述思想,扩展Kalman滤波将系统的非线性函数进行一阶泰勒展开,得到线性化的系统方程,从而完成对目标的滤波估计.

式(10)为非线性方程.在t0时刻,设给煤量为qm,t0,总风量为Pt0,炉膛内未燃烧残碳量为Bt0,将式(10)在t0时刻进行泰勒级数一阶展开,忽略高阶分量得

假设系统是等时间间隔采样,采样时间为Ts(Ts=tk+1-tk),下一时刻的残碳量B(tk+1)与当前时刻残碳量B(tk)的关系如下:

在tk时刻:

整理可得:

2.2 热量模型

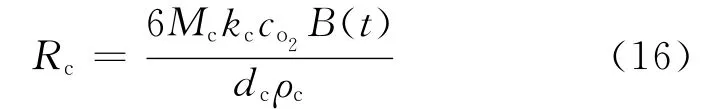

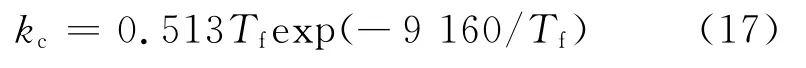

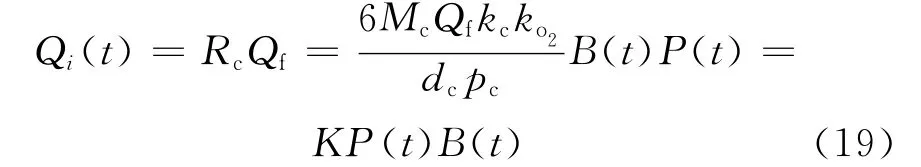

CFB锅炉燃烧过程中释放的热量与参与燃烧的燃料量成正比,然而燃料量又与碳颗粒的燃烧速度Rc相关,残碳的燃烧速度[14]为

式中:Mc为碳的相对分子质量;cO2为氧气物质的量浓度,kmol/m3;dc为碳颗粒平均直径,m;ρc为碳颗粒的密度,kg/m3;kc为碳颗粒的燃烧速率常数,由Lanauze[15]总结实践经验得出

式中:Tf为残碳颗粒表面的温度.由于循环流化床内的温度严格控制在850~900℃,颗粒表面燃烧温度的变化范围相对于总风量和残碳量的变化范围很小,同时颗粒表面燃烧温度的变化对整体发热量的影响并不大,因此在控制系统中可以近似认为Tf为常数[1,14].

氧气物质的量浓度由总风量P(t)决定,其表达式为

式中:kO2为相关系数.

综上,可得燃烧过程释放的热量为

式中:K为模型系数.

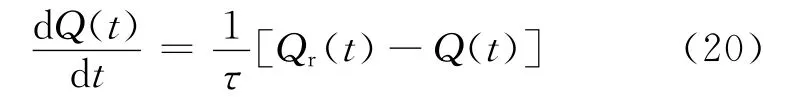

燃料在CFB锅炉炉膛中燃烧后,通过传热将热量传给水和水蒸气.在这个过程中,燃料释放的热量传递到水蒸气时存在时间延迟τ[13].

式中:Qr(t)为燃料释放的传递给水蒸气的热量,Qr(t)=ηBQi(t)=ηBKP(t)B(t)=K1P(t)B(t),ηB为锅炉效率,%;Q(t)为t时刻水蒸气的吸热量,MW;τ为热传递延迟时间,s.

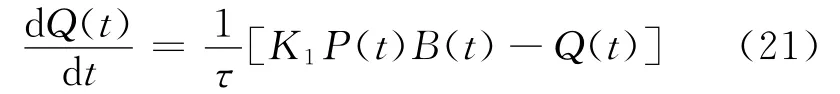

将Qr(t)代入式(20),可得

在t0时刻,假设残碳量为Bt0,总风量为Pt0,水蒸气吸热量为Qt0,将式(21)在t0时刻进行泰勒级数一阶展开,忽略高阶分量得

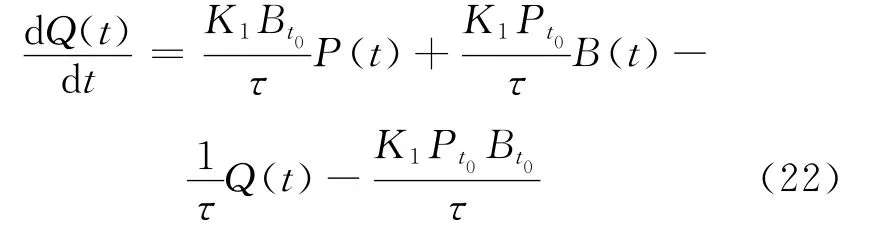

同理,在tk时刻:

整理可得

3 试验验证

为了验证模型的正确性,采用某电厂300MW CFB锅炉数据进行试验研究.该锅炉为一次中间再热亚临界自然循环汽包锅炉.数据采集的时间从2010年11月18日17时到11月19日12时,选取负荷为285MW和200MW时的采集数据(见表2)进行分析.

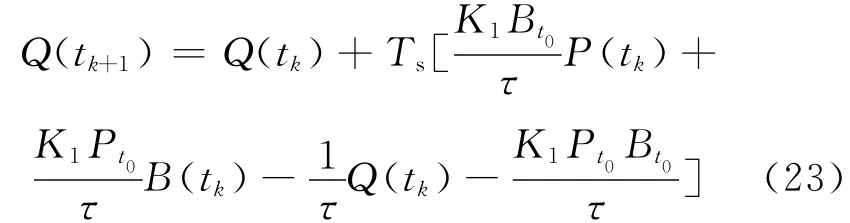

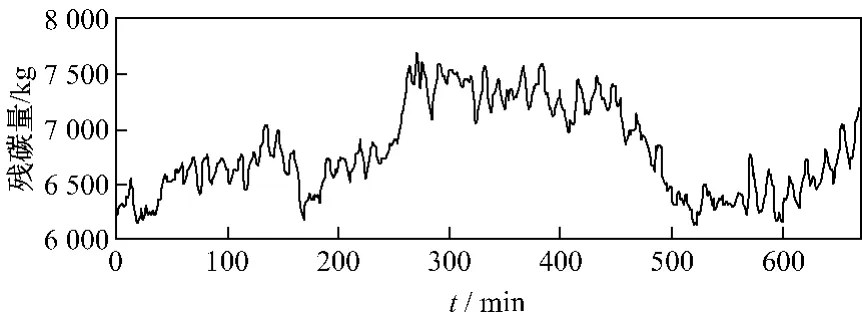

图5和图6分别给出了285MW和200MW负荷下模型计算的残碳量随时间的变化.由图5和图6可以看出,在285MW负荷和B-ECR运行工况下,残碳量约为8 100kg.而当负荷为200MW时,残碳量约为6 600kg,占床料总量的2.8%~3.5%,计算结果与文献[1]和文献[2]中残碳量的估计值(3%左右)较为接近.

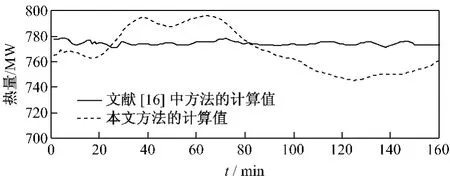

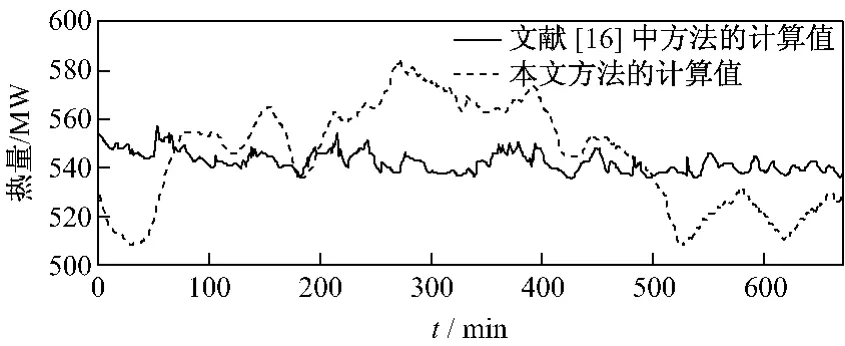

图7和图8分别为285MW和200MW负荷下本文方法与文献[16]中方法计算所得热量的对比.由图7和图8可以看出,2种方法的计算结果基本吻合,两者存在差异的原因在于:本文的方法取自锅炉燃烧信号,使用估算的残碳量和风量,而文献[16]的计算值由蒸汽流量、主蒸汽温度和给水温度计算得到,因此两者具有一定的差异.由利用残碳量计算的热量信号与文献[16]计算结果的对比可以间接说明本文中估算残碳量方法的合理性.

表2 300MW CFB锅炉采集的数据Tab.2 Data collection of a 300MW CFB boiler

图5 285MW负荷下残碳量的计算值Fig.5 Calculated carbon residue at the load of 285MW

图6 200MW负荷下残碳量的计算值Fig.6 Calculated carbon residue at the load of 200MW

图7 285MW负荷下热量计算值的对比Fig.7 Comparison of calculated heat release at the load of 285MW

图8 200MW负荷下热量计算值的对比Fig.8 Comparison of heat release calculated at the load of 200MW

4 结 论

对裤衩腿CFB锅炉绝热旋风分离器内残碳的发热量进行了计算,通过对CFB锅炉燃烧系统的机理分析构建残碳量模型,利用扩展Kalman滤波技术对炉内残碳量进行估算,并利用所得的残碳量和风量构造热量信号,试验结果与文献中热量计算值的对比分析证明残碳量软测量方法的可行性和合理性.软测量信号取自锅炉燃烧侧,具有一定的超前性,为循环流化床锅炉的控制系统提供了一种新方法和思路.然而,还有一些问题需要进一步研究,如不同工况下参数K的在线取值和校正问题.

[1]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[2]蒋敏华,肖平.大型循环流化床锅炉技术[M].北京:中国电力出版社,2009.

[3]李政,张巍,芶建兵,等.循环流化床锅炉动态仿真试验平台研制[J].清华大学学报,1999,39(3):100-102.LI Zheng,ZHANG Wei,GOU Jianbing,et al.Development of dynamic simulation platform for CFBC boiler[J].Journal of Tsinghua University,1999,39(3):100-102.

[4]于达仁,范轶,徐志强,等.炉膛辐射能信号和热量信号的信息融合方法[J].中国电机工程学报,2003,23(4):158-161.YU Daren,FAN Yi,XU Zhiqiang,et al.A study on combustion control of a coal-fired power generation unit based on furnace radiant energy signal[J].Proceedings of the CSEE,2003,23(4):158-161.

[5]田亮,刘鑫屏,赵征,等.一种新的热量信号构造方法及试验研究[J].动力工程,2006,26(4):499-502.TIAN Liang,LIU Xinping,ZHAO Zheng,et al.Experimental research of a new kind of signal for amounts of heat released [J].Journal of Power Engineering,2006,26(4):499-502.

[6]孙群丽,朱安华,尹斐斐.基于汽水系统吸热的热量信号研究[J].发电设备,2009,12(3):157-159.SUN Qunli,ZHU Anhua,YIN Feifei.Heat signal study based on heat absorption from steam-water systems[J].Power Equipment,2009,12(3):157-159.

[7]宋国良,吕清刚,孙运凯,等.600MW超临界循环流化床锅炉机组合理启动及运行方式的研究[J].动力工程学报,2010,30(11):809-814.SONG Guoliang,LÜ Qinggang,SUN Yunkai,et al.Study on reasonable startup and operating mode of 600MW supercritical circulating fluidized bed boiler units[J].Journal of Chinese Society of Power Engineering,2010,30(11):809-814.

[8]卢啸风.大型循环流化床锅炉设备与运行[M].北京:中国电力出版社,2006.

[9]尹刚.白马电厂1 025t/h CFB锅炉热平衡和物料平衡的试验研究[D].重庆:重庆大学,2007.

[10]四川白马300MW循环流化床示范工程总结编委会.四川白马300MW循环流化床示范工程总结[M].北京:中国电力出版社,2007.

[11]赵伟杰,王勤辉,张文震,等.循环流化床锅炉控制系统的设计和应用[M].北京:中国电力出版社,2009.

[12]杨志伟,王哲,李政,等.裤衩型循环流化床动态数学模型研究[J].动力工程学报,2010,30(11):820-826.YANG Zhiwei,WANG Zhe,LI Zheng,et al.Dynamic mathematic modeling study on circulating fluidized bed with breeches legs[J].Journal of Chinese Society of Power Engineering,2010,30(11):820-826.

[13]陈荻川.循环流化床锅炉燃烧系统动态特性辨识与炉膛发热量的软测量[D].上海:上海发电设备成套设计研究院,2010.

[14]华玉龙.循环流化床锅炉流动、传热和燃烧模型[D].武汉:华中科技大学,2005.

[15]LANAUZE R D.Mass transfer considerations in fluidized combustion with particular reference to the influence system pressure[J].Chemical Engineering Research and Design,1985,64(4):219-229.

[16]吴玉平,王永龙.机跟炉协调控制在300MW CFB锅炉煤质大幅波动时的应用[J].中国电力,2008,41(12):42-45.WU Yuping,WANG Yonglong.Application of turbine following boiler coordinated control in 300MW CFB boiler against the great change in coal quality[J].Electric Power,2008,41(12):42-45.