水下储油舱保温性能及温度传感器安装位置研究

2013-07-08薛德栋李艳徐兴平张辛

薛德栋,李艳,徐兴平,张辛

(1.中国石油大学(华东)机电工程学院,山东青岛 266580;2.河北工业大学理学院,天津 300401)①

水下储油舱位于水面以下,与雷电等具有天然的阻隔,具有防爆性能,在海况恶劣时也可以保证油井的连续生产[1];避开了波浪的主要作用,受到的波浪力小,安全性能比较高。在我国已探明的石油地质储量中,未开发的57%均属于边际油田,主要集中在我国渤海海域[2]。由于边际油田产液量较少,在自升式平台底部设置1个可以随平台迁移的储油舱(如图1所示)用于存储一定量的原油,定期用驳船将采出的原油输往陆上油库。

图1 自升式平台及储油舱

海底储油舱内部温度的监测是判断储油舱内原油是否处于正常状态的一种重要手段。当原油温度过低时,原油会在罐体内发生凝固,增加了卸油的难度,甚至可能会导致事故。在复杂的现场条件下,由于风浪的影响,储油舱要保证能够存储原油的周期为7d。由于储油舱体积巨大,与海水接触面积大,在静置条件下舱内原油温度分布不均匀,所以在工程中对舱内温度实时检测时需要对温度传感器的安装位置进行研究。本文基于FLUENT 软件对储油舱的温度分布进行模拟,为传感器安装位置的优化提供数据。

1 水下储油舱保温性能

1.1 储油舱内原油散热原理

水下储油舱在海底,原油与海水的传热是通过热传导与热对流2种方式组合进行的。包括储油舱原油与舱壁之间、内壁与保温层之间、外壁与保温层之间的热对流及原油内部、保温层内部之间的热传导等过程。

傅立叶通过对分析匀质、各向同性物体中发生稳态导热现象,得出单位时间内通过截面积的热量计算公式为

式中:Qλ为稳态导热热流量,W;λ为导热系数,W/(m·K);A1为导热面积,m2;T为温度,K;n为通过该点的等温线上的法向单位矢量,指温度升高的方向。

式(1)表明:当物质进行纯导热时,单位时间内通过垂直于热流方向上的单位面积的热流量与温度梯度成正比。对于同一材料,导热系数主要受温度影响。

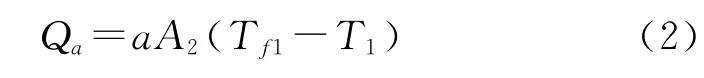

原油与储油舱内壁间,保温层外壁与海水环境的热传递过程是对流换热,其热传递的量值与对流面积、对流换热系数、温度差等物理量相关,即

式中:Qa为单位时间内对流换热量,W;a为相应的对流换热系数,W/(m2·K);A2为对流换热面积,m2;Tf1、T1分别为储油舱外壁和海水的温度,K。

1.2 物理模型建立

由于储油舱模型比较复杂,传热过程包含多项复杂的热传递过程,所以在试验过程中对模型进行4方面简化:

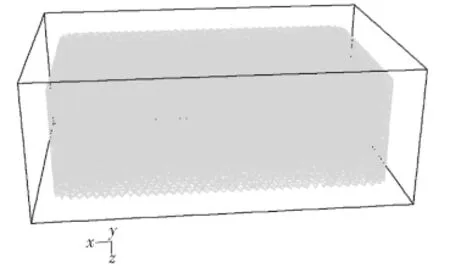

1)将储油舱室进行简化,只对储油舱内部的一个舱室进行温度的优化计算。储油舱尺寸为20.1m×12.8m×6.5m。保温层外部尺寸为22.5 m×15.2mm×8.5mm(上部保温层厚度为0.8m,底部保温层厚度为1.2m)。如图2。

2)外界海水体积巨大,海水可以自然流动。所以可以忽略由于热传递导致的海水温度升高,将舱外温度视为恒定,其值为277K。

3)采出原油注入舱室初始温度为333K,视为恒定值。

4)保温材料选取吸水性小、具有优良抗水性的聚苯乙烯泡沫,密度为50kg/m3,热导率为0.035 W/(m·K),定压比热为800J/(kg·K)。

图2 储油舱网格模型

1.3 储油舱内原油温度云图

储油舱计算模型为三维,为便于观察,建立新的观察面对原油舱内部温度进行观察。由于原油舱钢质壁的导热性较好,所以在原油舱表面温度分布是近似相同的,原油舱内部的温度分布发生了一定的变化,如图3~4所示。

由图3~4知:在储油舱散热的过程中,由于舱室上部保温层厚度较小,其温度降较大,上表面温度略低于其他表面温度。经过1个存储周期(7d)后,储油舱外表面的平均温度为317.48K。原油在此温度下不会发生凝结。原油舱保温层的设计是合理的,保温材料的选择是能够满足工程实际需要的。

图3 保温168h温度分布云图

图4 保温168h截面温度分布云图

2 温度传感器安装位置

温度监测系统的功能是通过传感器来实现的。监测系统使用的传感器越多,储油舱内温度特性的描述就越准确。合理的传感器布置是保证温度监测的前提,无规划的传感器布置会增加监测成本,降低诊断效率。在监测系统中利用所布设的有限个温度传感器与设备,获取尽可能多的监测信息,并使实测值对储油舱温度变化敏感性具有良好的鲁棒性,实现对储油舱温度改变信息的最优采集[3-4]。传感器的优化布置需要根据储油舱内部的特点及测量条件进行。

2.1 传感器选择及测点分布

如果先用传统的贴片式温度传感器,由于原油黏度较大,长时间的存放会使原油粘在舱壁内侧和传感器表面,造成传感器采集温度较为困难,温度测量不准确。所以在传感器选型中采用探针式温度变送器,探针可以深入储油舱内部,较为准确地测量其内部温度。传感器多点布置如图5。

图5 储油舱内温度监测点分布

在选型时考虑采用防爆型螺纹式一体化温度传感器。要求温度采集点距离容器边界距离不小于10cm。在试验中选取距离为15cm。在传感器的布置过程中,采用多点布置,检测多个监测点的温度。通过研究传感器布置点的温度的变化对舱内温度进行研究。纵向每3个传感器为1组,构成1个采集通道,将3个通道的平均温度作为储油舱采集点的温度。由于储油舱是左右对称结构,所以只对一侧进行监测。监测点坐标值如表1所示。

表1 储油舱内温度监测点坐标

2.2 储油舱内温度变化趋势

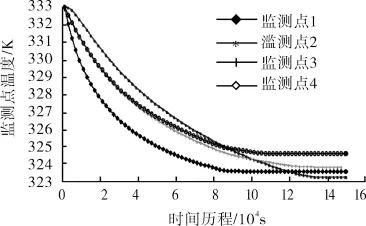

经过计算,得到储油舱经过168h保温后监测点的温度随时间变化曲线,如图6~8。

图6 监测点1~4温度变化曲线

通过对观测点的温度变化趋势进行观察,所有观测点的温度都在随着时间的变化而变低。温度变化速率随时间的变化在减小。符合傅里叶的热流量Q值与垂直于该截面的温度梯度成正比的传热理论。在最下部一层观测点中,测点2~3的温度下降较慢,在此处保温层厚度较大,温度变化速率较低,储油舱在此处保温性能较好。

在储油舱顶部的观测点中,对比测点9和测点12,发现这2个监测点温度变化的趋势是相同的。测点12的温度高于测点9的温度。测点10~11在初始温度降较慢,随着时间的变化,温度逐渐接近储油舱内的整体温度。通过图6与图7的对比知,在布置传感器时要考虑由于边界保温厚度不同引起的同一层温度的不均匀性。

图7 监测点9~12温度变化曲线

图8 监测点1、5、9的温度变化曲线

测点1和测点9分别处于模型的底部和上部,测点5处于模型的中间部位。由图8知:储油舱上部和下部温度变化趋势近似相同,下部保温层厚度较厚,温度稍高于上部的温度,中间层温度较高。所以在传感器的布置方面要考虑到由于上下传热引起的温度不均匀问题。

2.3 储油舱内温度传感器的优化布置

在保证建模精度的前提下,减少温度测点,简化模型结构,提高模型实用化水平是布点技术要解决的问题。在距离上边界和下边界相同距离的平面内,温度分布近似相同,趋势近似相同,所以对传感器的布置进行适当的精简。取消对下部,即测点1~4的温度监控。测点9与测点12的温度变化趋势基本相同,所以在布置时可以考虑对测点12进行精简。

经过对温度分布情况及温度降趋势的研究,在保证采集样本精确性的前提下以精简的原则对传感器的布置进行优化。在模型中传感器的布点位置应该为测点5~7和测点9~11。

3 结论

1)水下储油舱在海上边际油田开发中具有重要作用。但是,原油因温度下降而容易凝结,给卸油作业带来安全隐患,需要进行保温和舱内温度监测。

2)保温层底部与侧面的厚度均为1.2m,顶部保温厚度为0.8 m。保温材料选用聚苯乙烯泡沫。通过FLUENT 软件模拟,在1个保温周期内(7d),保温层厚度的设计与保温材料的选取是合适的,能够满足原油储存的温度要求。

3)通过对储油舱内测点温度的监测,储油舱上部温度降大于下部温度降。温度下降的速率随时间变化不断减小。

4)优化了传感器的安装位置,在保证检测灵敏度的前提下尽量减少监测点及传感器数量,并使监测数据能够准确地反应舱内温度变化。

5)通过对储油舱内部温度监控,优化了温度传感器的布置,对今后研究储油舱内部流场分布,研究储油舱内部流场的变化提供了一种思路。

[1]伍建林,李著信,王鹏飞.可移动式水下储供油系统的设计及关键技术研究[J].石油矿场机械,2005,34(4):32-34.

[2]丁忠军,徐松森.水下储油保温监控系统研究[J].海洋工程,2009,27(1):101-105.

[3]秦邦民,李筱艳.基桩安全检测及多传感器布置优化[J].西部探矿工程,2010,7(1):20-24.

[4]孙继文.面向多工位制造系统可诊断性的传感器布置优化[J].计算机集成制造系统,2007,13(12):2441-2445.