井下工具拆装架主钳转矩测量方法及误差分析

2013-07-08章发明温平杜青忠王东

章发明,温平,杜青忠,王东

(1.甘肃蓝科石化高新装备股份有限公司,兰州 730070;2.兰州市第三中学,兰州 730030;3.吉林途兴石油机械有限公司,长春 130014)①

转矩是影响井下工具螺纹上紧质量的重要参数[1-2]。目前,国内使用的井下工具液压拆装架有国外生产的,也有经过结构改进的国内产品。主钳有力臂式和齿轮齿条式2种。力臂式主钳钳口呈闭式圆形,沿圆周均布6只夹持液缸,工作时各液缸活塞杆夹持头伸出,夹持穿过钳口的井下工具。主钳上对称布置的2只拧扣液缸的活塞杆推拉传力杆,实现上卸扣[2]。该种结构使得力臂的长度随液压缸转角而变化,由于没有测量液压缸转角,而是取力臂为定值,通过实测液压力来计算转矩,因此转矩的测量误差较大。主钳前端安装的旋扣器采用摩擦轮传递转矩[3],采用间接方法测量转矩,误差大,且没有测量转速。齿轮齿条式主钳是一种新结构,由拧扣液缸推拉齿条,齿条带动拧扣大齿轮产生转矩。该结构便于实时测量主钳的转矩,测量精度高,控制简单。旋扣是通过齿式离合器及齿轮传动实现,便于测量转矩和转速。本文主要分析2种结构主钳转矩的测量方法及由力臂变化产生的误差,不涉及测量仪表、数据采集和处理单元等误差。

1 力臂式主钳

1.1 结构

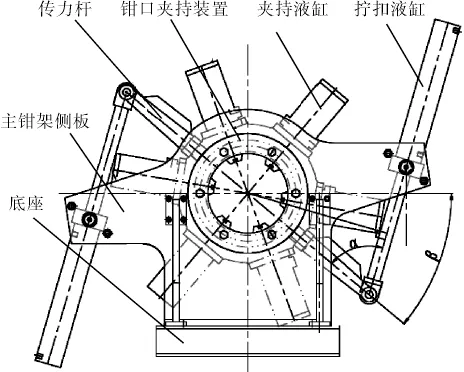

力臂式主钳主要由主钳架、钳口夹持装置、拧扣液缸、传力杆等组成,如图1。井下工具被传送入钳口夹持装置后,夹持液缸夹紧工具,拧扣液缸活塞杆推拉传力杆,带动钳口夹持装置转动,完成拧卸扣工作。拧扣液缸缸体通过销轴连接在主钳架两边的侧板上,液缸活塞杆伸出或缩回的过程中,迫使拧扣液缸缸体围绕连接销轴转动。钳口夹持装置旋转角度β的变化,引起拧扣液缸活塞杆与传力杆的夹角α的变化,造成拧扣力臂的长度变化,拧卸扣转矩随之发生变化。

图1 力臂式主钳结构

1.2 理论转矩计算

主钳的几何尺寸及受力简化如图2所示:A 点为钳口夹持装置中心;B 点为拧扣液缸缸体连接销轴中心;C 点为拧扣液缸活塞杆与传力杆连接轴中心;E 点为C 点的初始位置,此时两杆垂直。β为钳口夹持装置转过的角度;F为拧扣力。α为AC 直线与BC 直线的夹角。过A 点做BC的垂线,垂足为D 点,AD 线的长度即等于拧扣力臂长度。主钳转矩由拧扣力和拧扣力臂决定,拧扣力可通过安装在拧扣液缸活塞杆上的传感器实时测量,拧扣力臂长度可通过计算得到(计算公式中的AD 表示线段长度,即A 点到D 点的直线长度。其他线段的长度用同样方式表示,不再叙述)。

图2 主钳几何尺寸及受力分析

拧扣时,钳口夹持装置转过β角,拧扣力臂长度AD 计算式为

主钳结构设计尺寸确定后,图2中AB、AC 和BE 长度是定值。需计算sinα的表达式。

在三角形ABC 中,由正弦定理得

在三角形ABC 中,根据余弦定理得

而∠BAC=β+∠BAE。

由式(1)~(3)化简得

则力臂式主钳拧扣转矩为

将式(4)代入式(5)得:

拧扣转矩M 是拧扣液缸力F 和钳口夹持装置转动角β的函数,F值确定后M 随转角β的变化而变化。

1.3 实际转矩测量

在力臂式主钳结构中,由于角度传感器难以安装,钳口夹持装置转动角β值不可测量。在实际工作中,力臂式液压拆装架主钳的拧扣转矩M1是通过测量拧扣液缸压力,由式(6)计算得

式中:S为拧扣液缸的实际承压面积(钳口夹持装置顺时针旋转时,S 等于液缸活塞面积;钳口夹持装置逆时针旋转时,S 等于液缸活塞面积与活塞杆面积之差),m3;p为拧扣液缸压力,MPa;AC为图2中A 点到C 点的直线长度,m。

1.4 转矩测量误差分析

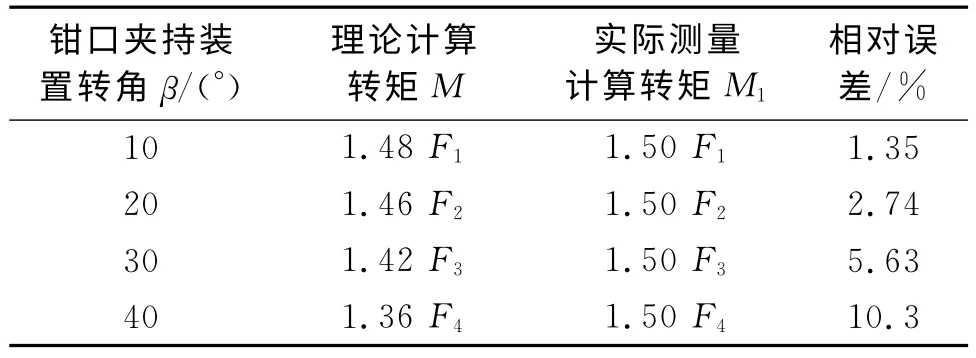

由于在转矩测量中没有考虑转角变化对力臂的影响,测量所得转矩值与实际值存在较大误差。以天津立林公司的Ⅱ型液压拆装架为例,对应图2中的几何尺寸为:AC=AE=0.75 m,AB=0.76 m,BE=0.125 m。当钳口夹持装置转动角β分别为10°、20°、30°、40°时[3],假设在各种转角时拧扣液缸推、拉力相同,分别为F1、F2、F3、F4;利用式(5)~(6)计算理论转矩与实际转矩的相对误差,如表1。钳口夹持装置转动角度越大,由于拧扣力臂长度误差,引起拧扣转矩的相对误差也越大,相对误差最大可达到10.3%。

表1 力臂式主钳拧卸扣转矩的测量误差

2 齿轮齿条式主钳

2.1 结构

齿轮齿条式主钳主要由拧扣液缸、齿条、导向杆、钳口夹持装置等组成,如图3。拧扣大齿轮、旋扣齿轮和钳口夹持装置套装在1个筒式传动轴上,2只拧扣液缸对称布置。拧扣液缸的活塞杆与齿条相连,齿条与拧扣大齿轮啮合,液缸推拉齿条带动拧扣大齿轮产生转矩[4]。拧卸扣时,挂合液缸推动齿式离合器,使筒式传动轴与拧扣大齿轮连接,同时脱开旋扣齿轮。需要旋扣时,挂合液缸拉动齿式离合器,使筒式传动轴与旋扣齿轮连接,同时脱开拧扣大齿轮与筒式传动轴的连接。

2.2 转矩测量

拧扣液缸活塞杆上安装拉、压力传感器,可实时测量拉、压力值。拧扣大齿轮的节圆半径是转矩力臂,其长度是常量。主钳的转矩M2为

式中:F5、F6为2只拧扣液缸活塞杆上力传感器的测量值,N;R为拧扣大齿轮的节圆半径,m。

由式(7)可知,M2的测量误差仅与F5、F6的测量误差有关,与R 无关,因此测量精度高。

拧卸扣转矩可以连续测量,即可实现转矩控制。通过液压拆装架测控系统实时采集测量拧扣液缸活塞杆上拉、压力传感器值,反馈到控制液压系统中拧扣液缸液压管路上安装的高精度比例溢流阀来调节压力,达到控制液缸力,形成转矩闭环控制回路[5]。根据需要可在测控系统的控制计算机上设定工具要求的拧卸扣转矩值,拆装架的拧卸扣扭矩达到要求值时,将自动停止。

图3 齿轮齿条式液压拆装架主钳结构

3 旋扣转矩

力臂式液压拆装架主钳和齿轮齿条式液压拆装架主钳的主要功能是满足拧扣时的紧扣和卸扣时的绷扣要求。为提高工作效率都配备了旋扣器,旋扣器结构不同,旋扣转矩测量方法也有所不同。

3.1 力臂式主钳旋扣

力臂式主钳前端安装有1台旋扣器,利用旋扣器两边夹口轴上安装的2只旋扣液马达提供动力,旋扣液马达输出轴上的齿轮带动旋扣器夹口中的2只被动齿轮[6]。被动齿轮轴上装有摩擦轮,4个摩擦轮同步旋转。当液缸推动旋扣器夹口夹紧工具时,摩擦力带动夹口中的井下工具旋扣(如图4)。该结构是通过液压力计算输出旋扣液马达的转矩,再根据井下工具外圆尺寸、摩擦因数等参数,粗略计算得出旋扣转矩。由于采用间接测量方法,误差大,且不能测量旋扣转速。

图4 力臂式主钳旋扣器

3.2 齿轮齿条式主钳旋扣

旋扣时,利用主钳上的挂合液缸推动齿式离合器,脱开拧扣大齿轮与筒式传动轴的连接,同时挂合筒式传动轴与旋扣齿轮[7],如图3。其传动链为:旋扣液马达—输出轴上连接的小齿轮—过渡齿轮—旋扣齿轮—筒式传动轴—主钳钳口夹持装置—井下工具。旋扣液马达的输出轴上安装了转矩转速传感器,直接测量小齿轮的转矩和转速值,通过计算得出井下工具的旋扣转矩和转速[3]。实现了旋扣转矩的连续测量和控制。

计算式为

式中:M3为旋扣转矩,N·m;n为旋扣转速,r/min;M0为转矩转速传感器测量转矩值,N·m;i为齿轮传动比;N为转矩转速传感器测量转速值,r/min。

4 结论

1)齿轮齿条式主钳结构设计新颖,可测量和控制拧卸扣转矩、旋扣转矩和旋扣转速,测量精度高。测控系统通过旋扣转速的测量,拧扣液缸动作次数的统计,可实现旋扣圈数准确计量。

2)目前已为长城钻探工程有限公司工程技术研究院设计、生产了1台齿轮齿条式主钳液压拆装架,转矩测量、控制稳定,自动化程度高,使用效果良好。

3)应提高动密封处的加工精度,选用优质可靠的密封件,提高设备的整体可靠性。

[1]李再均,鲜奇飚,张兴超,等.双台肩钻具接头台肩距离的数值模拟和力学分析[J].石油矿场机械,2012,41(4):47-52.

[2]奚杰峰,张春婉,马新沛.钻挺螺纹接头上卸扣过程力学分析[J].石油矿场机械,2011,40(11):54-57.

[3]天津市立林石油机械有限公司.YCZ-ⅢA 型液压拆装架使用说明书[Z].2005.

[4]章发明,杨永安,张永红,等.钻采井下工具拆装架新型主钳装置:中国,ZL201220080162.7[P].2012-10-03.

[5]曹钧,王宝贵,顾爱中.螺杆钻具拆装架液压系统设计[J].液压与气动,2001(3):23-25.

[6]朱孝录.齿轮传动设计手册[K].北京:化学工业出版社,2005.

[7]李国斌.机械设计基础[M].北京:机械工业出版社,2010.