用于制动压力精确控制的进液阀控制方法

2013-07-07王彦波祁富伟张永生

初 亮,王彦波,祁富伟,张永生

(1.吉林大学 汽车仿真与控制国家重点实验室,长春130022;2.中国第一汽车股份有限公司 技术中心,长春130011)

随着汽车防抱死制动系统(ABS 的不断完善,对增减压控制精度的要求也越来越高[1]。ABS系统要求液压单元的进液阀可控,且4个通道的进液阀特性具有良好的一致性[2],确保ABS软件标定完成后的移植性,因此ABS系统对进液阀的可控性具有明确要求。为避免车轮抱死,ABS工作过程中要求慢增压、快减压,控制系统主要控制增压过程中轮缸的压力变化速率[3]。传统的开关控制方法,可以实现阶梯增压,压力控制精度不高,频繁的开关动作影响了阀的寿命。本文利用脉宽调制(PWM)方法控制进液阀动作,通过对试验数据的细致分析,完成对轮缸增压过程的研究,并最终用基于双压差控制的方法实现了对增压速率的控制,为压力精细控制提供了依据。

1 进液阀的结构及控制方法

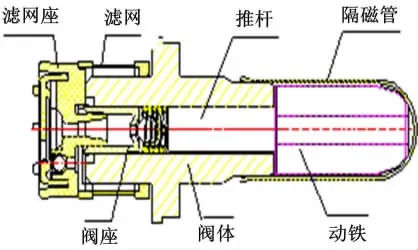

液压制动式ABS进液阀一般使用高速开关阀。如图1所示,由隔磁管、动铁、阀体、推杆、阀座、滤网座、滤网等组成[4]。

图1 进液阀示意图Fig.1 Inlet valve construction

进液阀是二位二通常开电磁阀。电磁线圈套在隔磁管和阀体外,线圈通电后,动铁在电磁力作用下,推动推杆,使钢珠密封阀座。在ABS工作中,当保压或减压时,进液阀通电关闭,隔断主缸与轮缸的液流,增压时通过控制进液阀线圈的电流实现受控的进液增压速率。一般来说,高速开关电磁阀的响应特性是由开、关的延迟时间和阀芯相对移动时间来描述的,研究其快速响应特性在工程中具有重要意义[5]。

基于PWM技术的高速开关电磁阀压力控制系统结构简单且工作可靠,通过单片机就能很好地实现对系统工作压力的比例控制[6],同时可以提高系统响应速度和控制精度[7]。通过控制电磁线圈中的电流可以改变阀芯所受的电磁力,从而调节阀口左右两侧的压差。采用PWM方法控制线圈两端的电压,使得线圈中的有效电流达到目标值。PWM就是在一定的脉冲周期T内调节开启时间的宽度Ton的大小来满足控制要求。高速开关阀有结构简单,价格低廉,阀口对污染不敏感等特点[4],能将ON/OFF数字信号直接转换成流体脉冲信号,使得控制器无需D/A转换接口便可实现与液压系统的有机结合。图2为进液阀的驱动电路示意图[8]。

图2 进液阀的驱动电路(低边驱动示意图Fig.2 Drive circuit of inlet valve(Low side drive)

2 进液阀特性

2.1 不同PWM调制频率对线圈电流的影响

调制频率f的确定是轮缸压力精细调节中应用PWM控制的关键环节[2,9]。 本 文 利 用MATLAB/Simulink软件建立线圈PWM的控制模型,计算线圈电流与PWM频率和占空比的关系。将PWM频率分别设为1,2,4kHz,占空比均为50%,观察电流的变化。仿真结果如图3所示,三种频率下,线圈电流的平均值均为0.78A,但是幅值有着很大的区别,分别为0.055,0.027,0.013A。选择较高的频率4kHz,以保证PWM控制过程中压力平稳。

2.2 不同PWM占空比对线圈电流的影响

图3 不同PWM频率下的仿真电流Fig.3 Current simulated at kinds of PWM frequency

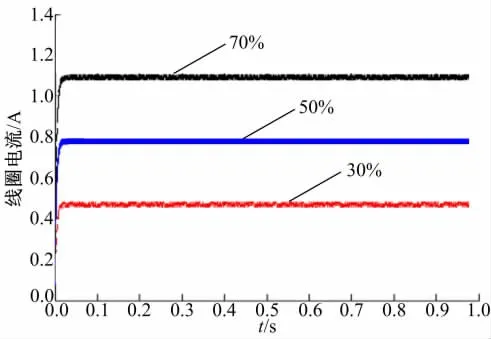

调制频率同为4kHz,将占空比分别设为30%50%70% 观察线圈电流变化。仿真结果如图4所示,占空比为30%,50%,70%时线圈电流的波动幅值相同,但是平均电流有很大区别,分别为0.47,0.78,1.09。因此,可以通过调节PWM的占空比调节平均电流,以得到不同的溢流压力。

图4 不同PWM占空比下的实测电流Fig.4 Measuring current of kinds of PWM duty ratio

ABS利用合适的PWM占空比对增压过程进行控制,能够提高车身减速度,缩短刹车距离,减少系统工作噪声,改善制动踏板感觉[10-11]。

2.3 进液阀静态特性

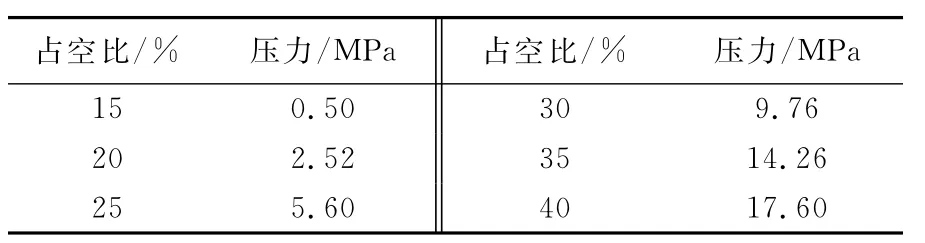

通过控制进液阀驱动信号PWM的占空比可实现轮缸压力调节过程中增压速率的精细调节,形成不同的溢流压力差[2,9]。调制不同的占空比进行进液阀的静态溢流试验,压力曲线如图5所示,曲线的阶梯代表每个占空比对应一个溢流压力。根据图5,整理数据得出各占空比对应的压力差,见表1。

图5 不同占空比下的压力曲线Fig.5 Pressure curve at kinds of PWM duty ratio

表1 不同占空比对应的溢流压力Table 1 Overflow pressure at different PWM duty ratio

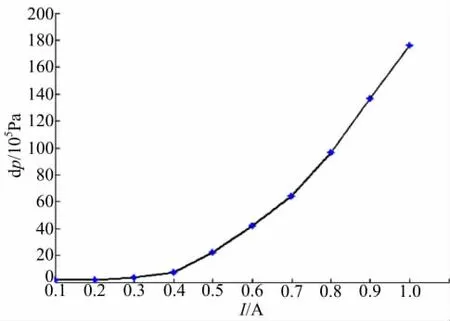

PWM控制的实质,是通过占空比的变化,调节线圈的电流,从而改变进液阀的电磁力,图6为线圈电流与进液阀溢流压力的关系曲线。

由图6可见,电流为200mA以下时,溢流压力几乎为0,此时线圈电流产生的电磁力不足以克服弹簧预紧力,进液阀处于打开状态。电流为400mA以上时,电流与溢流压力基本成线性关系,这使PWM控制方法成为可能。

图6 不同线圈电流对应的溢流压力Fig.6 Overflow pressure of inlet valve at different current

由上面的分析可知,PWM占空比、电流与溢流压力之间存在单调增加的关系,因此确定PWM的调制频率和占空比成为ABS控制的一个至关重要的参数。

2.4 进液阀动态特性

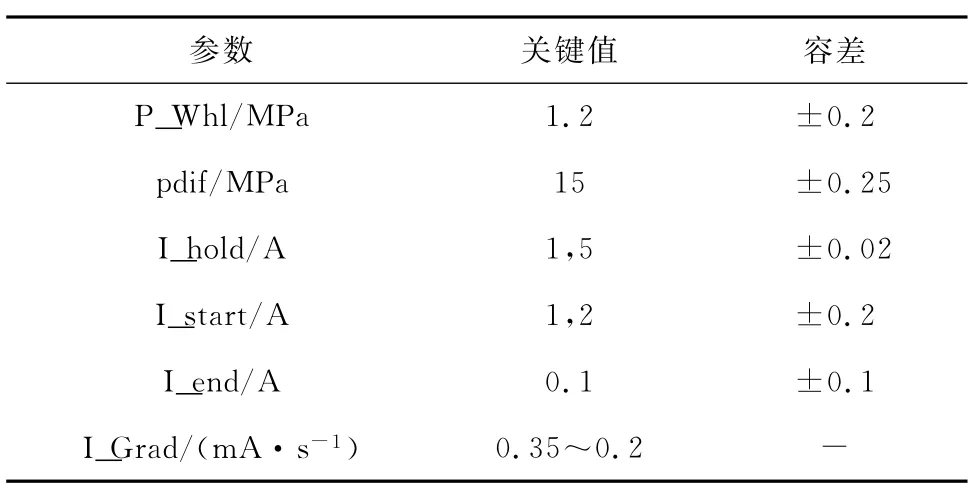

进液阀动态特性测试条件如表2所示。线圈中的电流如图7所示。

表2 测试条件Table 2 Test conditions

试验在车辆点火状态下进行,由于发电机的馈电,实际的电压会相对偏大,导致实际电流相对于目标电流有所偏移,但不会影响试验的进行。

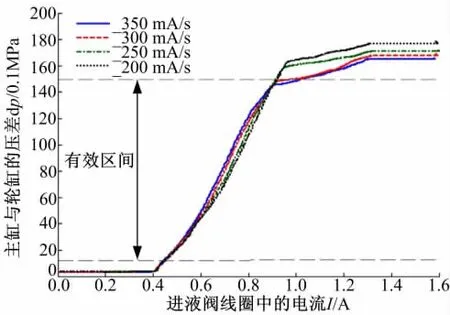

实际测得的主缸与轮缸的压力差随电流变化的曲线如图8所示,在有效的压力区间表现出较为一致的线性度。曲线相对于图6所示的静态测试曲线向左偏移,这是由于动态测试时压差大于溢流压差使得压差能够继续变小。

图7 试验中线圈通过的电流Fig.7 Current in valve coil during test

图8 压差与电流的变化曲线Fig.8 dpvs.current variation curve

在ABS控制中,希望能够控制轮缸的压力以期望的增长速率变化,但是静态试验时只能测得维持压差(溢流压力)所需的线圈电流。在增压时,需要打破液压力与电磁力的平衡,使制动液流进轮缸,导致了轮缸与主缸的压差逐步减小,若进液阀线圈中的电流保持不变,增压速率也会逐步减小。若要轮缸的压力以一个稳定的速率增加,就需按一定的规律减小线圈中的电流,达到减小阀的电磁力、增大阀的开启程度的目的。

下面研究不同的电流变化率下的压差变化规律。试验中电流的变化率为-500~-100mA/s,梯度为50mA/s,得到9条压差时变曲线如图9所示。

由图9看出,在每个恒速变化的电流下,轮缸的压力增长也近乎线性,9条曲线之间呈现出一定规律,即电流越小的速率越小,压力增长的就越慢。考虑到实际的主缸的压力也在发生变化,以及阀动作的延迟,只取各曲线的线性段求得斜率,得到表3结果。

图9 不同电流变化率下轮缸的压力增长曲线Fig.9 Pressurization curve with kinds of current variation rate

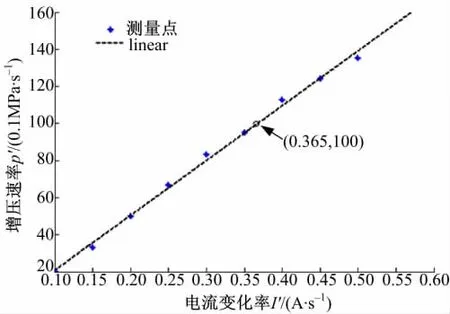

图10 压力增长率与电流变化率的特性曲线Fig.10 Pressurization rate vs.current variation rate

图10 为散点数据的拟合曲线。可以看出轮缸的压力增长速率相对于驱动电流的变化率有很好的单调线性度。在图10中通过线性插值可以得到目标增压速率对应的线圈电流变化率。在ABS控制中,压力估算模块根据车身状态可以估算出主缸压力和轮缸压力,ABS控制器计算出能够维持车轮处于稳定状态的目标压力,根据这三个压力之间的关系可以得出增压过程线圈的初始电流以及电流变化量,使得轮缸的压力能够以一个比较稳定的增压速率变化,即实现了进液阀的可控。

3 增压速率控制方法的验证

以10.0MPa/s的增压速度为例,把压力估算和增压过程进行整合并验证。根据图10的拟合曲线插值得到增力压长速率为10.0MPa/s时对应的电流变化率为0.365A/s,按此规律设计试验,测得压差电流曲线。图11为初始压差14.0MPa,电流变化率为0.365A/s时获得的试验曲线。

进液阀逐渐开启过程,轮缸压力几乎按固定速度增长,每1.0MPa区间的压力增长速率计算结果见表3。

图11 增压试验中的压力变化曲线Fig.11 Pressure curves during pressurization test

表3 区间压力增长速率Table 3 Section pressure growth rate

取3.0MPa和9.0MPa两时刻进行计算,求得整个压力增长过程的平均压力增长速率为9.945MPa/s。说明此种驱动电磁阀的电流变化规律能够获得预期的压力增长速度。

对上面试验中的电磁线圈的瞬时电流相对于主缸与轮缸之间的压差的散点进行三次曲线拟合,如图12所示。

图12 电流与压差的散点及三次拟合曲线Fig.12 Current vs.dpscatters plot and cubic fitting curve

阀口两端的压差dp对应的线圈电流I近似遵循:拟合方法采用了MATLAB软件的cftool的cubic polynomial.结果如下:

根据式(1)及拟合曲线获得的系数进行进液阀的控制方法设计,控制的目标是获取较稳定的增压速度。图13所示为进液阀控制的实现方法,主缸和轮缸的压力由压力估算模块或压力传感器获得,轮缸的目标压力由ABS控制器根据车轮状态求得,因此可获得当前主缸与轮缸的压力差,轮缸的目标压力与主缸压力的差值,再由这两个压差和拟合公式求得进液阀的需求电流。执行器根据目标电流输出合适的PWM控制信号。

图13 进液阀控制的实现方法Fig.13 Control method for inlet valve

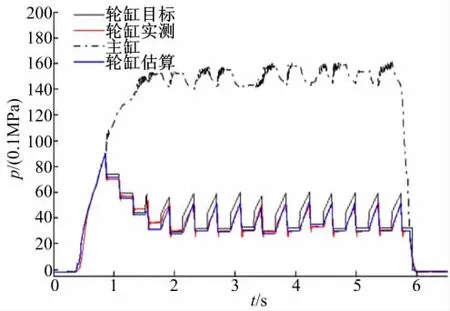

由于试验没有整合ABS控制器,因此对轮缸的目标压力采用了模拟的方式,并按照图14所示的方法,验证进液阀的控制方法。试验的过程为踩下制动踏板,轮缸的压力伴随主缸的压力上升,轮缸的压力升至9.0MPa后对轮缸减压,轮缸的压力低于3.0MPa之后保压0.3s,之后按10.0 MPa/s的增压速度控制进液阀,轮缸的压力超过5.0MPa之后再减压、保压、增压,如此循环。

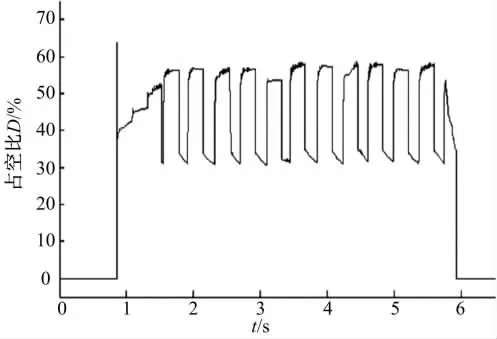

根据以上的试验方法,在 MATLAB/Simulink上搭建控制模型,通过RTI编译器生成代码并下载进dSPACE-Autobox,进行实车液压制动管路的试验。试验车辆配备BOSCH公司的ABS8,对其ECU进行改造,使用左前轮的制动管路进行试验。获得压力控制曲线如图15所示,对应的进液阀的PWM控制信号的占空比记录如图16所示。

图14 试验方法示意图Fig.14 Test method chart

图15 试验的压力曲线Fig.15 Pressure curves during test

图16 进液阀的PWM占空比Fig.16 PWM duty ratio of inlet valve during test

由上面的曲线可以看出,在变占空比的PWM驱动下,轮缸的压力能很好的跟随目标压力增长,且与估算压力能很好地贴合,增长速度与预期一致。

4 结束语

通过对高速开关阀的静态和动态测试,得到了压差平衡状态下的线圈电流,驱动电流匀速变化时的压力变化规律以及恒定压力增长速率时的电流变化率。结果显示高速开关阀适用于液压式ABS控制系统,在PWM控制方法下,有良好的线性规律。试验结果表明,比较精准的线性度可以使ABS系统对轮缸的压力的控制及估算更加简易和准确。通过控制阀线圈中电流的变化率,可以实现轮缸的压力以需求的压力增长速度变化。再者,在实际的进液阀的生产中,可根据此种方法验证阀及装配后的一致性,设定允许的偏差,控制阀的特性在偏差带内才能保证液压单元装车后能够与控制软件匹配,不至于影响ABS性能。

[1]朱冰,赵健,李静,等.面向底盘集成控制的液压制动压力估算方法[J].吉林大学学报:工学版,2009,39(增刊1):22-26.Zhu Bing,Zhao Jian,Li Jing,et al.Hydraulic brake pressure estimation for integrated chassis control[J].Journal of Jilin University(Engineering and Technology Edition),2009,39(Sup.1):22-26.

[2]Kevin O'Dea.Anti-lock braking performance and hydraulic brake pressure estimation[C]∥SAE Paper 2005-01-1061.

[3]张彪,刘昭度,崔海峰,等.基于PWM控制的轮缸压力精细调节试验[J].农业机械学报,2007,38(7):58-61,74.Zhang Biao,Liu Zhao-du,Cui Hai-feng,et al.Pressure fine regulation trial based on PWM[J].Transactions of the Chinese Society of Agricultural Machinery,2007,38(7):58-61,74.

[4]李慧,乔印虎.基于高速开关电磁阀PWM控制的汽车 ABS研究[J].机电工程,2007,24(7):70-73.Li Hui,Qiao Yin-hu.Study of automobile ABS based on PWM control of high speed on-off solenoid valve[J]. Mechanical & Electrical Engineering Magazine,2007,24(7):70-73.

[5]刘忠,刘卫萍,何谦.高速开关电磁阀动态响应建模与仿真[J].湖南师范大学自然科学学报,2009,32(3):53-57.Liu Zhong,Liu Wei-ping,He Qian.Simulation analysis and study on transient property of high speed switch electromagnetic valve[J].Journal of Natural Science of Hunan Normal University,2009,32(3):53-57.

[6]刘忠,龙国键,褚福磊,等.基于高速开关电磁阀技术的压力控制系统设计[J].液压与气动,2003(3):13-14.Liu Zhong,Long Guo-jian,Chu Fu-lei,et al.The research of the pressure control system based on high-speed on-off valve[J].Chinese Hydraulics &Pneumatics,2003(3):13-14.

[7]李慧,朱德文.基于PWM控制的高速开关电磁阀在汽车防抱死制动系统中的应用[J].机械研究与应用,2007,20(3):83-84.Li HuiZhu De-wen.Application of high speed onoff solenoid valve based on PWM in automobile ABS[J].Mechanical Research & Application,2007,20(3):83-84.

[8]张忠祥,刘志珍.高速开关电磁阀的模型分析及控制方法研究[J].电气应用,2007,26(11):88-90.Zhang Zhong-xiang,Liu Zhi-zhen.Model analysis and study on control method of high speed on-off electromagnetic valve[J].Chinese Electro Technical Application,2007,26(11):88-90.

[9]Si Hai,Liu Zhao-du,Cui Hai-feng,et al.Experiment research on fine regulation of wheel cylinder pressure using PWM technology[J].Journal of Beijing Institute of Technology,2008,17(2):153-158.

[10]张彪,刘昭度,佀海,等.ABS控制过程中制动压力增长速率试验研究[J.北京理工大学学报,2009,29(5):403-405.Zhang Biao,Liu Zhao-du,Si Hai,et al.A study of brake pressure increase velocity in anti-lock brake system control[J].Transactions of Beijing Institute of Technology,2009,29(5):403-405.

[11]单东升,宋健,李亮.车身稳定控制阶梯增压与线性增压的液压机理对比分析[J].液压与气动,2011(1):1-3.Shan Dong-sheng,Song Jian,Li Liang.Study on the difference of pressure increasing between ladder and linear control in vehicle stability control system[J].Chinese Hydraulics &Pneumatics,2011(1):1-3.