硬件在环试验台整车状态跟随控制系统设计

2013-07-07王子涵余春贤韩佐悦孙博华

李 静,王子涵,余春贤,韩佐悦,孙博华

(吉林大学 汽车仿真与控制国家重点实验室,长春130022)

汽车电控系统开发[1]的实质是在汽车行驶所产生的运动环境中完成电控系统的传感器、执行器与电控单元等软硬件的匹配调校,最终使电控系统能够根据传感器监测信息,将汽车实际运动状态调节改变为预期运动状态。目前大型汽车状态模拟器成本较高,因此具有低成本优势的硬件在环 (Hardware-in-the-loop,HIL)[2-3]作 为 一 种实时仿真试验技术已成为研究热点,并被广泛应用于汽车电控单元(ECU)的研发[4-8]。

将HIL技术应用于整车运动模拟的研究有Dspace公司的Simulator实验台 但该实验台成本较高,为了开发具有相同功能且成本较低的HIL实验台,本文设计了HIL整车运动模拟装置的跟随控制系统的主环控制器和伺服环控制器,通过典型工况试验,将本系统采集的实际信号与目标信号对比,证明了使用本文设计的控制器可以实现汽车运动状态的硬件在环模拟。

1 整车运动状态模拟HIL试验台

图1为整车运动模拟装置HIL试验台(简称HIL试验台)。其主要包括:①上位机,嵌有步进电机控制和信号处理[10-11]软件;②下位机(研华PCL-818L工控机),提供16路A/D和16路数字I/O;③集电环,防止三维运动装置上的信号导线因装置运动而发生缠绕;④运动模拟装置(3个独立电机驱动),实现模拟并为汽车电控系统提供整车运动信号;⑤电机驱动器,接收下位机传来的整车运动模拟控制指令,相应产生电机驱动信号;⑥集成有传感器和执行器的电控单元(待测试)。

图1 HIL试验台组成示意图Fig.1 Components of HIL test bench

试验台工作原理如下:上位机内运行模拟装置的控制程序,经 Matlab软件的RTW(Real time workshop)转化为C代码并下载到下位机。由Xpc target[12](其运行界面见图2)完成已定义下位机相应硬件端口输出运动模拟装置的控制信号,上、下位机基于TCP/IP协议且通过标准以太网实现通信。

图2 Xpc target的运行界面Fig.2 Running interface of Xpc target

2 HIL试验台整车状态跟随控制系统

2.1 HIL试验台运动模拟的转换原理

汽车电控系统的控制目标为整车的运动状态,包括质心纵向加速度ax、侧向加速度ay及绕质心的横摆角速度ωr。HIL试验台运动模拟的转换原理如图3所示。首先,定义试验件动坐标系为O′X′Y′Z′,原点O′位于电控单元中心。规定运动模拟装置初始状态时,试验件平板平面平行地面,即X′平行地面(X′亦平行于一级电机轴线),且规定远离电机方向为其正方向,Z′过O′且垂直于试验件平面,以指向上方为正,Y′与X′、Z′符合右手定则。其次,定义试验台坐标系OXYZ,原点O与原点O′重合,且二者在运动模拟装置运动过程中相对惯性坐标系固定不动。规定运动模拟装置初始状态下,试验台动坐标系的3个坐标轴与试验件动坐标系的3个坐标轴对应重合,且正方向一致,该坐标系不随试验件运动而改变。此外,定义一级电机绕自身轴线相对水平位置转角为φ1;二级电机绕Y轴相对水平位置转角为φ2;角速度为ω2;三级电机转动角速度为ω3,其中ω2、ω3符合右手定则。

图3 HIL试验台运动模拟的转换原理示意图Fig.3 Principle of motion simulation with HIL Test Bench

由图4可得:试验件平面(即O′X′Y′平面,图中以ε平面表示)中心沿X′轴的加速度分量为ax;沿Y′轴的加速度分量为ay;绕Z′轴角速度为ωr。对图4中试验件的动力学分析可得:

图4 空间矢量分解图Fig.4 Decomposition map of space vector

式中:g为重力加速度。

2.2 HIL试验台整车状态跟随控制系统设计

HIL试验台整车状态跟随控制系统包括主环控制器和伺服环控制器。主环控制器输入为控制目标与其实际值的偏差,输出为电机的目标转速和方向。伺服环控制器接受控制信号,实现HIL试验台电机角位移和角速度动作。

2.2.1 主环有限状态机控制器

图5 电机恒速控制换向示意图Fig.5 Diagram of reversing with constant motor speed

为了较好地跟随目标信号,需要较高的电机转速,否则会出现图5中OA段间所示状态,即目标信号变化率较大,而电机实际转速较低,跟随效果差。当以固定的较高转速进行跟随时会导致换向过频。系统每隔一段时间进行一次信号采样,并根据采集的信息进行计算,从而实现控制。每次采样间隔内控制信号不变,但目标信号是实时变化的,如图5中B点所示,记为t0(为一采样时刻),此时刻跟随目标信号大于电机实际转动信号,电机以一固定转速转动,即实际转动信号斜率不变,而目标信号斜率较小,导致BC段间电机信号超过目标信号,从而在C采样时刻进行换向。换向之后电机将以同样的速度转动,信号斜率大小不变,而目标信号斜率绝对值较小,将导致下一采样时刻D时电机信号再次小于目标信号,再次换向,如此往复导致电机换向过频。高速换向过频一方面增加了电机负担,导致电机响应较慢;另一方面造成换向速度过快,冲击和振动较大。因此,仅通过方向控制电机跟随不能满足要求,本文选用电机方向控制和电机速度控制可以有效地减少换向。

结合图6对电机转速自适应调整机理进行说明。对于正反两向,均设置低速、中速和高速三级转速电机信号。图6中时间点ti为电机变速时刻。控制过程中,当实际信号与目标信号相差较小时(见图中0~t1、t4~t5、t5~t6阶段),此时若转速过高,为了实现信号跟随,电机将不断换向,实际信号以反复穿过目标信号的形式完成跟随,换向次数多,控制效果较差。当实际信号与理想信号相差较大时(见图中t1,t6时刻),若达到一定门限值时,为了使实际信号接近目标信号,进行中速跟随。若实际信号与目标信号差值继续增大,达到第3个门限值(见图中t2时刻),则再次提高转速,进行高速跟随。

图6 电机转速自适应信号跟随示意图Fig.6 Signal following with self-adaptive motor speed

2.2.2 伺服环电机控制器

伺服环的一、二级电机为步进电机,三级电机为直流伺服电机。其中步进电机接收信号由目标角位移与实际角位移偏差计算得到,为PWM(Pulse width modulation)、方向及使能脉冲信号。直流伺服电机的转速和方向控制信号,由驱动器内置的PID控制器根据输入的目标角速度与实际角速度偏差计算得到。

2.2.3 主控制环有限状态机

采用Matlab的Xpc和Stateflow模块,编写将开发运动模拟控制目标信号 (ax,ay,ωr)转化为控制目标(φ2,φ1,ω2,ω3)的主环有限状态机控制算法。考虑到主环控制器需要根据控制目标的变化率调节电机转速,所以选定3种电机转速作为状态机的有限状态(实际上应根据需要确定状态数量)。

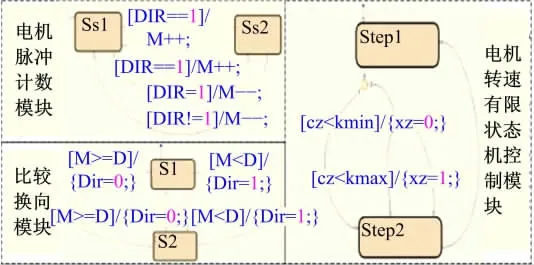

仿真模型在第i(i=1、2)级步进电机控制中设置两个计数器,其值分别记为Di和Mi。分别为在电机细分一定时,从水平位置转到目标加速度对应角度,所需步数和该电机实际脉冲矢量和(正向为累加;反向为减)。通过两值差的绝对值与逻辑门限值Kimax和Kimin进行比较来选择步进电机脉冲周期Periodi,进而实现步进电机转速的有限状态控制。依据上述原理建立的主环有限状态机如图7所示。

图7 基于Stateflow的主环有限状态机控制器Fig.7 Main loop controller with FSM and stateflow

电机转速的有限状态机控制流程如图8所示。控制具体流程如下:①初始化,即调整试验台,使其达到前述水平位置,定电机脉冲计数器Mi为0;② 针对目标加速度信号根据式(1)计算两步进电机需转动的角度,并换算为一定细分下的转动步数Di;③ 比较Di和Mi,基于有限状态机,确定方向信号Diri和脉冲周期信号Periodi,并在电机动作的同时,得到电机实际脉冲矢量和Mi;④工控机相应数字输出端口将信号输出到电机驱动器,完成角位移跟随。

图8 目标模拟量ax、ay跟随的电机控制流程图Fig.8 Control flow chart about following target signals ax、ay

3 仿真与实验分析

为了验证本文设计系统的有效性,将自主开发的车辆状态Matlab仿真模型嵌入HIL试验台,进行硬件在环试验,仿真模型如图9所示。

结合国家有关汽车性能检测法规[13-14]以及常见电控系统,如TCS(Traction control system)、ABS(Anti-lock brake system)、ESP(Electronic stability program)等工作和测试工况,选择1s内达到0.6 g/(m·s-2)的纵向加速度信号为目标纵向加速度信号。若HIL试验台可以较好地实现上述工况下的纵向加速度模拟,则对大部分纵向加速度信号都可以实现较好地模拟跟随。对于侧向加速度信号,结合单移线、双移线等典型工况的侧向加速度变化情况,采用幅值较大的正弦信号作为目标侧向加速度信号进行跟随。

图10~图12为仅采用方向控制下的第二级电机的实时变化的目标转动步数D2和实际转动步数M2的时间历程图、换向信号Dir2以及实际传感器采集信号/目标信号对比图。从图10可以看出:电机步数可以较好地跟随,但从图11和图12可以看出:实际过程中换向过于频繁,导致电机负荷较大且跟随信号波动较大,无法很好地满足信号跟随要求。

图9 基于Stateflow控制的simulink模型图Fig.9 Diagram of Simulink with stateflow control

图10 仅方向控制下的电机步数跟随效果图Fig.10 Effect drawing of steps following with motor direction control only

图11 仅方向控制下的电机换向信号图Fig.11 Effect drawing of reversing signals with motor direction control only

图12 仅方向控制下的目标/实际信号对比图Fig.12 Contrasting pattern between target and practical signals with motor direction control only

图13 和图14为本文提出的有限状态机控制算法控制下的第二级电机D2和M2时间历程图和方向信号Dir2图。

图15和图16为第一级电机D1和M1时间历程图和方向信号Dir1图。从图可知,信号跟随效果较好,并且大大减少了换向的次数。通过基于有限状态机的速度控制,在一定延时范围内,实现了实际信号对理想信号较好的跟随,且只在目标信号换向时改变方向。为了检测实际加速度模拟情况,本文通过安装于试验平台上的加速度信号传感器对实时模拟加速度信号进行采集,经过滤波处理得到实际加速度信号,该加速度信号可认为是HIL试验过程中作用于ECU的整车状态信号。通过实际传感器信号和目标给定信号的对比,验证了HIL试验台动作以及控制算法的有效性。图17为目标纵向加速度信号与经HIL试验台模拟后,通过传感器采集的纵向加速度信号对比图。图18为目标纵向加速度和侧向加速度信号与经HIL试验台模拟后,通过传感器采集的真实纵向加速度与侧向加速度信号对比图。

图13 有限状态机控制下的二级电机步数跟随图Fig.13 Step following map about motor with FSM control

图14 有限状态机控制下的二级电机换向信号图Fig.14 Diagram of reversing signals about second order motor with FSM control

图15 有限状态机控制下的一级电机步数跟随图Fig.15 Step following map about frist order motor with FSM control

图16 有限状态机控制下的一级电机换向信号图Fig.16 Diagram of reversing signals about frist order motor with FSM control

图17 目标/实际纵向加速度对比图Fig.17 Contrasting pattern between target and practical lateral acceleration signals

图18 目标/实际侧向加速度对比图Fig.18 Contrasting pattern between target and practical longitudinal acceleration signals

由图17和图18可知:实际经过纵向和侧向加速度传感器采集回的信号与目标信号吻合较好,本文提出的有限状态机控制下的HIL试验台可以较好地实现整车目标信号的跟随。

4 结 论

(1)为了更真实地进行ECU开发,提出了一种成本相对较低的HIL试验台,可用于模拟整车运动状态。

(2)基于多级转速和方向控制的步进电机实时角位移跟随控制算法可以大大减少换向次数和冲击,提出了一种新的步进电机使用和控制方法,并经过离线试验以及硬件在环试验验证了其有效性。

(3)通过实际传感器采集的信号与目标信号的对比,验证了本文提出的HIL试验台以及控制算法的可行性和有效性,为了更真实的ECU开发以及其他类似运动模拟和电机的控制提出了一种可行的方案。

[1]李静,李幼德,赵健,等.汽车驱动硬件在环试验平台研究[J].汽车工程,2005,27(1):64-67.Li Jing,Li You-de,Zhao Jian,et al,A hardwarein-the-loop test bench for traction control system[J].Automotive Engineering,2005,27(1):64-67.

[2]Alles S,Swick C,Hoffman M,et al.A real-time hardware-in-the-loop vehicle simulator for traction assistant[J].International Journal of Vehicle Design,1994,15(6):159-164.

[3]李幼德,刘巍,李静,等.汽车稳定性控制系统硬件在环仿真[J].吉林大学学报:工学版,2007,37(4):737-740.Li You-de,Liu Wei,Li Jing,et al.Hardware-inloop simulation of vehicle stability control system[J].Journal of Jilin University (Engineering and Technology Edition),2007,37(4):737-740.

[4]Oral H A.The tool for control algorithm development of an active vehicle suspension using hardwarein-the-loop[C]∥SAE paper,2002-01-1597.

[5]Pischinger S,Lang O,Kindl H.Development of fuel cell system air management utilizing tools[C]∥SAE paper2002-01-0409.

[6]Wilkinson J,Mousseau C W,Klingler T.Brake response time measurement for a HIL vehicle dynamics simulator[C]∥SAE paper,2010-01-0079.

[7]Witter H J,zur Heiden M,Talwar K.ABS/ESP ECU testing with sophisticated HIL simulation methods[C]∥SAE paper,2009-26-079.

[8]刘巍,赵向东,李幼德,等.ESP硬件在环试验平台的研究与开发[J].汽车工程,2007,29(9):809-811.Liu Wei,Zhao Xiang-dong,Li You-de,et al.The study and development of the hardware-in-the-loop simulation platform for ESP[J].Automotive Engineering,2007,29(9):809-811.

[9]Schuette Herbert,Waeltermann Peter.Hardwarein-the-loop testing of vehicle dyramics controllers—a technical survey[C]∥SAE Paper,2005-01-1660.

[10]赵显红,孙立功.一种数字式步进电动机闭环位置控制系统设计[J].微电机,2008,41(8):90-92.Zhao Xian-hong,Sun Li-gong.A design of digital closed loop position control system[J].Micromotors,2008,41(8):90-92.

[11]李君凯.步进电机控制系统[J].自动化与仪器仪表,2003(1):15-16,43.Li Jun-kai,The control system of stepping motor[J].Automation and Instrumentation,2003(1):15-16,43.

[12]武志杰,郭洪艳,柳致海,等.基于xPC Target的汽车动力学HIL仿真系统设计[J].控制工程,2011,18(4):610-613.Wu Zhi-jie,Guo Hong-yan,Liu Zhi-hai,et al.Design of the vehicle dynamic HIL simulation system based on xPC target[J].Control Engineering of China,2011,18(4):610-613.

[13]GB12676-1999.汽车制动系统结构、性能和试验方法[S].

[14]GB7258-2004.机动车运行安全技术条件[S].