面向成本设计技术在汽车转向机设计中的应用

2013-07-06周康渠

周康渠,李 晓

(重庆理工大学 重庆汽车学院,重庆 400054)

汽车制造业是我国经济的支柱产业,近10年来保持了良好的发展势头。作为汽车产业的重要组成部分,汽车转向机生产企业是典型的零部件制造型企业。目前因整车设计周期的逐渐缩短,使零部件产品的设计周期也不断被压缩,整车市场的激烈竞争更是不断地挤压转向机生产企业的生存空间,同时原材料价格的不断提升和整车价格的急剧下降,使得控制产品成本成为转向机生产企业生存与发展的关键所在。众多研究表明,产品在设计过程中的成本只占总成本的5%不到,却决定了产品成本的60% ~70%[1]。因此,在设计阶段考虑成本因素,对于降低转向机产品的成本具有显著作用。基于对以上问题的研究,本文将面向成本设计(DFC)理念引入到汽车转向机设计中,实现在设计源头降低成本的目标。

1 面向成本设计的内涵及应用流程

面向成本的设计(DFC-design for cost)是指在满足市场需求的前提下,尽可能地降低产品寿命周期总成本,通过分析产品制造过程及其后续的销售、使用、维修、回收、报废等产品全生命周期中的各个部分的成本因素,并对其进行评价后,对原设计中影响产品成本的过高的部分进行修改,以达到从源头控制成本的目的[2]。

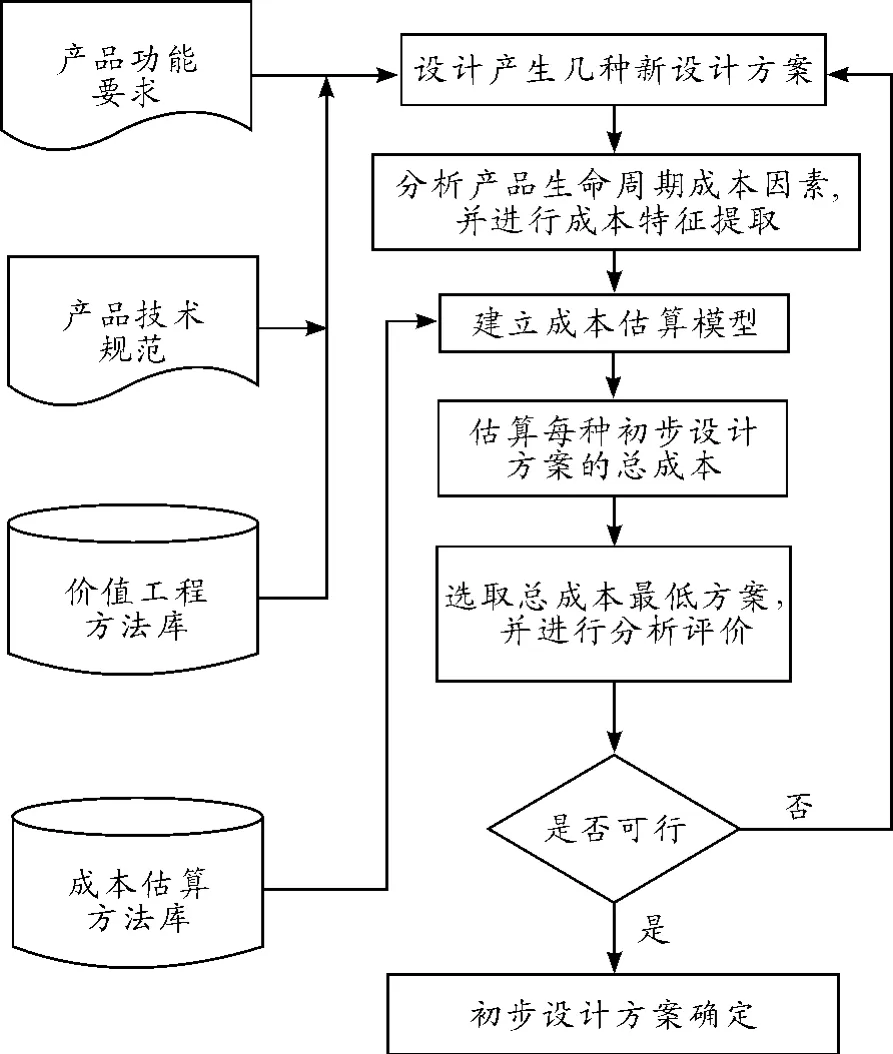

到目前为止,面向成本设计只是一种成本控制的理念,并没有固定的应用模式,由于本文将其应用于汽车转向机的设计中,因此可以归结为此理念与汽车转向机产品设计流程的结合。基于面向成本设计及产品生命周期理论的研究,本文总结归纳出了转向机产品面向成本设计的大体流程,如图1所示。

图1 转向机产品面向成本设计的流程

2 DFC技术对转向机产品和工艺设计的要求

汽车转向机产品的设计须遵循DFC的思想原则,主要包括几个方面:

1)产品设计的经济功能原则。众所周知,产品的大部分成本是在设计过程中决定的,因此设计人员在降低产品成本中扮演着非常重要的角色。转向机产品设计不但要求在功能上满足灵活转向、操作简便等需求,而且要求制造简单易行、制造成本尽量低。因此,作为一名设计人员,必须真正了解经济性的观念,运用价值工程等理论对所设计的零部件进行功能和价值分析,不断优化设计方案。针对汽车类产品而言,在总成本构成中,材料费用一般超过50%,有的高达70%以上[3],因此,在开发过程中,想方设法降低零件的成本、选择合适的材料和加工方法、提高材料利用率以及降低废品率等都有着十分重要的意义。

2)结构设计的经济制造原则。汽车转向机的功能主要是承担汽车转向工作,由众多具体部件来实现。要提高产品总体设计的技术经济性,必须做到2个方面:一方面,尽可能在满足设计标准的前提下降低构成各部件的成本;另一方面,尽可能通过各部件的有机结合使产品总体性能得到提高。在进行结构设计时,应该在不降低结构功能要求的前提下追求经济性,而在满足产品一些特殊设计要求时,也不能违背经济性的原则。总而言之,尽量用最少的投入换取最大可能的收益,这包括功能、质量、外观美化等多方面。

3)零件结构的工艺合理原则。按照DFC的理念,转向机生产工艺须在规定的生产规模下,采用最为经济的加工手段,生产出质量合格的产品。这就要求设计人员在设计过程中充分考虑产品制造过程中的劳动量、产品加工方法、运输方式等因素,提前采取一些优化方法,尽可能降低甚至避免一些制造过程问题,最终达到缩短生产周期、降低生产成本的目的。

产品工艺流程优化要贯穿于设计过程的始终,不断举行产品评审会进行商讨会审,集思广益,收集多种工艺设计路线,从中选取最优方案。这样可以及时解决和调整工艺过程方面的问题,同时加快了工艺文件的编写速度和产品试制速度,无形之中缩短了新产品的开发周期。

4)选材的经济性原则。制造方式即加工工艺的确定依赖于材料的选择。材料性质与消费者对产品的需求有着很大的关联,因此,材料的选择对于一个产品的设计成功与否、是否具有市场竞争力都有着至关重要的作用。一般情况下,有多种材料和制造工艺的组合可供选择,最佳设计是选择这两者之间最合理的组合方案,评定它们之间关系的主要依据是成本因素[4]。

因此,要解决这个问题,成本分析是必不可少的手段。在选择材料时,应充分考虑到影响产品总成本的各种因素,尤其是像转向机这样由很多个部件组成的产品,不能以单个部件的经济性作为标准,而要考虑总体是否兼容,是否合适等。因此,材料的选择过程需要持续到最终方案的确定。在设计过程中会出现材料选择的反复现象,这些都是针对不同的设计方案所做出的改变。也只有这样做,才能不断优化设计方案,使设计功能、外观以及经济性之间达到一个平衡,让生产厂家和顾客都能接受,产品才会具有市场竞争力。

5)最合理的质量标准原则。可以这样说,不仅仅是汽车转向机产品,任何一个机电产品对尺寸公差、行为公差以及表面精度等都有着或多或少的要求,而这些也对一个机械产品的性能影响很大。一般情况下,这几个方面中某一个或几个的设计要求提高时,则最终产品成本必然会相应地增加,甚至当有些部件要求达到超高精度时,生产成本会急剧地增加。因此,原则上在转向机产品设计中,只要能够满足整车对其性能的要求即可,无需将精度及公差等级要求设计得很高。在满足功能需求的前提下,尽量选择与部件功能相一致的公差等级。除此之外,还要考虑加工方法等问题,这些都可能增加加工难度,进而增加相应的生产成本。

因此,想要做到面向成本的设计,研发设计工程师必须加强设计的生产易行性、经济性观念,正确确定设计对象(零件、部件或产品)的加工精度,熟悉与加工精度和加工方法相关的技术经济问题。

设计和制造工艺的选择,不仅需要设计人员掌握技术知识,更为重要的是具有经济理念。因为要开发出成功的产品,一个重要的先决条件是产品具备经济上的可行性[5]。

3 汽车转向机面向成本设计的关键技术——总成本估算

转向机设计的一般过程分为概念设计、初步设计和详细设计阶段。在概念设计阶段,设计人员会参照产品的设计标准要求对产品进行全面发散的构思,形成几种粗略的设计方案,并草拟一个或几个能满足设计要求的初步设计方案。随着设计工作不断推进,设计参数也会逐步增加。然而影响产品生命周期总成本的大部分因素都在概念设计阶段确定,所以在概念设计阶段,对各初步设计方案生命周期总成本的估算显然对初步设计方案的选择至关重要。

成本估算的方法比较多,其中人工神经网络估算法通过对样本数据的训练,由神经网络自身拟合出输入(参数)与输出(总成本)的关系,由此实现对生命周期总成本的估算。它可以自动发现隐藏在数据中的关系,不需要提供产品生命周期总成本与特征属性之间的关系,大大简化了估算的过程,并且估算的准确性比较高。因此,本文选用此方法对各设计方案总成本进行估算。

3.1 转向机设计参数的提取及相关数据收集

通过对转向机企业实地调研了解到齿轮齿条式电动助力转向机产品在概念设计阶段的主要设计参数包括线角传动比、齿轮法向模数、方向盘总圈数、齿条行程、齿轮轴总长、齿轮轴齿宽、齿轮轴齿数、齿轮轴法向模数、齿轮轴螺旋角、齿条总长、齿条直径、齿条齿数、齿条法向模数、导向座外径、导向座高度、弹簧总圈数、弹簧节距、弹簧外径、弹簧安装高度、螺塞高度、锁止螺塞高度、转向器壳体总长、转向器壳体总高、转向器内径、转向器壳体外径、电动机额定时间、电动机标称输出、电动机额定转速、电动机额定转矩、电动机额定电流、电动机允许最大电流、电磁离合器功耗、电磁离合器额定转矩、电磁离合器线圈阻抗、电流传感器额定电流、电流传感器测量范围、电流传感器输出电流等。因为生命周期成本的数据很难得到,只收集到了该公司的出售价格目录数据,因此本文估算总成本只涉及产品售前总成本作为产品设计方案选择的依据,数据仅供参考,说明方法的可行性。

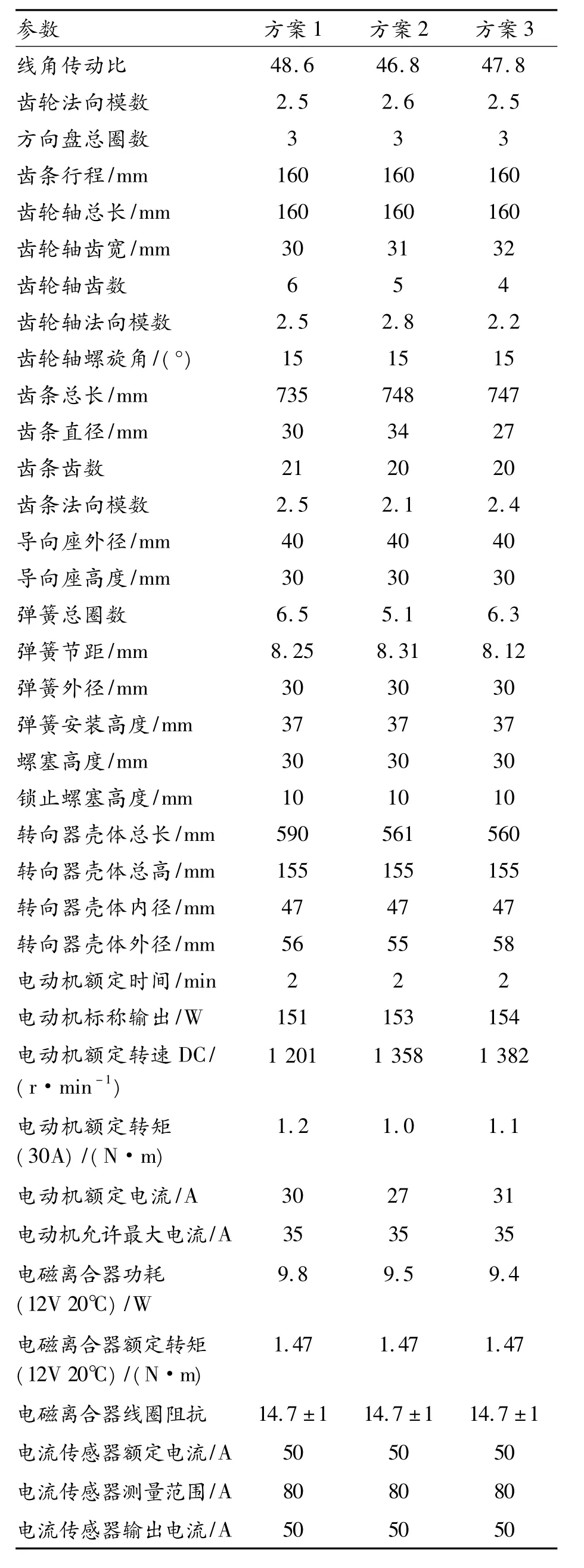

共收集到14套完整设计方案(包括各设计参数值及售前总成本数据,由于数据太多,这里不一一列出)作为训练样本,最终对3套新的设计方案(仅包括各设计参数值)进行售前总成本估算,选取成本最低方案作为最终初步设计方案。训练样本的输出值为(单位为人民币):T=[2 261 2 581 2 712 2 393 2 777 2 285 2 726 2 760 2 382 2 444 2 205 2 552 2 558 2 480]。3种产品设计方案的设计参数值如表1所示。

3.2 总成本估算模型建立

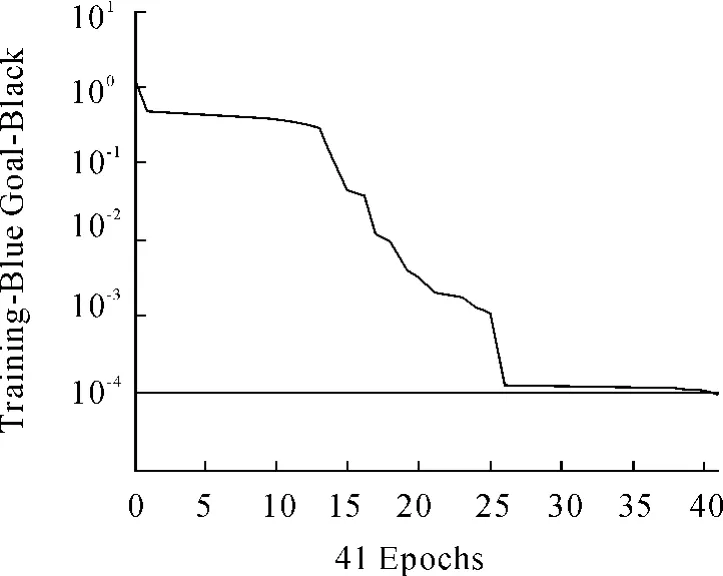

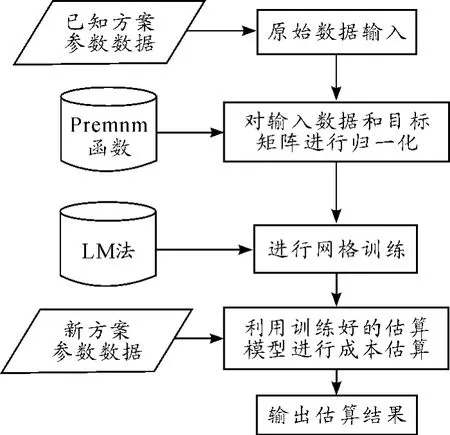

通过分析,本文最终选用了3层BP神经网络结构,有37个输入节点,1个输出节点作为成本的输出值。一般为了简化网络结构,隐含节点不宜过多。通过多次实际试算,选择一个训练效果最好的共9个隐含节点的隐含层(见图2),目标误差值控制在0.000 1之内。以往采用梯度下降法的BP神经网络训练算法收敛速度较慢,并容易陷入局部最小,因此本文采用改进的训练算法(Levenberg—Marquardt,LM)。LM法的优点是在网络权值数目较少时收敛非常快,它结合了梯度下降法和牛顿法的优点[6]。最终建立的神经网络估算模型流程如图3所示。

表1 各方案设计参数值

图2 网络训练结果曲线

图3 神经网络估算模型流程

3.3 估算结果分析

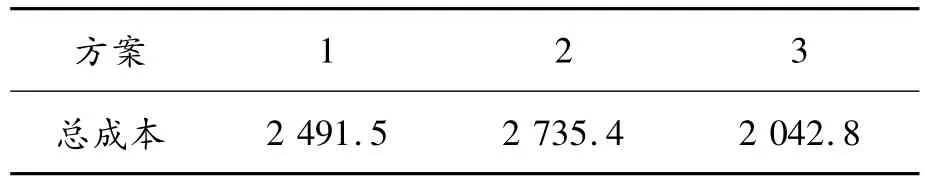

为了使程序编写更容易,本文选择Matlab 7.0中的神经网络工具箱进行相关计算,最终估算结果如表2所示。

表2 新方案总成本估算结果 元

从图3中网络的学习曲线可以看出网络训练所得的误差很小,估算结果具有较高的准确性。由于此3种方案在设计过程中已经完全满足功能设计要求,因此从设计阶段成本控制的角度来考虑,最终确定设计方案为方案3,达到了面向成本设计的目的。

4 结束语

本文通过对某汽车转向机生产企业的实地调研,对DFC理论及汽车转向机设计流程进行梳理整合。阐述了DFC技术对转向机产品和工艺设计的要求,重点研究了汽车转向机产品面向成本设计的关键技术——产品成本的估算,建立了汽车转向机产品面向设计的产品估算模型,并运用模型对新设计的3种方案进行了总成本的估算,最终在满足产品功能设计要求的前提下达到了在设计阶段进行成本控制的目的,成功将面向成本设计技术融入到汽车转向机设计中,为产品研发人员提供了面向成本的集成设计平台,降低了整个转向机产品成本。本研究对提高转向机国产化设计水平、增强汽车转向机产品的市场竞争力具有非常重要的意义。

[1]Shehab E M,Abdalla H S.Manufacturing Cost Modeling for Concurrent Product Development[J].Robtics and Computer Integrated Manufacturing,2001,17(4):342-352.

[2]张铖,张博明,叶金蕊,等.复合材料结构面向成本的设计方法(DFC)[J].材料工程学报,2009(5):671-674.

[3]陈晓川.并行工程中面向成本的设计的理论与方法研究[M].大连:大连理工大学出版社,2000.

[4]裘建新,王晰巍.面向成本的并行设计方法[J].中国机械工程,2003,14:57-61.

[5]罗书强.面向成本设计技术在包装机械设计中的应用[J].包装工程,2008(5):112-114.

[6]李成贵,唐任仲.面向设计的产品成本估算方法研究[J].机电工程,2005(5):51-55.