正时链罩断裂分析及解决方案*

2013-06-28梁景涛付雪超马文亮李慧军冯擎峰

梁景涛,付雪超,马文亮,李慧军,由 毅,冯擎峰

(吉利汽车研究院,浙江 萧山 311228)

1 引言

内燃机功率输出主要靠曲轴,其转动是基本均匀的,但活塞连杆组运动极为不均匀,伴随着很大的加、减速度,产生超重上千倍的惯性负荷,对受力件的强度和耐久性影响很大,并导致振动和噪声[1],对其附属件也会产生很大影响。

某发动机出现正时链罩连接右隔振垫处断裂如图1、2所示,导致发动机下沉、发动机无法正常工作。

图1 正时链罩断裂位置

笔者针对发动机正时链罩进行模态与强度的计算分析,以此判定正时链罩断裂处是否满足设计需求,找出故障原因,并根据分析结果,针对正时链罩结构制定合理的改进方向。

2 正时链罩的功用及断裂分析

2.1 正时链罩的功用

正时链罩与气缸体、气缸盖一起密封发动机内腔;其内部分布有润滑及冷却发动机的油道和水道,与气缸体、气缸盖一起共同完成发动机的润滑及冷却工作;同时正时链罩与发动机右支架一起支撑发动机悬置在车架上。

2.2 正时链罩断裂原因分析

根据图1所示,从正时链罩的断裂位置可以看出,断裂位置是发动机在车架上的悬置点,该处也是正时链罩受力最大点,初步分析是由于断裂处强度不足造成。

3 有限元分析

3.1 有限元分析前处理

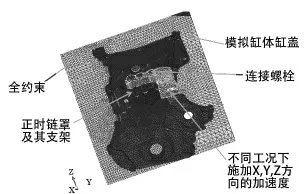

笔者计算的有限元模型主要包括:正时链罩(集成正时链罩支架)、右隔振垫总成支架、连接缸盖与正时链罩的螺栓、连接两支架的螺栓及模拟缸体、缸盖等。

(1)材料属性 进行有限元分析前需要了解零部件本身的属性,以便于进行分析,主要部件的材料属性如表1所列。

表1 主要部件的材料属性

(2)建立模型 模态分析中,网格类型采用C3D10;强度分析中,网格类型二阶四面体单元(C3D10M),单元共228 783个,节点共402 186个;有限元模型如图3、4所示。

图3 有限元分析模型

图4 有限元分析模型

3.2 分析方法

(1)模态分析 设置各接触面接触属性为tie接触,约束模拟缸体、缸盖的运动自由度,所使用坐标系为:发动机后端指向前端为正X向,下端指向上端为正Z向,遵循右手定则。

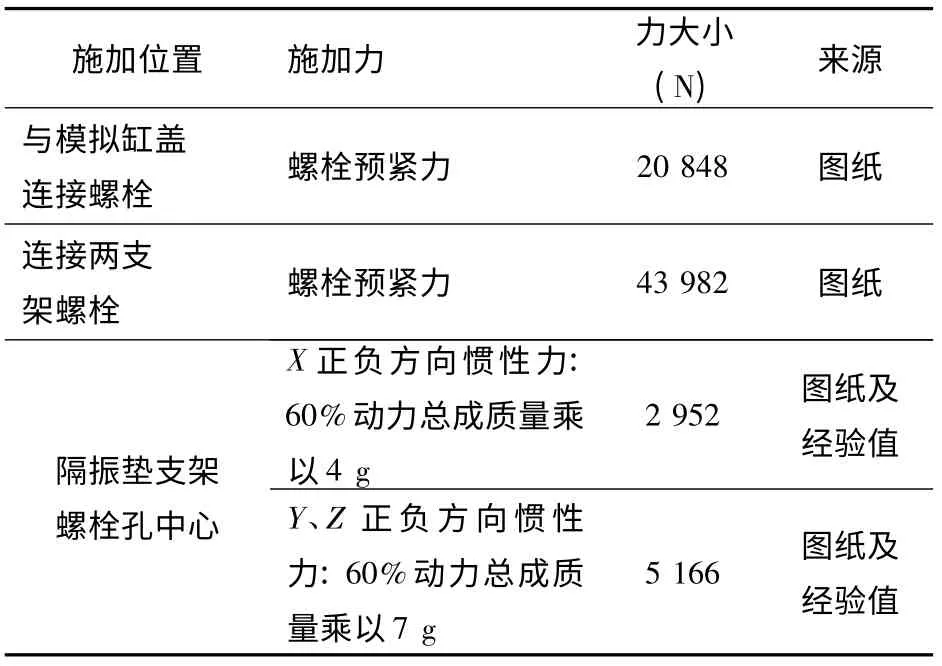

(2)强度分析 边界条件的施加位置及载荷力作用的大小分别见图5、表2,约束模拟缸体缸盖的运动自由度。分析模型的参考坐标系为:发动机后端指向前端为正X向,下端指向上端为正Z向,遵循右手定则。

图5 边界条件的施加位置

表2 载荷力作用的大小

4 分析结果

4.1 模态分析结果

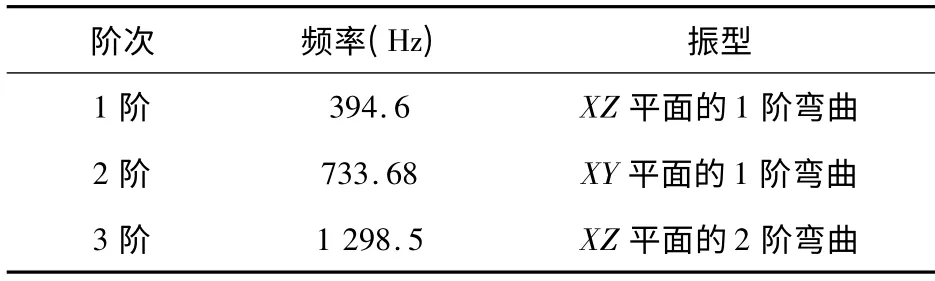

前三阶的频率和振型结果如表3所列;图6~8为模型的前三阶振型图。

表3 模型前三阶的频率和振型

图6 模型第1阶振型

图7 模型第2阶振型

发动机主激励工作频率计算公式:

式中:n为发动机额定功率转速,r/min;k为常数,一般取1.2~1.4;a为阶次。

通过式(1)可得出,发动机在6 000 r/min时的三阶主激励工作频率为360~420 Hz;正时链罩及其支架的第1阶振动频率为394.6 Hz,该频率位于发动机3阶主激励工作频率内,诱发结构高速共振风险很大。

4.2 强度分析结果

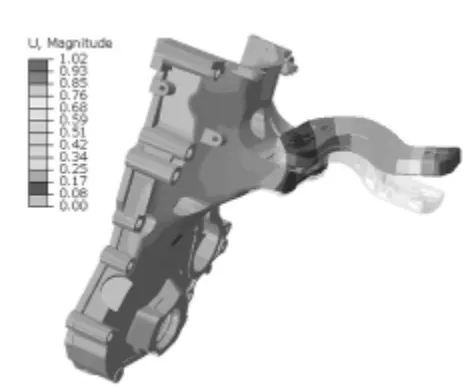

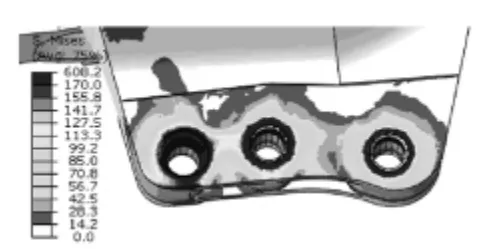

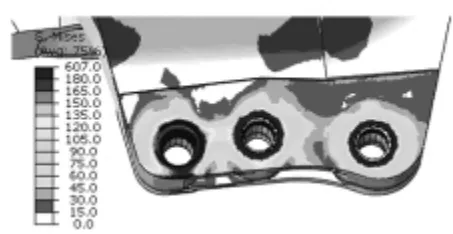

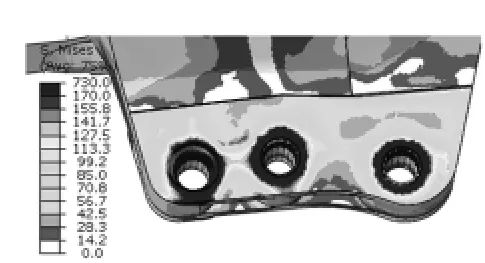

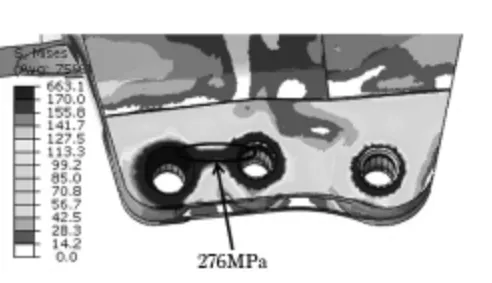

计算正时链罩及其支架在7个工况下的强度,如图9~15所示。

图9 最大螺栓预紧力

15 最大螺栓预紧力+Z负方向惯性力

①最大螺栓预紧力;②最大螺栓预紧力+X正方向惯性力;③最大螺栓预紧力+X负方向惯性力;④最大螺栓预紧力+Y正方向惯性力;⑤最大螺栓预紧力+Y负方向惯性力;⑥最大螺栓预紧力+Z正方向惯性力;⑦最大螺栓预紧力+Z负方向惯性力。

图8 模型第3阶振型

图10 最大螺栓预紧力+X正方向惯性力工况

图11 最大螺栓预紧力+X负方向惯性力

图13 最大螺栓预紧力+Y负方向惯性力

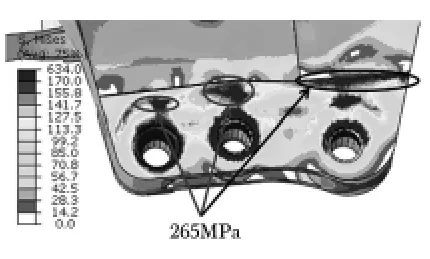

由正时链罩在7个工况下的应力分布云图可以得出,在最大螺栓预紧力+Y正方向惯性力工况如图12所示、最大螺栓预紧力+Z正方向惯性力工况如图14所示和最大螺栓预紧力+Z负方向惯性力工况如图15所示下,有多处应力集中现象,且应力值超出了ADC12材料的许用应力228 MPa,已超过ADC12材料的屈服极限,且部分区域得应力集中区域较大,不满足静强度设计需求,容易诱发断裂现象。

图12 最大螺栓预紧力+Y正方向惯性力

图14 最大螺栓预紧力+Z正方向惯性力

5 解决方案及结果

5.1 解决措施

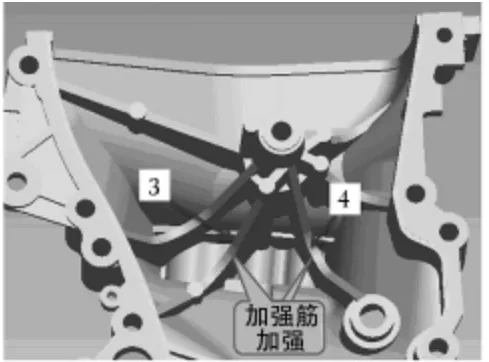

根据强度分析计算结果,根据以下几点对产品进行优化设计:如图16所示在位置1、2处两部分结构倒圆角,而不是呈现直角的结构形式,且圆角应尽量大些,实现平滑过渡;如图17所示,位置3、4两处加强筋加强,以提高结构强度。

图16 正时链罩支架

图17 正时链罩及其支架图

5.2 具体更改方案

根据以上分析结果,对数据进行调整,调整后结果如图18所示,同时调整图17中3、4两处加强筋,加强筋厚度由20 mm调整到30 mm。

图18 正时链罩支架

5.3 对更改后数据进行分析

针对上述分析出现问题的工况,重新进行分析,具体分析方法及边界条件与上述方法一致,具体分析结果如下。

(1)模态分析 图19为模型的1阶振型图;前三阶的频率和振型结果如表4所列。

表4 模型前三阶的频率和振型

图19 模型第1阶振型

正时链罩及其支架的1阶振动频率为426.2 Hz,该频率已经超出发动机3阶主激励工作频率360~420 Hz,诱发结构高速共振风险大大降低。

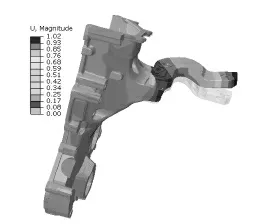

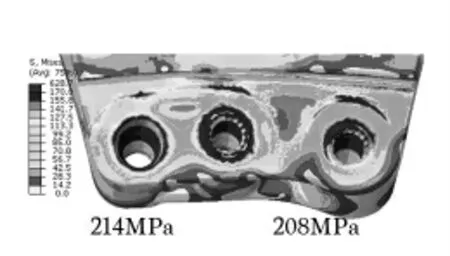

(2)强度分析结果 针对上述强度分析结果有问题的工况,进行重新分析,具体结果如下:①最大螺栓预紧力+Y正方向惯性力如图20所示;②最大螺栓预紧力+Z正方向惯性力如图21所示;③最大螺栓预紧力+Z负方向惯性力如图22所示。

图2 正时链罩断裂位置

图20 最大螺栓预紧力+Y正方向惯性力

图21 最大螺栓预紧力+Z正方向惯性力

通过对修改后的数模进行强度分析,与修改前的分析结果进行对比,由图20~22可看出,在上述3种工况下,应力集中问题都已基本消除;在工况最大螺栓预紧力+Z负方向惯性力下,还有部分应力没有消除,从图22可以看出其应力值低于ADC12材料的许用应力228 MPa,满足设计要求。

图22 最大螺栓预紧力+Z负方向惯性力

6 结论

笔者通过对正时链罩断裂情况的分析,发现断裂的主要原因是由于正时链罩本身的结构设计问题,通过对正时链罩进行模态及强度分析,对正时链罩进行优化,通过分析结果可以看出,优化设计后的正时链罩其强度满足设计要求。

[1] 周龙保.内燃机学[M].北京:机械工业出版社,2005.