基于Solid Works的板坯夹钳仿真分析*

2013-06-28何海涛

何海涛,郑 强

(巨力索具股份有限公司,河北 保定 072550)

1 引言

板坯夹钳主要应用于冶金工艺过程中板坯的搬运。板坯夹钳主要组成部分包括上梁、连杆、钳臂、钳牙、销轴、同步机构、启闭机构等。板坯夹钳采用自动开闭杠杆式工作原理,其结构简单合理,动作灵活,起运安全可靠,靠夹钳与板坯自重锁紧,夹钳与板坯间作用力主要为夹紧力和摩擦力。设计夹钳时,一般先根据板坯尺寸、板坯重量等已知条件,采用几何作图法初步绘制夹钳简图,并计算夹钳与板坯间作用力,然后再进行相应的设计。

通过计算机辅助设计可使夹钳与板坯间作用力计算更准确。笔者通过SolidWorks 2012对机械式板坯夹钳进行三维建模,使用Motion功能进行仿真,计算夹钳与板坯间作用力,对板坯夹钳设计的理论计算进行验证。

2 夹钳夹紧力计算[1-2]

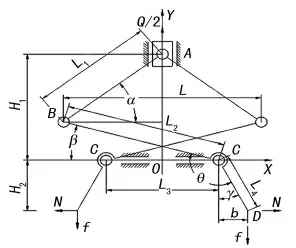

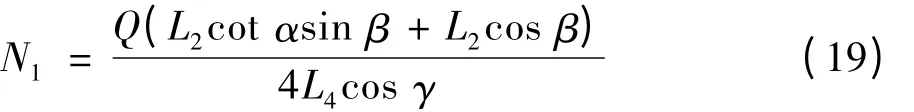

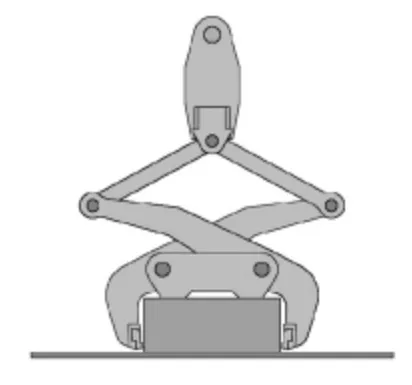

根据夹钳的结构特点绘制简化机构图,如图1所示。图示机构为1/2部分。

图1 夹钳机构图

假设钢坯自重为G,夹钳自重G1,起升力为Q=G+G1,图示状态为夹紧钢坯时,杆1(L1),杆2(L2)与水平方向夹角分别为α、β,杆4(L4)与垂直方向夹角为γ,L2与L4夹角为θ。α、β、γ为夹钳位置尺寸,θ为夹钳钳臂几何尺寸。根据图示几何关系列出公式:

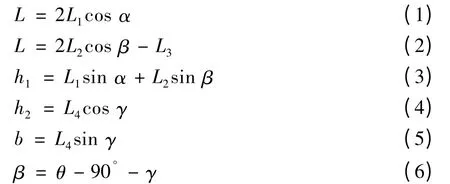

微分得:

由式(7)、(8)得:

将式(13)代入式(9)得:

板坯夹紧力N的建立实际上是一个动态正反馈过程。在夹持的初始瞬间,在起升力Q逐渐增大,板坯被逐渐吊离支承面,其重力也逐渐由支承面转移到夹钳上来,夹钳与板坯间摩擦力f的大小是从零逐渐增大,直到f与钢坯自重G达到平衡。

根据虚功原理:

夹紧力N由Q和f共同作用产生,假设Q作用产生的夹紧力为N1,f作用产生的夹紧力为N2。同时满足公式:

由式(11)、(12)、(14)、(17)得:

由式(10)、(11)、(18)得:

由式(19)可知由Q作用产生的夹紧力N1由各杆长度和位置确定,与摩擦因数无关。根据夹钳钳口的材料和形式及夹取板坯的材料来确定摩擦因数μ,因为摩擦力f与夹紧力N关系为:

由式(16)、(20)、(21)得:

夹紧力为:

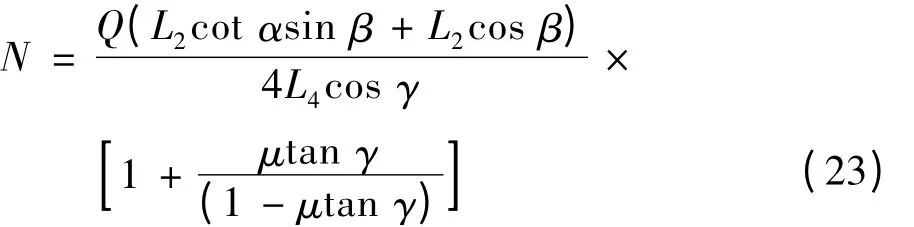

若要保证夹钳安全夹取板坯,必须满足Nμ≥G/4,当夹钳夹紧板坯离地后,摩擦力达到最大值fmax=G/4,此时必须满足公式:

此时夹紧力为:

由此可得板坯不坠落所对应的最小摩擦因数:

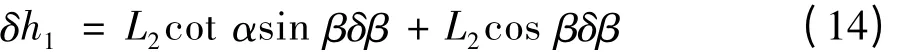

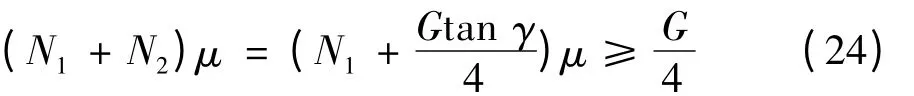

3 板坯夹钳三维建模

SolidWorks装配体建模方法可分为“自底向上”和“自顶向下”2种。板坯夹钳整体的布局关系到夹钳夹紧力的计算,其各个零部件存在多个配合关系。笔者采用“自顶向下”的方式进行模型的建立和零件的设计[3-4]。在整体装配图中对板坯夹钳进行计算夹紧力相关尺寸的设计。

在装配体环境中对各个零部件进行建立和编辑,使其零件件存在关联性,并且能够实现参数驱动整个模型的目的。此设计夹取板坯尺寸为厚300,宽750,重量为8 t。根据上述公式选取设计参数L1、L2、L3、L4、α、β、γ驱动三维模型。

在板坯夹钳的装配中,省略了一些对分析不重要的零部件,如:螺栓、轴端挡板、同步机构、启闭机构等,采用SolidWorks Motion中的配合代替,这样即简化了模型,又提高了仿真速度。本文着重仿真分析夹钳夹取重物过程,因此省略对板坯夹钳建模的详细描述。板坯夹钳三维模型如图2所示。

图2 夹钳三维模型

4 仿真与分析

4.1 仿真模型建立

笔者所仿真的过程为板坯起吊过程是从板坯夹钳放置在板坯时刻起,直至板坯离地面(或平台)一定距离。建立仿真模型,其中包含板坯、平台模型,板坯尺寸为300×750×4 560,重量约为8 t,平台的作用是模拟板坯存放位置,仿真模型如图2所示。为仿真模型添加配合关系,使其达到仿真初始状态,即板坯夹钳的钳牙与板坯间存在一定距离。并保证夹钳处于板坯的中心位置。初始状态如图3、4所示。

图3 仿真初始状态1

图4 仿真初始状态2

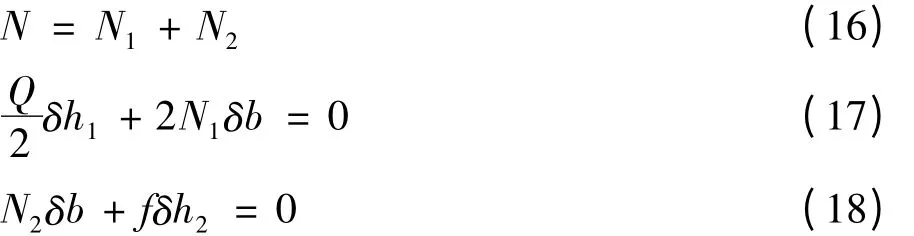

4.2 仿真设置

在Motion环境中,板坯、平台和夹钳间的所有配合仅作为定位使用,因此应当压缩禁用。

板坯起吊过程主要存在地球引力、摩擦力、起升力。为Motion环境添加地球引力g=9.8 m/s2,方向垂直于平台上表面。为所有零件添加实体接触,钳牙与板坯间采用接触组方式添加接触,接触面组可应用于在结果反作用力的分析。钳牙与板坯间的材料类型采用steel(dry)对steel(dry),静摩擦系数、动摩擦系数冲击系数等均按照默认值,其中动摩擦因数为0.25,静摩擦因数为0.3。在夹钳上梁吊轴位置添加直线马达作为起升力,直线马达作用曲线如图5所示。设定仿真时间为5 s并运行仿真。

图5 直线马达作用曲线

4.3 结果分析

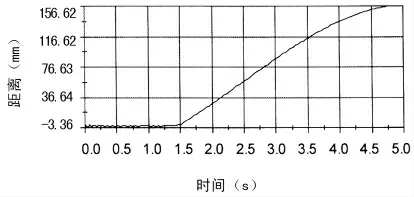

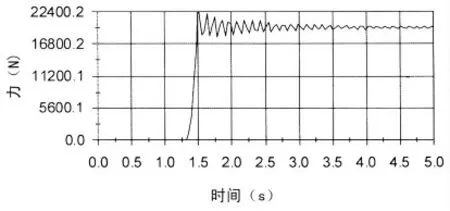

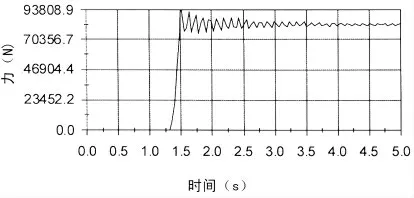

在仿真结果中,添加4种图解,其中包括两种线性位移:吊轴至地面距离、板坯与地面间距离,两种作用力:钳牙与板坯间Y方向(竖直向上)、钳牙与板坯间Z方向(垂直与板坯侧面)。其图解如图6~9所示。图解中作用力为单个钳牙受力大小。

图6 吊轴至地面距离

图7 板坯与地面间距离

图8 钳牙与板坯间Y方向作用力

图9 钳牙与板坯间Z方向作用力

直线马达作用曲线与图解1相同,说明直线马达动作无误,吊轴按照作用曲线上升。

由图解5得知,约1.3 s时钳牙开始接触板坯,钳牙与板坯间作用力增大,由图解3得知,约1.5 s时板坯离地。1.3~1.5 s钳牙与板坯间作用力迅速增大,钳牙与板坯间作用力出现波动,随时间变化,其作用力趋近稳定。作用力趋近稳定后,钳牙与板坯间Y方向(竖直向上)作用力F1≈19 530 N,F1即为钳牙与板坯间摩擦力。4F1≈G关系成立。说明此板坯夹钳能满足吊装要求。

进入稳定运行状态之后,钳牙与板坯间Z方向(垂直与板坯侧面)作用力为F2≈81770N,求得仿真临界摩擦因数为μ=F1/F2≈0.239。由式(25)得理论夹紧力N=84 020 N。由式(26)得理论临界摩擦因数μmin=0.233。

钳牙与板坯间夹紧力的仿真结果与理论计算值的误差率为(84 020-81 770)/84 020=2.68%。钳牙与板坯间临界摩擦因数仿真结果与理论计算值误差率为(0.233-0.239)/0.233=-2.575%。说明仿真分析和理论计算结果几乎相同。

5 结论

采用SoildWorks平台对机械式板坯夹钳进行了三维建模,使用Motion功能进行仿真,为后续的优化设计提供了数据。通过结果分析,验证了板坯夹钳设计理论计算的正确性,并一定程度上说明以Soild-Works为平台产品仿真分析的可靠性和实用性。对板坯夹钳设计提供了新的验证方法。

[1] 丁 慧,刘剑雄,刘剑梅,等.带卷夹钳的设计与仿真分析[J].系统仿真学报,2007,19(8):1736-1738,1761.

[2] 李远明.机械立卷夹钳夹紧力的计算与优化[J].机械工程师,2011(4):25-26.

[3] 二代龙震工作室.SolidWorks+Motion+Simulation建模/机构/结构/综合实训教程[M].北京:清华大学出版社,2009.

[4] SolidWorks.SolidWorks高级装配体建模.SolidWorks官方认证培训教程[M].北京:清华大学出版社,2003.