强磁选机“自车自”加工装置的设计*

2013-06-28张旺盛

张旺盛

(甘肃酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

1 引言

2012年在钢铁行业经营形势十分严峻的情况下,酒泉钢铁集团公司为进一步降低原料成本,加大了黑沟矿矿石原料配比,使得原有选矿强磁机金属回收率偏低,为解决这一问题,酒钢集团决定新建400万吨选矿项目,提高金属回收率,降低尾矿品位。φ3.2 m平环强磁选机为400万吨选矿项目中的核心设备,此设备由长沙矿冶研究院总设计,其中磁极框架部分由酒钢集团西部重工制造;磁极框架属于超大型结构件,外形长6.67 m,宽2.6 m,高4.4 m,重87 t;为实现上、下磁极R1602.5圆弧面的加工和保证上、下横梁轴座孔中心与上、下磁极R1602.5圆弧中心0.05 mm同轴度和磁极中心与横梁端面的垂直度0.1mm的要求,设计制造了2套自动走刀“自车自”加工装置。

2 工作原理

强磁选机如图1,其磁极框架上、下磁极R1602.5圆弧面的加工方案如图2所示。

图1 强磁造机示意图

(1)先将上横梁1和下横梁3两侧的连接板用定位销和螺栓连接成整体后在镗床上加工上、下横梁上安装轴承座和减速机的孔及端面,以保证上、下横梁上安装轴承座和减速机孔的同轴度及与端面的垂直度。

(2)再按图2所示安装完各部件,用2套“自车自”加工装置加工上、下磁极R1602.5圆弧面。2套“自车自”加工装置9对称装卡在上、下磁极对应的主轴位置,通过电机6、减速机7带动装卡在主轴上的“自车自”加工装置9实现刀具的回转。同时加工装置每转一圈,通过固定在磁极上的撞杆拨动丝杠上的拨杆使丝杠转动,丝杠的转动带动丝母使移动刀台沿燕尾导轨向下移动,完成自动走刀“自车自”加工。

图2 磁极R1602.5圆弧面的加工方案图

3 设计计算

电机、减速机、主轴和上、下轴承包利用本强磁选机的设计部件。变频调速三相异步电机型号:TYPEBM-250M-6,功率P=45 kW,转速n=980 r/min;减速机型号:XNML500G-J-280,速比i=280;加工半径R为R1 602.5 mm;主轴转速:N=n/i=980/280=3.5 r/min;车刀切削速度:V=2πRN/1 000=2π×1 602.5×3.5/1 000=35.24 m/min;进给量f取0.2~0.4 mm/r之间值;丝杠设计为φ48×4矩形螺纹;拨杆数量为12,实际加工时进给量f=4/12=0.33 mm/r;切深a取3~4 mm,最大加工余量为24 mm,走刀次数Z=24/3=8次;加工磁极厚度H=280 mm;走刀时间:t=H/Nf=280/3.5×0.33=242 min=4 h;考虑辅助时间后,实际加工时间h=1.5tZ=1.5×4×8=48 h。

4 “自车自”自动走刀加工装置主要部件设计

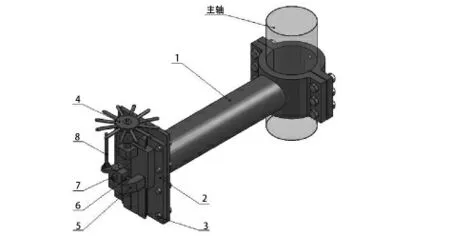

自动走刀“自车自”加工装置如图3所示。

图3 自动走刀“自车自”加工装置

自动走刀“自车自”加工装置主要由刀杆1、燕尾导轨2、丝杠组件4、移动刀台5和撞杆8等组成;刀杆是该装置的主要受力部件及其他零部件的安装机座,它将主轴的回转运动转变为车刀的回转运动即切削运动;丝杠组件在撞杆的拨动下使丝杠转动,并带动丝母和刀台沿燕尾导轨移动,使车刀向下运动即进给运动。

4.1 刀 杆

刀杆(见图4)是决定该装置刚度的关键构件,也是其他零部件的安装基础。它由带止口的燕尾导轨连接板1、φ245×20的厚壁无缝钢管2和轴卡3组成。为使燕尾导轨与连接板定位,在燕尾导轨连接板中心设计有定位止口;为方便与主轴可靠装卡,轴卡设计成2个半体,并在合口面留有4 mm的间隙;考虑加工时尺寸测量和走刀稍度的调整,在单体轴卡上设有2个φ30的测量孔。

图4 刀杆

4.2 移动刀台

移动刀台(见图5)是装卡并带动刀具实现切削加工的主要部件;它由带燕尾槽的移动托板1、丝母2、连接板3和刀台4组成。燕尾槽的一侧设计成带斜度,方便燕尾导轨在装配时用斜铁进行调整,以保证燕尾导轨的配合间隙;刀台在设计时考虑了刀的大小和装卡;连接板的设计考虑了刚度和刀台上下移动时对丝杠避让。

图5 移动刀台

4.3 丝杠组件

丝杠组件(见图6)是实现刀台上下移动的主要部件。丝柑组件由丝杠1、丝杠座2、螺母3、拨盘4和拨杆5等组成。丝杠一端设计为φ48×4矩形螺纹和丝母相连,另一端为28×28的方和拨盘相连;在拨盘外圆上设计有12等份的螺纹与拨杆连接;丝杠座和螺母对丝杠起支撑和固定作用。丝杠组件在刀杆的带动下旋转,每转一圈,固定在磁极上的撞杆拨动一次拨杆使之转动一定角度,拨杆带动拨盘、拨盘再带动丝杠,使丝杠转动,丝杠转动带动有丝母的移动刀台沿燕尾导轨向下移动,实现车刀的自动进给。

图6 丝杠组件

5 结语

自动走刀“自车自”加工装置顺利的完成了7台φ3.2 m平环强磁选机磁极圆弧的加工,经强磁选机整体预装后检测,上下转盘和磁极的间隙均匀,转盘上磁场强度大小和分布满足设计要求,说明同轴度和垂直度得到了有效保证;该设备经过近4个月的工艺调试,截至2013年4月,主要技术指标强磁精矿品位、弱磁精矿品位、综精品位、回收率指标均达到或超过设计要求,如期实现了达产达标。采用2套自动走刀“自车自”加工装置对上下磁极对称同时加工,力矩平衡、振动少、表面光、效率高。该装置的自动走刀功能大大减轻了工人的劳动强度,保障了工人的安全,提高了加工效率和表面质量。该装置还能应用于强磁选机在使用过程中,因磁极磨损而进行的现场加工修复。该装置设计巧妙、结构紧凑、操作简便、装卡和测量方便、加工效率和精度高,具有很强的实用性。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[2] 机床设计手册编写组.机床设计手册[M].北京:机械工业出版社,1986.

[3] 成大先.机械设计图册[M].北京:化学工业出版社,2003.