大型船舶便携式扭矩计量装置传感器弹性体的设计研究

2013-06-25马仲翦

马仲翦,赵 军

(92493部队89分队,辽宁 葫芦岛 125000)

0 引 言

扭矩参数是大型船舶性能的最关键参数,反映了船舶主动力系统的性能状况,并决定其操作人员的判断,关系到舰船主动力系统的技术性、船舶的安全性和机动可靠性。大型船舶利用扭矩测量仪测量扭矩参数,可以进行船体、主机、螺旋桨的良好匹配;可以进行整个船舶航行燃油的损耗及节能管理;可以进行大型船舶多台主机功率平衡的控制;可以进行主机超扭故障的预警;可以进行航行安全姿态的控制等。因此测量扭矩参数具有重大意义,保证扭矩参数的精确性尤为重要。

鉴于大型设备的实际安装情况,如按要求每年将传感器装置与测量仪表拆卸后送检、并按国家标准进行计量会有很大实际困难,因此研发高精确度专用的便携式扭矩仪计量校准装置就很重要。大型船舶装舰扭矩仪的最大允许误差为±1%FS,为能对其提供可靠比对校准,扭矩仪计量校准装置的设计最大允许误差为±0.5%FS。标准扭矩传感器系统是整套设备的核心部件,其由弹性体、应变片等零部件组成。工作原理是:当轴受扭产生扭转时,装在固定器具上的弹性体产生相应变形,粘贴在弹性体上的应变片产生与扭矩近似成正比的应变,后经电桥电路转换成相应电压输出。弹性体是其关键部件,弹性体材料是高性能扭矩传感器研制成功的基础[1]。标准扭矩传感器是扭矩现场校准的基准,它的准确度决定了校准结果的准确度,应有良好的线性度、足够宽恒弹性范围、高稳定性,因此,弹性体制造材料选择与薄片结构设计,就成为研发便携式扭矩计量装置的重要内容。

1 扭矩传感器的方案选择

目前,用于大型船舶主轴扭矩的测量有三种形式:采用应变式扭矩传感器的扭矩测量仪(包括双弯曲式和单弯曲式)、钢弦式扭矩传感器、直接将应变片粘贴在主轴上进行扭矩测量。采用应变单弯曲式扭矩传感器更能满足该项目对扭矩传感器提出的技术要求。

1.1 应变式扭矩传感器

扭矩的测量是根据被测轴受扭矩后,在轴向变形距离L产生的扭转变形角θ。根据材料力学公式:

式中:M为扭矩;θ为被测轴扭转变形角;J为极惯性矩;L为变形长度(即卡环刀口距离);G为被测轴弹剪弹性模量。

由公式(1)知,当被测轴材料确定后,则扭转变形角θ与扭矩M成正比。由于卡环夹紧在被测轴上(禁止滑动);因此两卡环之间的相对位移△为:

式中:γ为轴中心线与传感器中心线之间的距离。扭矩传感器安装在传感器固定器具上,当轴受扭时,传感器固定器具的两卡环相对转动θ角,相对位移△,使扭矩传感器变形。

1.2 钢弦式扭矩传感器

钢弦式扭矩传感器是采用振弦作为扭矩感受的敏感元件,测量中根据振弦的固有频率与张力间的函数关系,将扭矩转变为振弦的张力,通过测量振弦的频率来测量扭矩。由于轴旋转时离心力及温升会导致测量误差,虽然用了两只传感器对此进行补偿,但其误差还是较大。

1.3 直接将应变片粘贴在主轴上进行扭矩测量

当轴受纯扭矩时,其横截面上的最大剪应力τmax与轴上承受的扭矩关系为:

式中:W为轴截面的抗扭模数;M为轴上承受的扭矩值。

弹性极限范围内,剪应力τmax对应的剪应变r为:

式中:G为轴的剪切弹性模量。从式(2)知,扭矩M与应变量r成正比,测出应变r就等于测出扭矩[2]。由于将应变片直接粘贴在被测轴上,扭矩测量的误差只能由现场操作人员的应变片粘贴水平和经验来控制,无法对整个扭矩测量系统通过扭矩标定的形式来对扭矩测量的误差进行评定(一般误差均在3%以上)。

1.4 方案选择

通过对比发现,第二种和第三种方式的误差过大,不宜在实际中应用;应选用第一种应变式扭矩传感器的设计方式。接着对双弯曲式结构和单弯曲式结构进行选择。现按实验对象被测轴的轴径为416 mm,轴中心线与传感器中心线之间的距离为263.5 mm,根据式(1),选取L=0.1 m,G=8.10×1010Pa,则轴 416 mm承受1 200 kN·m扭矩产生的偏转角为(5.82×10-4)rad。再按式(2),装在 416 mm轴上扭矩传感器产生的位移是2.02×102μm。根据上述计算,分别对二种结构形式的弹性体进行了有限元分析,分析的结果如下:

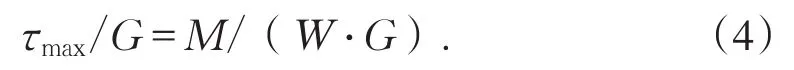

1)双弯曲式结构,见图1:从分析图看出,最大的应力值为10.762 MPa,在靠近弹性体薄片二两边的位置。弹性体薄片当中贴应变片位置的应力值在(7.175~9.566)MPa之 间 。 平 均 值 :σˉ=(7.175+9.566)/2=8.37 MPa.应力相对变化量:

图1 双弯曲式结构

2)单弯曲式结构,见图2。从分析图看出,最大的应力值为9.911 MPa,在靠近弹性体薄片二边的位置。弹性体薄片贴应变片位置的应力值在(5.606~6.607)MPa之间。平均值:σˉ=(5.606+6.607)/2=6.057 MPa.应力相对变化量:σˉ=(6.607~5.606)/6.057=16.5%.

图2 单弯曲式结构

3)结构对比结论:相同的受力情况下,单弯曲式所受的最大应力小于双弯曲式。弹性体薄片贴应变片位置所受的应力单弯曲式均匀于双弯曲式。从获得较高的线性度、重复性的角度考虑,贴应变片处有较均匀的应力场会更有利,因此,弹性体的结构应选择单弯曲式。

2 扭矩传感器弹性体的材料选择

弹性体材料的性能直接影响扭矩测量的准确性。20世纪70年代以来,一些新型弹性材料相继问世,提供了更广泛的材料选择空间。选择材料的技术要求如下:1)拉伸强度σb要大,至少>140 kgf/mm2;2)弹性模量最好E<11 000 kgf/mm2;3)弹性模量E的温度系数不能太大,约为20×10-61/℃;4)疲劳强度要高;5)迟滞后效要小;6)加工性能好。

根据要求条件,如下材料可供选择,见表1。衡量弹性材料的好坏,常用“比弹性”概念,即弹性极限和弹性模量之比:σb/E。见表2,比弹性大的材料迟滞后效较小。考虑到材料的价格、加工性能等因素,我们选择3J58恒弹性材料合金[3]。

表1 材料特性

表2 比弹性

3 弹性体薄片厚度的设计

弹性体薄片厚度的设计原则是:贴应变片处的应力场相对较均匀,据此原则,进行有限元分析。

1)厚度1.6 mm,见图3。从分析图看出,最大的应力值为10.762 MPa,在靠近弹性体薄片二边的位置。弹性体薄片当中贴应变片位置的应力值在(7.175~9.566)MPa之间。平均值:σˉ=(7.175+9.566)/2=8.371 MPa.应力相对变化量:△σˉ=(9.566~7.175)/8.371=28.6%.

图3 厚度1.6mm的分析对比

2)厚度2.0 mm,见图4。从分析图看出,最大的应力值为14.789 MPa,在靠近弹性体薄片二边的位置。弹性体薄片当中贴应变片位置的应力值在9.859~13.146 MPa之间。平均值,σˉ=(9.859+13.146)/2=11.503(MPa);应力相对变化量,△σˉ=(13.146-9.859)/11.503=28.6%.

图4 厚度2.0mm的分析对比

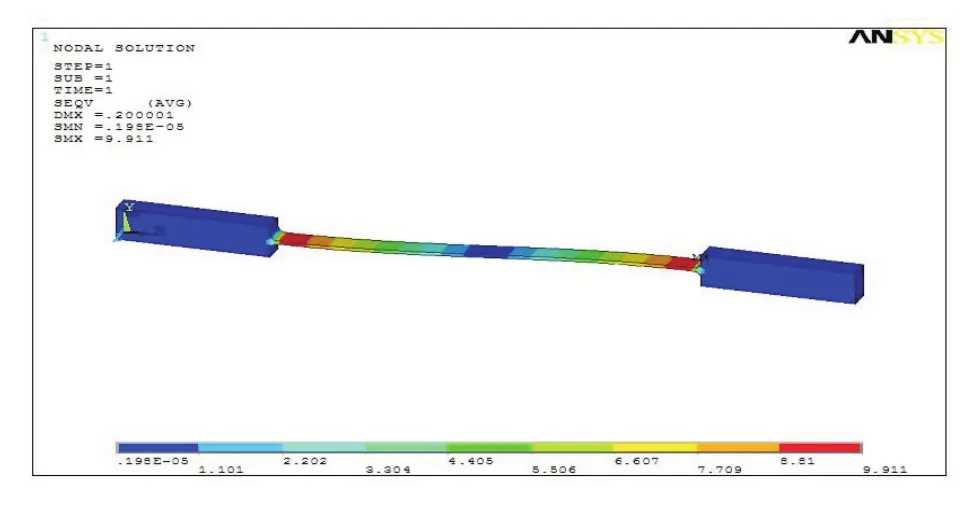

图5 厚度2.4mm的分析对比

3)厚度2.4 mm,见图5。从分析图看出,最大的应力值为16.078 MPa,在靠近弹性体薄片二边的位置。弹性体薄片当中贴应变片位置的应力值在8.932~14.291 MPa之间。平均值:σˉ=(8.932+14.291)/2=11.612 MPa.应力相对变化量:△σˉ=(14.291-8.932)/11.612=46.2%.

4)厚度选择:从上述分析图得出结论,厚度1.6 mm、2.0 mm的应力相对变化量相同,但厚度2.0 mm的所受应力较大;厚度2.4 mm所受应力较大,但厚度2.0 mm的应力相对变化量较小。综合来看,弹性体薄片的厚度为1.6 mm时,综合性能最佳;因此选择弹性体薄片的厚度为1.6 mm。

4 结束语

通过上述研究,我们选择单弯曲式结构的应变式扭矩传感器,3J58恒弹性材料合金,薄片厚度为1.6 mm,用于便携式扭矩计量装置弹性片的制作;选择正确的弹性片制作方案,是解决扭矩传感器核心部件的关键,为对大型船舶实施扭矩精确计量提供重要保障。

[1] 国家质量监督检验检疫总局计量司.力学计量[M].北京:中国计量出版社,2005.

[2] 陈黎敏.扭矩传感器的应用[M].北京:机械工业出版社,2011.

[3] 单辉祖.材料力学[M].北京:高等教育出版社,2009.