连铸辊的修复制造技术

2013-06-25苏碧辉曾义斌

苏碧辉,曾义斌,肖 锐

(1.武汉钢铁重工集团有限公司;2.武钢股份公司热轧总厂,湖北 武汉 430083)

0 引 言

连铸机的二冷支导夹辊和拉矫辊统称连铸辊。连铸辊主要服役于炼钢连铸机扇形区域[1],由于处于一种热应力、机械载荷交变的共同作用下,其产品的失效方式较多,集中表现在辊子表面。

其产品使用一定期限后,可通过机加工去除疲劳层,采用堆焊等修复再制造技术可继续上机使用,见图1。

图1 正在堆焊的连铸辊

根据相关文献报道[2],堆焊修复后的连铸辊比新的辊子使用寿命可以提高2~3倍,同时其强度和耐磨性也有明显的提高。通过使用修复后的连铸辊还可以起到减少更换连铸辊的次数和降低维修费用的效果。因此,如何提高连铸辊的修复质量已经成为钢铁企业和相关行业关注的一个重要课题之一。

1 连铸辊的失效形式

通过市场调研并结合企业生产现场工况角度去分析[3],连铸辊主要有下列几种失效形式:

1)热冲击:连铸辊通过接触加热的金属而升温,生产过程中被冷却水冷却,最大温度和冷热的变化均会造成轧辊表面裂纹。最大温度、接触时间、冷却速度和冷却热变化都会影响轧辊的磨损速度和磨损面的化学变化。

2)腐蚀:表面腐蚀是接触了冷却水而引起的,冷却水成分由于受当地水源的影响,其中高温下水中的无机盐与绝缘材料作用,pH值有时为5.甚至有时为4.从而导致应力腐蚀或晶间腐蚀。这两种腐蚀都可加速连铸辊表面裂纹的产生。

3)磨料磨损:在连铸机下部,在钢表面发生氧化的部位,钢坯或板流和铸辊之间磨损可以诱发板材或线材与连铸辊之间的磨料磨损。

4)疲劳:连铸辊的疲劳是由于辊表面的高应力所产生的弯曲而引起的.由于热冲击和腐蚀而形成的裂纹在疲劳应力区导致连铸辊裂纹产生。

5)浸蚀:这是由于连铸辊表面与热金属之间的水接触产生的蒸汽而引起的,高速下产生冲击和高压是很普遍的。

断辊现象极少发生,图2为某企业发生的一起断辊事故后的连铸辊,在此不作为本文讨论的重点。

图2 断辊事故的连铸辊

实际生产中发现,连铸辊的磨损和疲劳引起的裂纹才是最为常见的现象。

2 连铸辊修复制造

针对以上连铸辊常见的失效形式,可以采用下列修复制造技术。

2.1 修复的机械加工技术方法

根据连铸辊修旧的工艺流程,首先要对连铸辊进行拆卸检验,去掉有问题的辊子,挑选出具有修复价值的连铸辊,并对可修复的连铸辊进行钳工清洗后,再对轴承座、辊套和芯轴等部件进行检测,其中轴承座、辊套和芯轴修复的机械加工方法也各有不同。例如,对不满足水压检测的轴承座首先进行水槽清理,然后进行焊接修复,对检测有问题的芯轴首先进行补焊,然后进行通过机床加工,去掉缺陷。辊套修复的机械加工方法最为常见,包括粗车、精车、焊接和外圆磨床等。

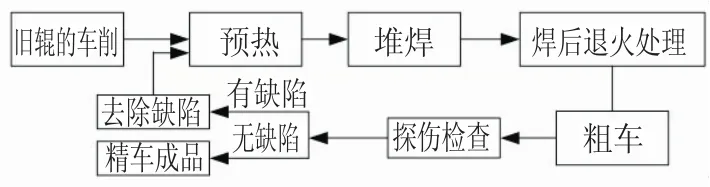

2.2 堆焊后的机械加工技术方法

对于连铸辊身产生环行龟裂长度大、辊径圆周麻坑点数多、坑径大的辊套修复时,首先以两端内孔为基准打表找正,将辊身外圆表面缺陷及疲劳层车去,其间要进行探伤,根据探伤结果,进行堆焊粗车后的辊身外圆,选取堆焊连铸辊专用焊丝,分层堆焊的方法(注意控制层间温度)进行修复。连铸辊的堆焊修复大致过程分为4个步骤:焊前准备、堆焊、焊后处理及质量检验等,见图3。

图3 连铸辊堆焊的工艺流程图

2.3 减少直径修复方法

减少辊子直径修复方法,一般用在连铸辊首次修复时,且表面裂纹较小、腐蚀较浅时使用,例如当腐蚀深度小于1~1.5 mm时,就应该使用减少辊子直径法进行修复。在少减辊子直径修复时,首先要编制好修复工艺,然后按照加工工艺对工件、找正基准,精车、抛光的外圆尺寸进行修复,同时要满足加工工艺的要求,最终保证图示尺寸公差和形位公差的要求。

2.4 其他修复方法

当裂纹深度小于0.5~1.0 mm时,且面积较大时,有人尝试采用激光融覆或等离子喷焊等方法进行修复,效果不错,但成本较高,有条件的情况下可以进行采用。

3 结束语

为了获得满意的辊子再生寿命,必须要有合理的修复方法和正确的修复工艺路线。连铸辊修复制造,符合循环经济“减量化,再利用,再循环,再制造”原则。

[1] 李亚江.焊接修复技术[M].北京:化学工业出版社,2005.

[2] 李美柱.金属的高温腐蚀[M].北京:冶金工业出版社,2001.

[3] 刘铁男,黄作为.气化冷却技术在本钢大型步进梁式加热炉上的成功应用[J].本钢技术,2001(10):5-12.