300 MW发电机组增容改造的实践

2013-06-19林闽城

林闽城

(浙能温州发电有限公司,浙江温州325602)

发电技术

300 MW发电机组增容改造的实践

林闽城

(浙能温州发电有限公司,浙江温州325602)

在300 MW发电机组增容改造中,采用2种不同汽轮机通流设计技术,使汽轮机高中压缸效率得到提高,同时对锅炉、发电机、主变压器等主设备也进行了相应的改造,改造后性能试验表明:机组发电标煤耗下降7g/kWh以上,年节约标煤约1.2万t,机组出力增加至330 MW,机组运行经济性大大提高。

300 MW;增容;通流改造;性能试验

燃煤火力发电企业为社会发展和经济发展提供电力能源的同时也在大量消耗一次能源和水资源。随着近几年我国和全球经济、能源和环保形势的发展,火力发电企目前面临的节能降耗需求越来越迫切。

由此,分别采用两种节能降耗技术对3号与5号汽轮机的流通部分以及锅炉、发电机、主变压器等进行了增容改造,取得了显著的增容、节能效果。

1 改造前机组概况

1.1 机组主设备简介

汽轮机为上海汽轮机厂生产的N300-16.7/ 538/538型亚临界、一次中间再热、双缸双排汽、单轴、反动式凝汽式汽轮机,引进美国西屋技术的改进优化H156型。通流部分设计共有35级,其中:高压缸包括1个调节级和11个压力级;中压缸有9个压力级;低压缸采用分流对称布置,共2×7个压力级;末级叶片为905 mm。该机组设计有8段回热抽汽,即3个高压加热器(简称高加)、1个除氧器和4个低压加热器(简称低加)。

锅炉为上海锅炉厂引进美国ABB-CE公司技术制造的SG-1025/18.3-M843型亚临界中间一次再热控制循环汽包炉。

发电机为上海电机厂引进美国西屋技术制造的QFSN2-300-2型水-氢-氢发电机。

3号机组主变压器为保定天威保变电气股份有限公司制造,型号为SFP-370000/242。5号机组主变压器型号为SFP-370000/220,由常州东芝变压器有限公司制造。

1.2 机组改造前状况

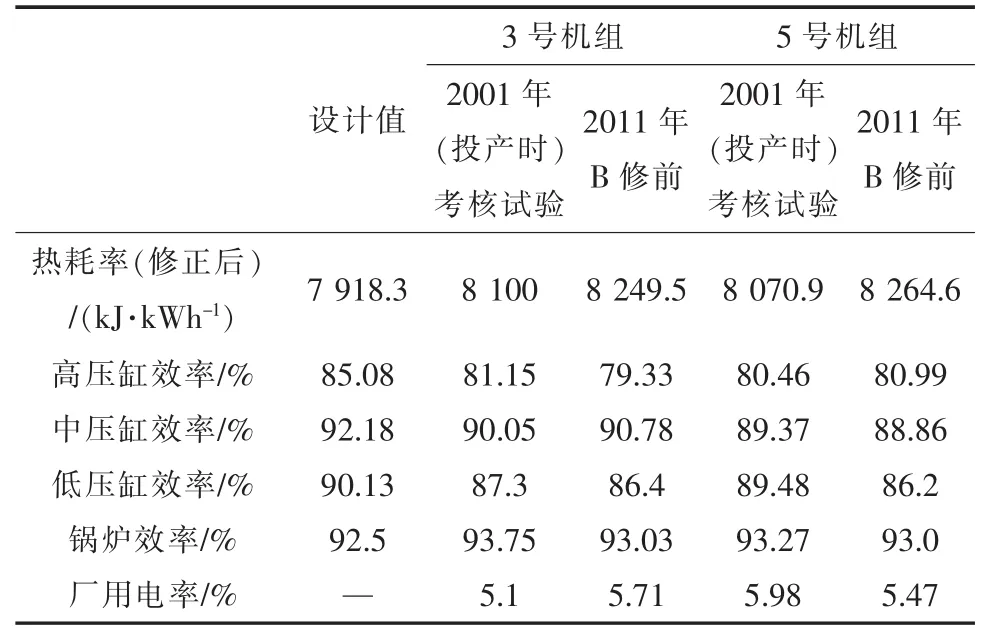

3,5号机组2011年全年供电煤耗分别为329.44 g/kWh,327.29 g/kWh,经济性指标处于国内较领先的水平,比国产300 MW机组的平均供电煤耗平要低12 g/kWh左右,但与进口亚临界300 MW机组的最先进水平还有10 g/kWh的差距。表1为3,5号机组热力性能试验结果。

表1 机组投产及检修前热力性能试验结果

从表1中的试验数据可以看出:3,5号汽轮机的高、中压缸效率明显低于设计值4%和2%左右,比反动式300 MW进口机组的先进水平要分别低6%和2.5%左右;汽轮机的热耗水平(参数修正后)要比设计值低2%~3%。

2 汽轮机性能偏差分析

H156型300 MW机组汽轮机主要有以下几个性能特点:

(1)设计完成于上世纪90年代中期,虽然采取可控涡理论进行设计,但与目前的全四维流场计算精度比较明显较差,其高中压缸效率明显低于设计值。

(2)高压通流结构设计为反流结构。高压调节级与高压压力级蒸汽流向相反,存在反流损失和绕流损失。

(3)调节级效率偏低。额定工况下调节级功率约占高压缸总功率的20%,调节级设计效率为64.36%,实测效率通常不到50%,调节级效率每降低1%,高压缸效率则降低0.2%。

(4)高、中、低压缸通流径向间隙大。由于反动式机组的鼓形转子结构,汽封处转子直径较大,汽封间隙稍大一点漏汽面积相应增加越多,漏汽损失越大。

(5)高压缸夹层漏汽量偏大。由于高压缸外缸与高压缸隔板套之间未设置汽封,高压进汽插管漏汽及高压平衡活塞汽封漏汽至夹层,导致高压缸排汽温度升高,使高压缸效率降低。

(6)H156机型在结构设计上仍然存在A156—F156机型中的一些“遗传性”缺陷,比较典型的是各级回热抽汽超温和超压,主要原因是进汽插管、高中压内缸及持环中分面漏汽、平衡活塞汽封漏汽等。

3 汽轮机改造可行性分析

3.1 安全性

主要从以下几点分析改造的安全可行性:

(1)材料。汽轮机改造各部件所需的材料均为在600 MW等级以上机组中已成熟应用的材料。高中压转子材质采用30Cr1Mo1V;高压缸叶片材料采用19CrMoNbVN11-1;中压叶片材料采用X19CrMoNbVN11-1和X20Cr13。

(2)转子。高中压转子采用无中心孔、彻底消除残余内应力的整锻转子;在强度设计方面采用先进的有限元结构设计分析软件进行转子强度的设计、分析和校核。

(3)叶片。在叶片的结构设计方面,借鉴西门子1 000 MW超超临界机组的成功经验,采用最新强化设计,确保叶片在强度和振动方面具有更大的安全裕度。

(4)抗固体粒子冲蚀设计。对高压缸的通流部分,特别是第一级的喷嘴及动叶采取整锻后电脉冲加工或铣制的措施,以防止颗粒侵蚀,增强叶片抗SPE(固体粒子冲蚀)性能。

(5)轴系。在轴系振动方面,采用专业的转子动力学软件对转子和轴系的强度、不平衡响应、轴系稳定性、轴系扭振进行分析;不论是单个转子的各临界转速或是轴系各临界转速,都充分远离允许的转速变化范围,各临界转速避开额定转速的±15%区间,轴和轴系的失稳转速大于额定转速的125%。在出厂前进行汽轮机转子的高速动平衡试验,试验精度达到小于1.0 mm/s,将转子和轴系振动减小到最小。

3.2 经济性

3.2.1 汽轮机通流结构优化

汽轮机通流结构优化后,高压部分调节级蒸汽流向由反流改为顺流,六阀全开状态下相对效率提高1.6%;高压通流级数由原来的1+11级调整为1+13级,中压部分由原来的9级调整为10级,优化高中压各级叶片焓降分配,提高了级效率;高压内缸、持环等做成整体缸,减少了漏汽。

3.2.2 叶片型线优化

根据全三元流场设计,所有的高、中、低压叶片级(除末三级)均采用3DS弯扭动、静叶片,采用变反动度(30%~60%)设计优化通流,提高了级效率。

3.2.3 调节级子午面流道优化

调节级动叶和喷嘴子午面流道进行优化,采用新型叶型,做到优良匹配,减小喷嘴弧段之间的间隙,增加汽封齿数,进一步减小了二次流损失,最大限度地提高调节级效率。

3.2.4 动叶采用自带围带

所有动叶片采用自带围带结构及T型叶根,全切削加工,强度好、动应力低,抗高温蠕变性能好,漏汽损失小。

3.2.5 汽封系统优化

所有动叶片均为自带冠结构,增加叶顶汽封齿数;增加调节级叶顶汽封齿,减小其径向间隙;通流部分采用多齿数镶嵌式迷宫式汽封,在高中压轴端汽封、高中压间汽封采用蜂窝式汽封或布莱登汽封等新型汽封,以提高密封性能,减少蒸汽泄漏。

3.2.6 进汽和抽汽插管的结构改进

高压进汽插管和抽汽插管弹性密封进行结构改进,增加密封环数量或采用堆叠式,以减少高压进汽插管处漏汽,降低漏汽损失。

3.3 技术选择

目前国内上海汽轮机厂(简称上汽厂)和北京全四维动力科技有限公司(简称全四维)两家单位都能提供针对H156汽轮机的全缸改造技术方案,并均有多个发电厂类似机组的实施业绩。综合考虑后,温州发电厂决定对3号和5号机组分别采用全四维和上汽厂的通流改造技术。

3.4 改造的总体目标和原则

改造后机组要达到以下几点要求:

(1)汽轮机铭牌出力不低于330 MW;VWO(调阀全开)工况出力不低于340 MW。

(2)机组在额定主蒸汽参数及再热蒸汽参数、高加全部退出下,额定背压时能达到额定功率。

(3)高压缸效率、中压缸效率分别不低于87%,92%。

(4)机组在VWO工况出力运行时,各通流部分的部件满足强度要求,调节级及各抽汽压力不超过设计最大值。

(5)机组具有良好的变负荷性能,能采用复合变压运行方式,并能在120 MW负荷长期安全、稳定地运行,40%~100%BMCR(锅炉最大出力工况)增减负荷速率不小于3%/min;阀门管理功能满足单阀、顺序阀以及各种阀点的滑压运行要求。

(6)汽轮机在技术性能方面能满足电网调峰要求和具有二班制运行功能要求。

(7)设备使用寿命不少于30年。

机组改造过程要遵循以下几点原则:

(1)在不影响安全和改造效果的前提下,尽可能利用原有设备,减少改造工作量。

(2)要求改造后的汽轮机设备利用率高,维护成本低,机组运行经济性明显提高。

(3)保持现有热力系统配置不变,现有的热力参数基本保持不变(变动范围不超过±5%),不影响未改造设备的安全运行。

(4)高中压外缸壳体,内缸及持环的原支撑方式,各管道接口位置,转子跨度、轴系、汽轮机高压转子与主油泵短轴接口和位置,汽轮机与发电机连接方式和位置、现有的汽轮机基础,汽轮机各轴承座、高中压进汽阀门等都保持不变,改造后对基础负荷应无影响。

4 机组增容改造

4.1 汽轮机改造

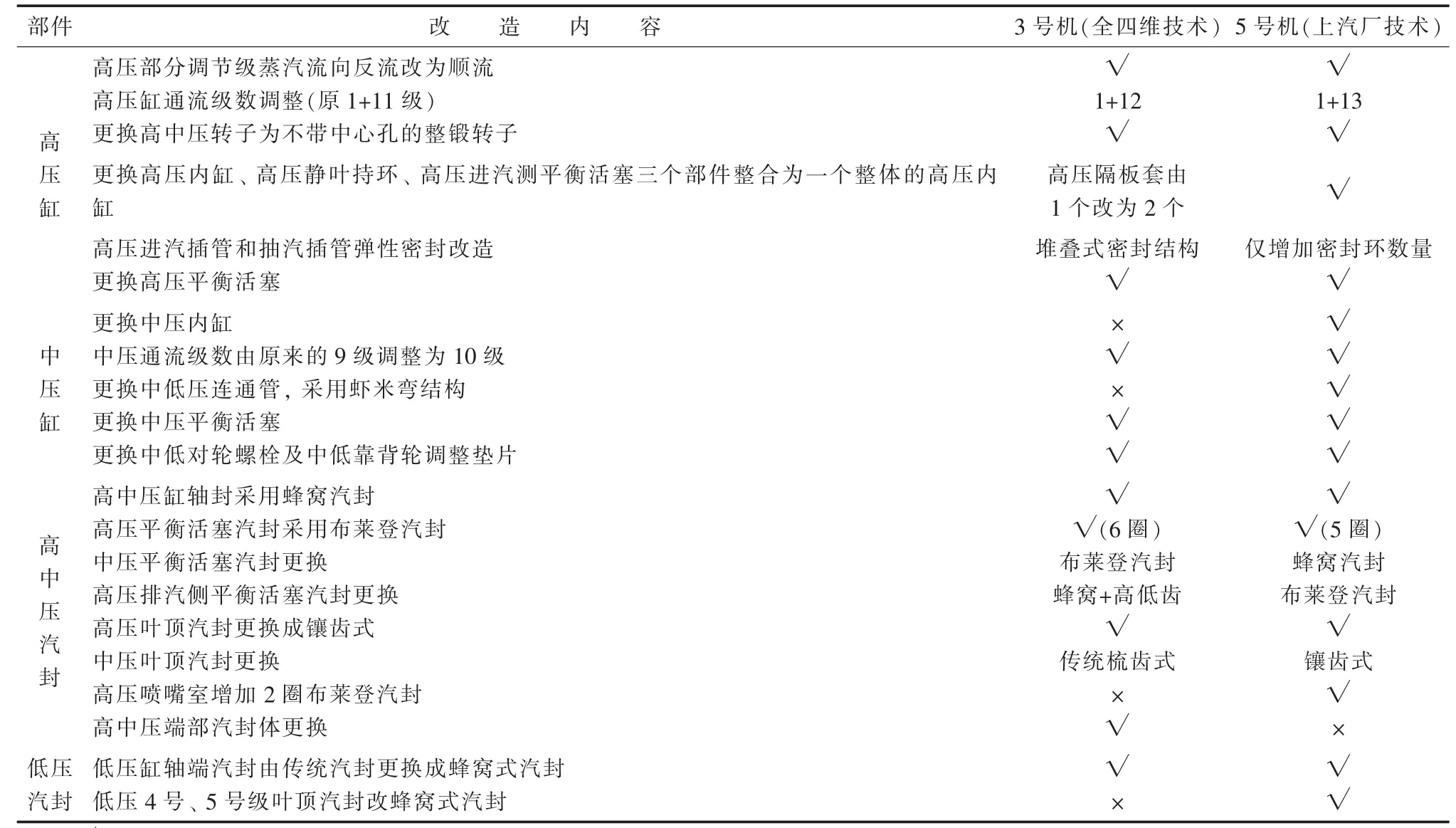

考虑到低压缸效率接近87%,故暂不对低压通流进行改造,其他通流部分的改造情况见表2。

上汽厂与全四维改造在结构设计上的最大区别就是上汽厂高压缸通流级数设计为1+13级,全四维设计为1+12级;上汽厂的改造将原高压内缸、高压静叶持环、高压进汽测平衡活塞3个部件整合为整体内缸,且对原中压内缸出现的变形现象进行重新设计缸壁加厚、紧固螺栓加粗;在汽封设计上普遍采用四门子镶齿式技术,安装调整较方便;全四维在插管密封上改进为堆叠式结构,密封性能较好,而上汽厂仅仅增加密封环数量。

4.2 锅炉改造

根据热平衡图中TMCR(机组最大出力工况)下的数据,针对锅炉蒸发量的提高进行了安全与性能评估,主要包括锅炉汽水阻力、烟风阻力、炉膛及各受热面、水冷系统、安全阀排量等热力数据的变化影响。最终确定的改造方案如下:

(1)3号锅炉经扩容改造后能满足在最大蒸发量为1 050 t/h的工况下长期连续安全运行的要求,仅将汽水分离器由原来的56只增加到60只,重新布置安装。

(2)5号锅炉经扩容改造后能满足在最大蒸发量为1 087.3 t/h的工况下长期连续安全运行的要求,改造内容:汽包内汽水分离器由原来的56只增加到60只,重新布置安装;更换5只安全阀弹簧,即汽包2只、过热器出口2只、再热器进口1只;末级再热器部分改造,炉内出口段约3.5 m高度的管子材料改为SA213-TP347H,炉外出口连接管材料改为SA213-T91。

4.3 发电机改造

二台机组增容改造涉及的发电机部分改造内容相同,具体如下:

(1)发电机定子线圈端部加固,在定子线圈端部渐伸线间以绝缘材料及粘结胶填满,连接线之间以绝缘材料垫实,发电机定子线圈槽内部分不作改动。

(2)发电机容量增大后的耗损发热量增大,经核算后加大氢冷器换热面积,更换为翅片式氢冷器(材质升级为BFe30铜管),换热功率由2 530 kW增加至2 950 kW。

(3)更换发电机设备铭牌,额定容量由为353 MVA增到367 MVA,额定功率由300 MW增至330 MW,发电机定子电流由10 189 A增至10 585 A,功率因数由0.85改为0.9。

4.4 主变压器改造

二台机组增容改造涉及的主变改造由于制造厂不同,内容有所区别,具体如下:

(1)3号主变压器改造内容为:更换5组冷却器,包括:冷却器本体、风扇、油泵、进出口油管、油流继电器、蝶阀、法兰、螺栓、控制箱、端子箱及内部配线;为保证变压器带负荷能力,更换了低压引线及其导线夹;更换设备铭牌,额定容量由370 000 kVA增加到396 000 kVA。

表2 汽轮机通流部分改造内容

(2)5号主变压器改造内容为:5组AEF-3.15S4 -2CR(210 kW)冷却器全部更换为5组新型高效AEF-3.15T6-2CR(250 kW);完成冷却器变压器油及绕组温升核算;更换设备铭牌,额定容量由370 000 kVA增加到400 000 kVA。

5 机组增容改造效果

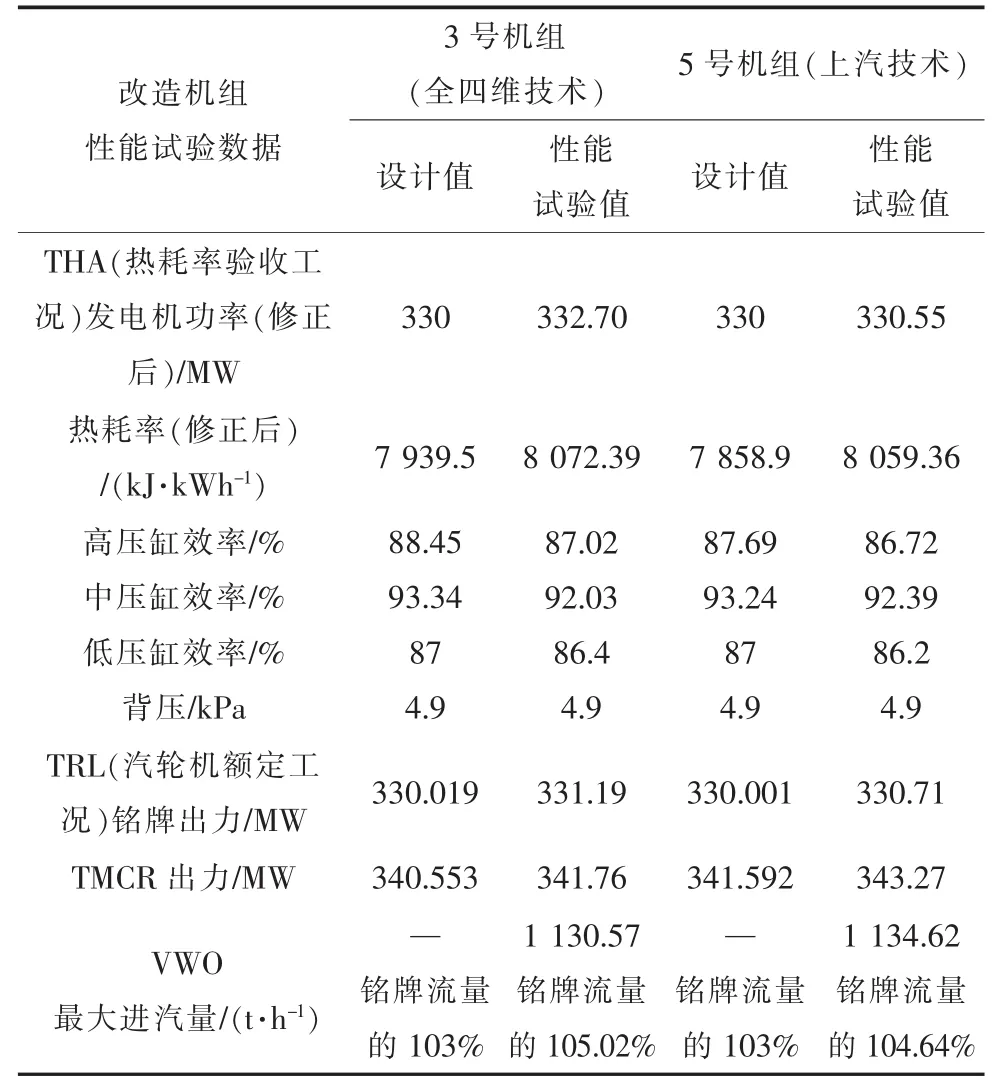

3号和5号机组汽轮机通流改造完成后进行了通流改造性能考核试验和提高铭牌出力试验,主要工况试验数据见表3。

表3 机组通流改造后的性能试验数据

5.1 改造后的试验

5.1.1 汽轮机72 h满负荷连续试运行

机组各工况下和满负荷连续72 h运行期间,各监视段参数无异常,各个参数值均在机组的安全许可范围内,满足机组安全性指标,可长期安全稳定地运行。

5.1.2 发电机进相和温升试验

发电机增容后当有功负荷为332 MW,无功负荷160 Mvar工况下运行时,定子出线、定子绕组、定子铁心所测量的最高温度均在限额之内并有较大裕度,发电机可安全稳定运行;对发电机共进行3个工况下的进相试验,各工况下所测得的电气量、功角和各部位稳定温度数据表明,3号与5号发电机均具备一定的进相运行能力。

5.1.3 AGC调节范围扩大化试验

机组增容至额定出力330 MW后,通过对原有的AGC(自动发电控制)控制范围进行扩大化试验,以覆盖机组新增的发电能力,AGC联调试验结果:二台机组协调控制系统及AGC投运满足要求,300~330 MW负荷段9 MW/min指令变动时协调控制品质良好。

5.1.4 机组一次调频功能试验

以“CCS(协调控制系统)协调投入、DCS(分散控制系统)侧和DEH(数字电液控制系统)侧一次调频功能投入”的运行方式,在不同频差下进行一次调频试验,整个试验过程中汽轮机处于多阀运行方式,汽包水位自动维持在±30 mm以内,主蒸汽温度变化在±3℃以内,EH(抗燃油)油管路未发现明显振动,汽轮机各主要监测参数,如振动、瓦温、轴向位移均无异常变化。机组在新增的发电能力范围内,一次调频动作时能正确有效的动作,具备了一次调频的投入功能。

5.2 试验结论

3号、5号汽轮机组主辅设备及系统在负荷330 MW负荷下,可长期、安全、稳定、经济运行。改造后与机组原300 MW负荷运行相比,供电煤耗分别下降7.28 g/kWh和7.51 g/kWh,年节约标煤约1.2万t以上,运行经济性明显优于改造前。

6 改造后发现的问题

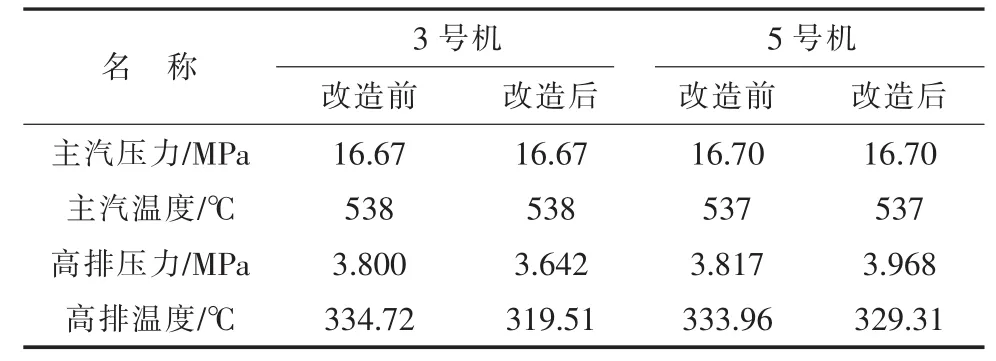

6.1 高排汽温降低

通流改造后试验期间,在工况调整的过程中发现再热汽温很难达到额定值,分析认为与通流改造后高压缸效率提高而高压缸排汽(简称高排)温度下降有一定的关系,在锅炉燃烧不进行调整的前提下,导致再热汽温下降,影响了机组的经济运行。表4为通流改造前后机组主参数的比较。

在锅炉受热面未进行改造的情况下,建议运行人员采用燃烧调整、吹灰优化等手段来提高再热汽温,以保证机组高效、经济运行。

6.2 5号机1号轴承振动

表4 通流改造前后THA工况下机组主参数变化

5号机改造后出现1号轴承X方向轴振达到120 μm,接近报警值127 μm,并有缓慢爬升的趋势,特别是机组负荷在250 MW左右时,1号轴承Y方向轴振最大值达到140 μm。第一次停机检查发现高压转子偏心度偏大,初步分析是由于制造加工周期短,转子在毛坯及粗加工阶段热处理时间不够,造成初始运行中应力释放导致转子弯曲产生的振动。重新开机,在高压转子调阀端和发电机端加重平衡块2 800 g后,目前1号轴承振动基本稳定在11 μm左右。

7 结语

利用先进的汽轮机通流设计技术,完成了3号与5号机组300 MW汽轮机高中压通流部分的技术改造。由于采用不同的设计技术、制造工艺的偏差以及安装水平的高低等原因,改造结果会有差异,但总体来说,改造后二台机组高中压缸通流效率基本达到了合同保证值,与设计缸效之间偏差不大。在不影响机组长期安全稳定运行的前提下,达到节能降耗、提高机组铭牌出力和经济性的目的。

[1]孔凡平,张文逊.国产300 MW汽轮机通流改造及经济性分析[J].发电设备,2003(4)∶15-17.

[2]赵伟光,王耀忱,李涛.国产300 MW汽轮机增容改造经济性评价[J].东北电力技术,2009(7)∶6-10.

[3]洪昌少,段小云.国产引进型300 MW汽轮机的通流改造[J].华电技术,2011,33(5)∶47-50.

(本文编辑:陆莹)

Practice of Compatibilization Reconstruction of 300 MW Units

LIN Min-cheng

(Zheneng Wenzhou Power Generation Co.,Ltd.,Wenzhou Zhejiang 325602,China)

The high pressure cylinders and medium pressure cylinders are greatly improved in the efficiency by the adoption of two kinds of through flow design technology of steam turbines.At the some time,the boilers,generators,main trarsformers and other main equipments are accordingly reformed.Performance test after the transformation demonstrates that coal consumption of the units for power generation reduces by more than 7 g/kWh;the annual save of standard coal amounts to 12 thousand tons;output of the units grows to 330 MW and the operation reliability is improved.

300 MW;compatibilization;through flow retrofit;performance test

TK262

:B

:1007-1881(2013)05-0031-06

2012-10-09

林闽城(1972-),男,浙江温州人,高级工程师,长期从事发电厂设备管理工作。