600 MW亚临界机组锅炉氧化皮产生的原因及预防

2013-06-19姜在原何曙勇

姜在原,何曙勇

(浙江国华浙能发电有限公司,浙江宁波315612)

600 MW亚临界机组锅炉氧化皮产生的原因及预防

姜在原,何曙勇

(浙江国华浙能发电有限公司,浙江宁波315612)

介绍锅炉氧化皮的形成机理,分析600 MW亚临界机组锅炉氧化皮形成的原因,提出去除已有脱落氧化皮的方法。同时,对锅炉的启动、运行、停运各阶段运行参数提出相应建议,以减少氧化皮的形成和脱落。

600 MW;亚临界;锅炉;氧化皮;脱落;超温

0 引言

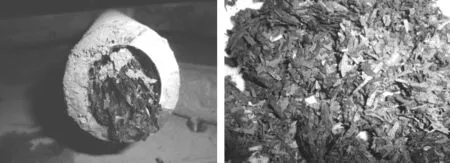

浙江国华浙能发电有限公司2号锅炉在某次C级检修中,经射线检查发现锅炉后屏过热器管有氧化皮剥落阻塞现象,割管检查共85根管(87只弯头)氧化皮超过流通面积20%以上,有的超过流通面积60%以上,其中2只弯头为T91材质、5只弯头为TP347材质、其余80只弯头为12Cr1MoVG材质。对氧化皮进行测试分析,认为管道的材质、力学性能、金相组织符合要求,氧化皮为典型的Fe2O3结构氧化物,如图1所示。

图1 后屏过热器管内氧化皮

锅炉过热器﹑再热器﹑主蒸汽管道及再热蒸汽管道内剥落下来的氧化皮,是坚硬的固体颗粒,会严重损伤汽轮机通流部分高/中压级的喷嘴﹑动叶片及主汽阀﹑旁路阀等,导致汽轮机通流部分效率降低,损伤严重时甚至需要更换叶片。氧化皮堵塞管道,引起相应的受热面管壁金属超温,甚至爆管导致机组停机。

2号锅炉如此多的氧化皮剥落阻塞管道严重影响机组的安全运行,有必要对其形成的原因进行分析,并提出切实有效的防范措施。

1 锅炉概况

2号锅炉由上海锅炉厂制造,型号SG-2028/ 17.5-M907,为亚临界压力一次中间再热控制循环汽包炉。锅炉采用摆动式燃烧器调温,四角布置、切向燃烧,正压直吹式制粉系统、单炉膛、∏型露天布置、固态排渣、全钢架结构、平衡通风。炉膛宽19 558 mm,深17 448.5 mm,高64 987 mm。

炉膛由1126根Φ51 mm×6 mm膜式水冷壁组成,炉膛上部布置分隔屏、后屏及屏式再热器。前墙及两侧墙前部均设有墙式辐射再热器,炉膛下水包标高7 760 mm。水平烟道深度8 548 mm,由水冷壁延伸部分和后烟井包覆延伸部分组成,内部布置有末级再热器和末级过热器。

2005年12月23日正式投入商业运营,投产前锅炉进行过EDTA清洗。截至此次C级检修,锅炉启停共30次,运行时间46 340 h,经过大修1次,小修3次,临修1次,其中第1次大修:2008年3月10日—2008年4月25日。

2 氧化皮形成的过程

2.1 蒸汽氧化机理

在机组热力系统的温度范围内,铁/水(汽)/O2体系的氧化反应依据温度区间和作用机理的不同,可分为电化学反应和化学反应两个反应区。

在低温区(50~350℃)为电化学反应区,碳钢(铁)和水之间的基本化学反应是溶解的铁经过氧化还原过程、缩合过程(Schlkorr反应),最后生成热力学上稳定的Fe3O4。水本身的氧化性不足,水与金属通过电化学反应形成双层Fe3O4膜,包括致密的内生氧化膜和疏松的外延膜。

在400℃以上进入化学反应区,随着温度的升高,铁和水分子的离子化倾向增加,高温氧化的化学反应速度加快。Fe3O4层呈微孔状(1%~15%孔隙),由于不断向金属表面均匀地供氧,通过微孔扩散进行迁移的Fe2+在孔内或在氧化膜表层发生氧化,生成Fe2O3或水合三氧化二铁(FeOOH将陈化形成α-Fe2O3),沉积在Fe3O4层的微孔或颗粒的空隙中,封闭了Fe3O4化膜的孔口,从而降低了Fe2+扩散和氧化的速度,其结果是在钢表面生成了致密稳定的“双层保护膜”,通常高温段氧化膜俗称为“氧化皮”。

2.2 氧化皮的脱落

管壁母材与氧化皮的膨胀系数不一样,在管壁温度突变的情况下,会造成氧化皮与母材之间产生较大热应力,当热应力超过氧化皮的抗拉/抗压强度时就会破裂,形成微小空洞。随着损伤的进一步加剧,氧化皮与母材之间的空洞面积不断扩大,进而导致局部剥离翘起,但仍附着在管壁内部。

汽温和烟温突变均可能造成氧化皮局部剥离。当管道内壁的蒸汽温度突变时,内壁表层氧化皮的温度突变,而母体的温度还来不及发生变化,这是对内壁损伤最严重的情况,也是氧化皮局部剥离最主要的原因。当氧化皮剥离后,内壁暴露出未被氧化的金属母材又开始新的氧化腐蚀循环过程。

面积较大、厚度较大和剥离较多的氧化皮在蒸汽冲刷或小的应力作用下即可整体剥落,但剥落速度较为缓慢。当管壁承受较大温度突变时,附着牢固的氧化皮也会整体剥落,在短时间内造成大量剥落的现象。氧化皮是在平稳条件下逐步剥落,还是集中大量剥落,取决于所受的冲击程度。

3 2号锅炉氧化皮产生原因分析

3.1 运行时间已达氧化皮脱落条件

根据设计资料可知,后屏材料以12CrMoV为主,后屏出口温度为540℃左右的锅炉可能会在运行3万h后首次出现氧化皮脱落,该锅炉自2005年12月正式投运以来运行小时已达46 340 h,运行时间已达氧化皮脱落条件。

3.2 锅炉结构可能促使氧化皮生成

后屏过热器位于炉膛折焰角上部,管内流动的为高温蒸汽,其传热性能差,而且过热器和再热器又位于高温烟气区,所以管壁温度较高。后屏过热器受热面面积2 349 m2,布置在分隔屏之后,共25片,每片由20根并联管套组成,最外圈管子外径Φ60 mm,其余内圈均为Φ54 mm,横向节距762 mm,材料除最外圈底部及最内圈绕管底部用不锈钢SA213-TP347H外,其余为12Cr1MoV,SA213-T91合金钢。

屏式过热器特点:

(1)屏式过热器吸收了部分炉内辐射热。

(2)流经管屏的烟气流速达5~10 m/s,管屏吸收了相当部分的对流换热量。

(3)屏式过热器中紧密排列的各U型管受到的辐射热及所接触的烟气温度有明显差别,并且内外管圈长度不同会导致蒸汽流量的差别,平行工作的各U型管的吸热偏差较大,有时管与管之间的壁温差可达80~90℃。

因此,后屏受热面运行工况在低负荷时比较恶劣,一方面蒸汽流量较低,另一方面辐射吸热量较大,个别管壁温易超温。高负荷时主要集中在屏式再热器,低负荷时主要在后屏过热器。后屏平时温度就较高,离超温的裕度很小,每次变负荷就需要及时调整燃烧方式,有时炉膛烧偏,管壁就会超温,容易超温的后屏管壁点有:后屏过热器第8排第14,15,16,19号管壁温,后屏过热器第18排第14,15,19号管壁温。

3.3 与机组启停次数有关

该机组为首台投运机组,据统计机组启停19次,锅炉的启停达30次,平均每年有近5次的锅炉启停,每次启动过程中也会多次点火,频繁启停对后屏过热器的管材寿命影响较大。

3.4 与使用等离子点火有关

锅炉采用底层磨等离子点火方式,由于此方式对煤粉浓度有要求,磨煤机投入后需带不小于16 t/h的煤量,由于煤粉燃烧后产生的热量比使用油枪大许多,并且燃烧较不稳定,导致壁温汽温变化波动比较大。

3.5 与机组滑停主汽温控制参数有关

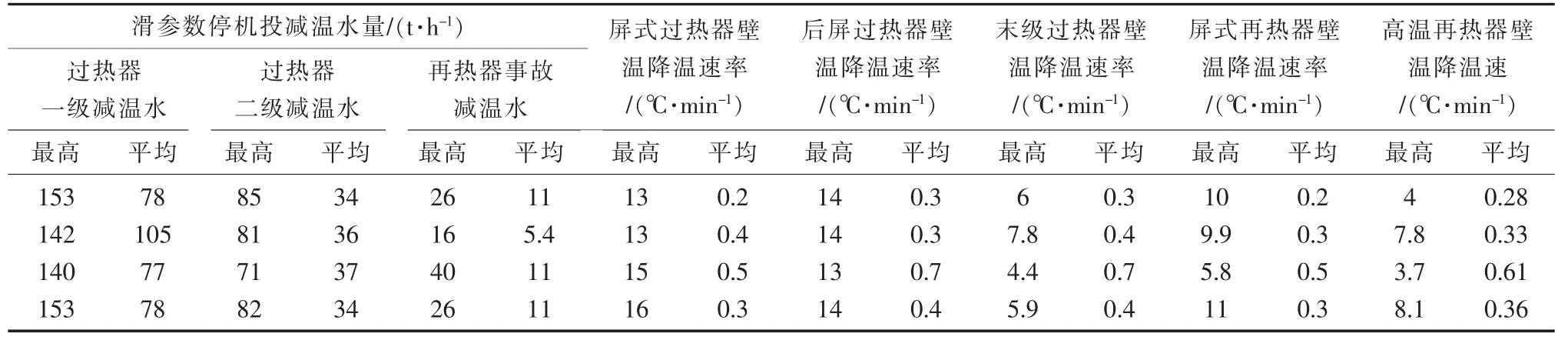

机组停运时一般为满足检修后尽早开工条件,采用滑参数停机方式,要求汽轮机缸温350℃以下,锅炉主汽温一般控制在350℃~380℃,对运行汽温调整压力较大,且在大小修过程中需烧空煤仓,有较多的不可控因素,蒸汽量较小,需频繁调整过热器一级减温水量,减温水使用量比较大,导致屏式过热器壁温频繁交变。统计最近几次停机减温水使用量及管壁温度降温速率,如表1所示。

3.6 水压试验后锅炉启动过热器存水沸腾

锅炉经水压试验后分隔屏过热器、后屏过热器及末级过热器因无疏水阀而存有大量冷水,在锅炉启动点火后,存水水塞过热器管,流量不均且受热沸腾对管道内壁形成较大扰动,此过程中也会引起氧化皮脱落。

4 去除已有脱落氧化皮的方法

4.1 氧化皮机械清理

将射线检查流通面积超过20%(含20%)的弯管进行切割,用机械方法清理干净氧化皮,外观检查无异常,通球试验合格后重新焊接恢复,最后焊口射线检验。

4.2 启动机组时对管道进行冲洗

(1)利用过热蒸汽管的安全门、空气门及过热器电磁泄放阀(PCV)对过热器管道进行冲管。

(2)利用汽轮机高、低压旁路对过热器和再热器进行大流量冲洗。

(3)视后屏过热器管壁温情况,在机组并网后采用快速升降负荷变压冲洗,低汽压大流量定压冲洗。

此次在启动中安排了后屏大流量冲洗,冲洗采用蓄能降压法,低旁保持全开,冲管时迅速开启高旁至100%,冲洗90 s。冲洗结果如表2所示。以凝结水铁离子浓度作为判断标准,共进行了8次正式冲洗,从并网后的运行来看,达到了较好的冲洗效果。

表1 近期4次机组滑停减温水使用及壁温变化情况

表2 管道冲洗后水质分析

5 受热面安全措施

5.1 锅炉启动阶段

锅炉启动过程中应做到以下几点:

(1)常规油枪暖炉,提高给水温度。

(2)机组10%负荷以下禁止投运一、二级减温水。

(3)锅炉启动阶段严格控制参数:最大炉水饱和温升≯1.5℃/min,最大汽温升≯1.5℃/min,各蒸汽受热面的最大壁温升≯3℃/min。

5.2 锅炉运行阶段

锅炉运行阶段中应做到以下几点:

(1)锅炉运行中应加强汽温和受热面管壁温度监视和控制,严禁蒸汽或管壁温度超限运行。

(2)机组负荷变化较大时(特别在启停磨时),应注意汽温自动的调节情况,如果温度变化率大于5℃/min,应及时进行手动干预,适当降低加减负荷的速度或者提前调整减温水进行预控制,同时监视过热器、再热器管壁温度的变化,防止发生蒸汽和管壁超温。

(3)手动调节喷水减温时,注意监视减温器出口温度,保证减温器出口温度有一定的过热度,避免湿蒸汽和水雾直接进入管屏,导致管壁氧化皮层的破损甚至剥落。

(4)机组低负荷滑压运行时,应注意汽温状况、蒸汽受热面壁温状况、减温水用量和余量等,尤其要注意监视分隔屏和后屏过热器的壁温情况。

(5)做好正常运行中的化学监督工作,确保汽水品质正常。

(6)认真做好蒸汽和管壁超温数据的台帐记录工作,为检修期间的割管取样提供依据。

(7)热工专业应加强有关测点的维护工作,确保显示正确。

5.3 锅炉停运阶段

锅炉停运时应做到以下几点:

(1)机组的停运控制最大饱和温降≯1.5℃/min,最大汽温降≯1.5℃/min,各过热器、再热器管壁温度的最大变化速率≯3℃/min。

(2)在停炉前,不应通过降低蒸汽温度的方法冷却汽轮机,如确实需要,应在检修中安排各受热面射线检测及割管清理氧化皮工期。

(3)停炉前主蒸汽温度不低于400℃。

(4)严禁锅炉强制通风冷却,若检修需要须由总工批准,并保证闷炉时间不小于18 h且控制冷却风量不大于25%。

(5)每次停炉后检修,跟踪检查后屏过热器等部位。

6 结语

氧化皮问题常见于大型锅炉,长周期运行后的亚临界机组尤其应逐步关注氧化皮的发展程度和附着状态。建议采用正确的锅炉启动、运行、停运技术,防止氧化皮的产生和脱落。运行中要加强炉管温度监测,发现异常温度情况及时进行分析,严格控制运行中的超温现象,加强检验和监督,定期开展状态评估和寿命评估工作。

[1]李英,高增,侯君明.超临界锅炉过热器氧化皮形成和剥落机理分析及预防措施[J].热力发电,2007(11)∶77-80.

[2]黄伟,李友庆,熊蔚立.600 MW超临界锅炉高温过热器氧化皮脱落爆管原因分析及对策[J].电站系统工程,2008,24(7)∶32-34.

(本文编辑:陆莹)

Causes of Oxide Scale of Boilers of 600 MW Subcritical Units and the Prevention

JIANG Zai-yuan,HE Shu-yong

(Zhejiang Guohua Zheneng Power Co.,Ltd.,Ningbo Zhejiang 315612,China)

The paper analyzes formation mechanism of oxide scale of the boiler and the causes of oxide scale of 600 MW subcritical units,and puts fornard the methods to remove the shedding oxide scale.It brings forward technical proposals on startup,operation and shutdown of the boiler for the purpose of reducing oxide formation and abscission.

600 MW;subcritical;boiler;oxide scale;abscission;over-temperature

TK227

:B

:1007-1881(2013)05-0049-04

2012-10-18

姜在原(1984-),男,江苏连云港人,助理工程师,从事火力发电厂集控运行工作。