特种加工技术在航空发动机制造中的应用

2013-06-18中航工业常州兰翔机械有限公司冯建伟牟宗平

中航工业常州兰翔机械有限公司 冯建伟 牟宗平

在新一代飞机的研制保障项目和批量生产过程中,为了缩短国内特种加工技术和国外先进水平的差距,保障自主研发,国家对特种加工设备、仪器仪表的采购、重要设施的建设以及人才培养等方面都给予大力支持及投入大量的经费,这也充分表明先进的加工技术对航空发动机发展的重要性。下面结合实例,浅谈几种特种加工技术在我厂的应用。

1.叶片榫齿加工

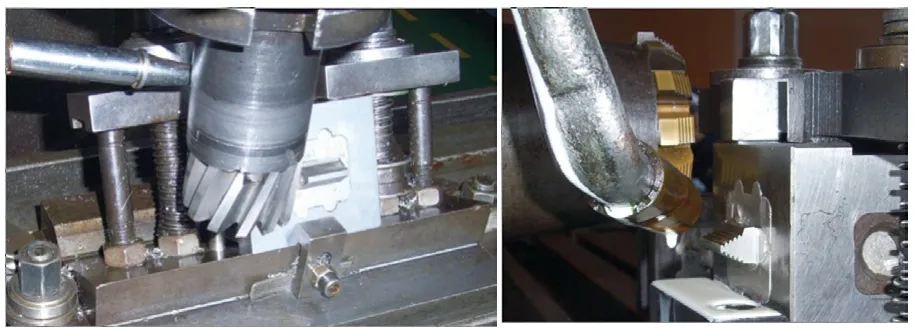

叶片是航空发动机最常见的零件,也是非常重要的零件,不论是旋转的还是静止的叶片,尺寸要求都非常高,我厂有一种涡轮盘GH93叶片,安装部位为榫齿结构,榫齿要求形位公差很高,此零件也是关重件,以往采用改造过的进口铣床铣加工,如图1所示,利用定制的专用成形铣刀分别进行粗、精铣加工,并有严格的工艺控制,虽然这种办法能满足尺寸要求,但受高合金材料、切削线速度、刀具磨损等因素限制,长期以来工作效率一直不高。

图1

近年来,随着叶片批量生产的需要,我厂针对此类型产品引进了特种加工设备——蠕动磨床,以磨代铣,蠕动磨是砂轮可以一次通过工件将成形形状磨削至全深的一种特种工艺,具有将毛坯工件一次加工成形的特点,可以合并粗、精铣工序一次对毛坯进行磨削,分担了其他机床铣削的负荷,同时,砂轮可以根据工件形状随时打磨、修整、更换,工作效率大大的提高。

2.蜂窝组件特种复合加工

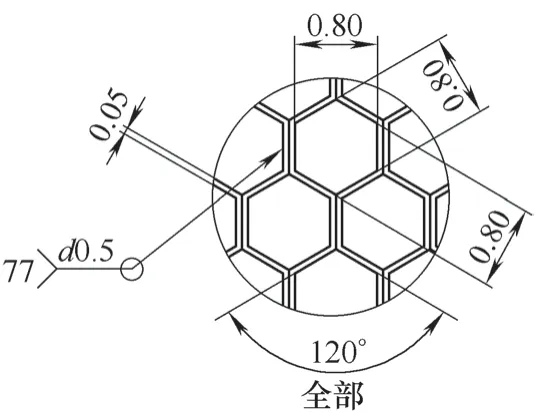

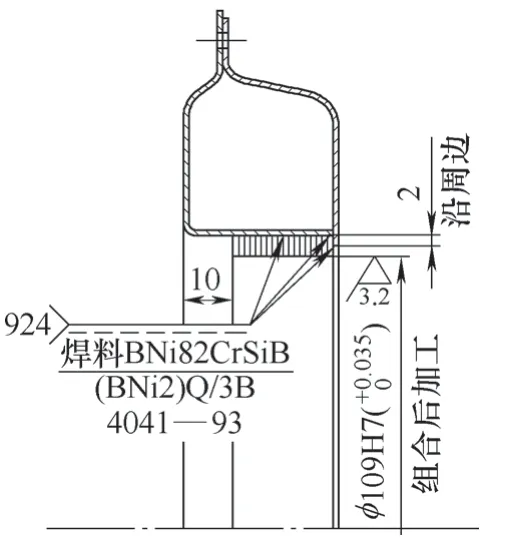

现代航空发动机涡轮部件的旋转件和静止件之间常常采用气流封严结构,以减少气流损失,提高发动机功率,老一代的发动机多采用封严闭齿结构,但随着我国航空发动机制造工艺技术的不断提高,金属蜂窝真空钎焊件在新开发研制的机型中被大量采用,如图2所示,蜂窝片间点焊牢固可靠,其结构及加工本身就是一项特种加工技术,这项技术国内只有北京为数不多的几个厂、所才能生产,航空发动机蜂窝材质通常为耐高温合金,与之相配的蜂窝外环也为耐高温合金,组件采用真空钎焊连接而成,真空钎焊是另一种先进的焊接工艺,例如,我厂试制的某型号燃气轮机采用了多种蜂窝封严组件结构,如图3所示。

图2

图3

蜂窝材料为GH536,蜂窝外环材料为GH625,粘带钎料为BNi82CrSiB(BNi2),针对蜂窝材料薄、孔洞多且均匀密集分布,受热易变形的结构特点,钎焊前将钎料薄片均匀填充打磨清理过的蜂窝与蜂窝外环之间,用储能点焊将蜂窝材料固定在外环上用以定位,不涂钎剂,焊接时,钎料在母材间扩散,依靠毛细管的吸附作用分布到蜂窝外径的紧密配合面上,将工件连接。

焊接完成后的蜂窝组件内径109mm留有余量,通常单面2~3mm,用于组合加工,此时又出现另一种特种加工技术——电解磨,电解磨是电解作用与机械磨削相结合的一种特种加工,磨削时,导电磨轮与蜂窝两者之间保持一定的磨削压力,凸出于磨轮表面的非导电性磨料使工件表面与磨轮导电基体之间形成一定的电解间隙,由于浸在电解液中,在直流电的作用下,蜂窝表面金属由于电解作用生成离子化合物和阳极膜。这些电解产物不断地被旋转的磨轮所刮除,使新的金属表面露出,继续产生电解作用,蜂窝材料遂不断地被去除,从而达到磨削的目的,最后采用超声波清洗方式去除蜂窝孔洞内残留的电解废物、杂质等。

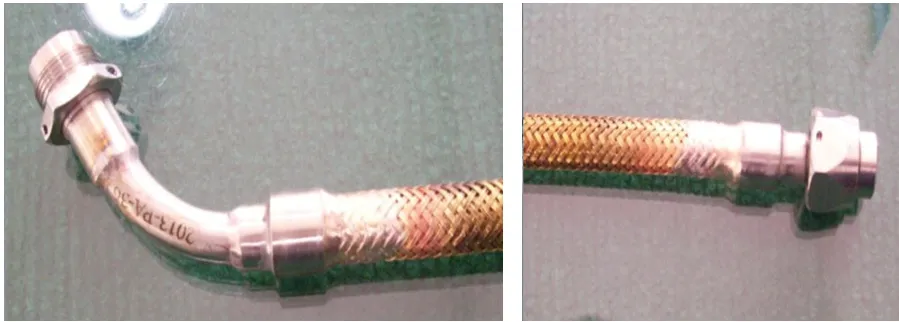

3.屏蔽金属软管火焰钎焊

图4

(1)金属软管在火焰钎焊前先整体加热处理,温度没有严格要求,约为300℃左右,目的是钎焊时软管基体与待焊接处温差变小,有利于焊接质量。

(2)钎剂兑水加热熔化并搅匀。

(3)调节好氧气及乙炔流量,用轻微碳化焰的外焰加热屏蔽软管一端,焰芯距焊件表面20mm左右。

(4)待屏蔽软管加热到钎料接近熔化的温度时,用金属刷将熔剂涂于焊接30mm左右位置处,并用外焰继续加热。

(5)同时立即将带片状钎料与被加热到高温的金属软管接触熔化,使其熔化渗入金属丝的间隙中,慢慢旋转软管,防止钎料堆积一处,当钎料渐渐流入间隙后,调节火焰焰芯与工件距离,加大到35~40mm继续旋转加热,使其金属基体与钎料之间能相互均匀溶解,同时应适当控制加热持续的时间。

(6)将软管放置在铜板上自然冷却,禁止裸手接触,以防烫伤,用上述办法继续焊接金属软管另一端。

(7)焊后及时用清水煮零件15~20min,去除零件残留的熔剂和熔渣,晾干。

最后,采用常规焊接手段,按要求将管接头与金属软件氩弧焊焊接即可,效果如图6所示。

图5

图6

除上述三种加工案例之外,我厂还有很多的特种加工案例,由于篇幅的原因在此就不一一列举。

4.结语

先进特种加工技术作为确保航空发动机结构完整性是不可缺少的手段,其研究、开发与应用直接关系到航空发动机的质量、寿命和可靠性,相信随着对特种加工技术的不断深入及掌握,再高深莫测的事物都会变得简单,就像当初的线切割技术发展一样,到时特种加工技术也不再稀奇,作为普通的加工技术广泛地应用在加工行业的各个角落。