特种加工技术在航空产品中的应用

2013-06-18贵州航天乌江机电设备有限责任公司经营部副部长高级工程师张玉峰

贵州航天乌江机电设备有限责任公司经营部副部长、高级工程师 张玉峰

在现代航空发动机设计中,为满足高性能航空发动机的要求,必须大量采用新材料、新结构,于是产品的可制造性就对制造技术提出了新的挑战,如难加工材料、复杂型面、精密表面的加工及特殊要求的零件加工等问题。特种加工技术的采用,可使航空发动机零件数量减少,结构设计简化,从而在性能、适用性、可靠性、维修性等方面均得到提高。

1.案例分析

图1为大运项目中发动机导轨梁三维图,该零件主要为ZL104A材料,该零件外形尺寸为:1365mm×585mm×418mm,结构复杂,由于该产品正处于预研阶段,设计更改频率较高,因此给毛坯的铸造、加工都带来很高的难度。

图1 三维视图

在该产品加工、制造过程中主要有以下几方面的难点:

(1)毛坯铸造,该毛坯形状复杂,同时由于该产品为预研阶段的产品,设计容易更改,如果更改,则模具就会报废。

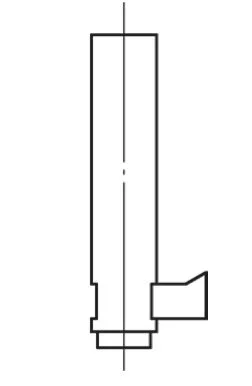

(2)针对该零件,导轨槽部份加工难度大,采用常用加工方法时,对刀具要求较高,同时在现有的刀具中没有该种刀具,需订制专用刀具,如果采用专用刀具则刚度很难满足要求。具体如图2、图3所示。

图2 7字槽示意图

图3 孔加工示意图

针对该产品的要求,同时为了满足型号产品的研制要求,主要通过以下技术解决该难题。

(1)毛坯铸造 由于该产品正处于预研阶段,如果该毛坯的铸造,采用传统的制造方法砂型铸造时,该毛坯由于结构复杂,大多数地方无法采用机械加工满足设计要求,由于航空产品对重量的要求很严,产品的质量很难达到使用要求。若采用金属铸造,该方法能满足设计要求,但由于产品处于预研阶段,设计更改几率较高,如果设计一旦更改,金属模就要进行修改或报废重作。基于以上种种因素,该产品的铸造采用现有的先进技术——3D打印。3D打印技术是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

(2)7字槽加工 对于该7字槽的加工,在《金属加工(冷加工)》2013第4期杂志上笔者还进行了刀具的设想,其实对于该零件的加工,既然设计提出了该结构形式,作为工艺只能想办法满足要求,加工时采用图4中的刀具在数控铣床上进行拉削加工,在拉削时机床主轴必须将定向功能打开,吃刀量为0.03mm,机床的进给量可以相对给高一些,该参数需根据机床本身的参数进行设定。

采用该方法加工后,效率比常用加工方法要低,但是能满足设计要求,完成了二套预研的生产任务。

图4 7字拉刀示意图

(3)孔的加工 图3中的孔的加工,由于该处结构孔的位置受限制,无法采用机械加工,在加工时只能采用电火花加工,同时该处位置度和相关联的尺寸如何保证,成了该零件的主要问题,由于该零件外形尺寸过大,现有电火花设备无法进行加工,针对该零件只有想办法加大电火花油箱的容器,通过制定工装来满足加工要求。

2.结语

针对现有航空产品,并不是所有的产品都需要用到特种加工,在某些或个别航空产品中,个别工序要用到特种加工,同时由于航空产品的特殊性,零件的复杂程度及精度要求比同类产品要求高,因此航空领域的加工过程中,其特种加工的可能性更大一点,该文涉及到观点,只是个人观点,不对之处敬请提出,以期共同进步。